Область техники изобретения

Настоящее изобретение относится к способу автоматической компенсации коррекции положения и коррекции величины дисбаланса на балансировочном станке, в особенности, когда способ автоматической компенсации коррекции положения и коррекции величины дисбаланса на балансировочном станке способен в значительной степени сократить долю изделий, например роторов, низкого качества из-за ошибочной коррекции дисбаланса и при этом достигнуть значительного увеличения производительности.

Предпосылки создания изобретения

Вообще, ротор типа якоря, который вращается вокруг оси, можно избавить от вибрации во время вращения только при условии, что масса ротора равномерно распределена вокруг оси. В обычном роторе, однако, существует дисбаланс массы, то есть неуравновешенность относительно оси вращения части ротора из-за различных причин, таких как погрешности машинной обработки или неравномерное распределение молекул.

Так как наличие такой неуравновешенной части приводит к вибрации ротора, то необходимо обеспечить совпадение центра масс ротора с осью ротора путем соответствующего устранения величины дисбаланса неуравновешенной части, то есть соответственным образом увеличивая или уменьшая массу неуравновешенной части. Для этого были предложены балансировочные станки. Балансировочный станок - это устройство для определения положения дисбаланса и величины дисбаланса ротора и для коррекции дисбаланса ротора на основе результатов измерения, обеспечивая, таким образом, совпадения центра масс ротора с осью ротора. Такой балансировочный станок работает по принципу добавляемой коррекции или вычитаемой коррекции в соответствии с применяемым способом коррекции дисбаланса. В соответствии с принципом добавляемой коррекции необходимое равновесие получают путем прибавления массы к части с меньшей массой. В соответствии с принципом вычитаемой коррекции необходимое равновесие получают путем удаления массы от части с большей массой.

Конструкция балансировочного станка, выполняющего вычитаемую коррекцию дисбаланса, будет описана на примере якоря (см. фигуры 1А-2В).

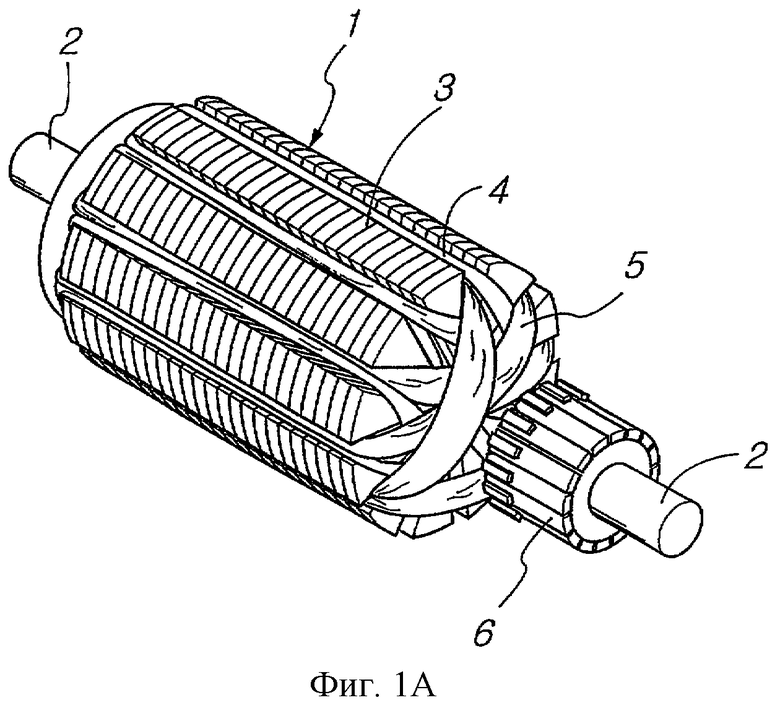

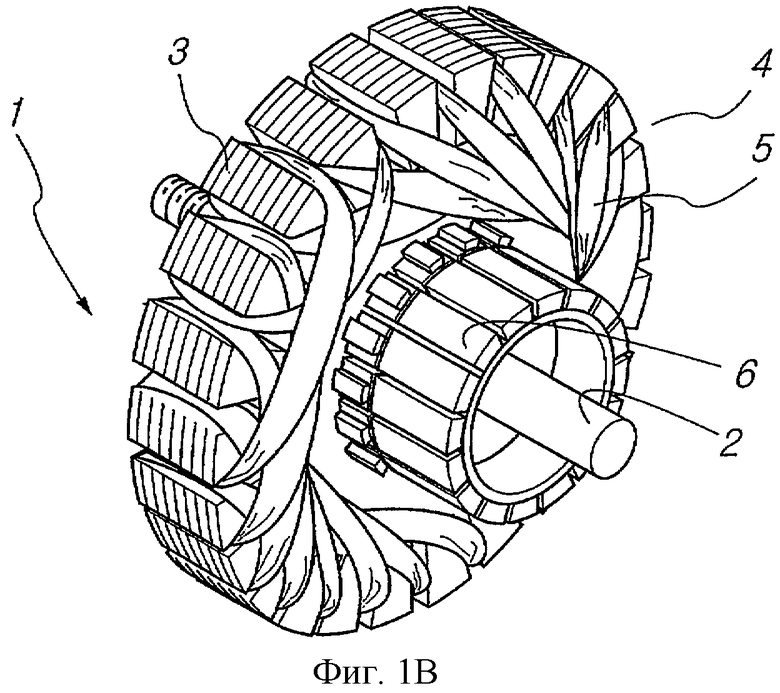

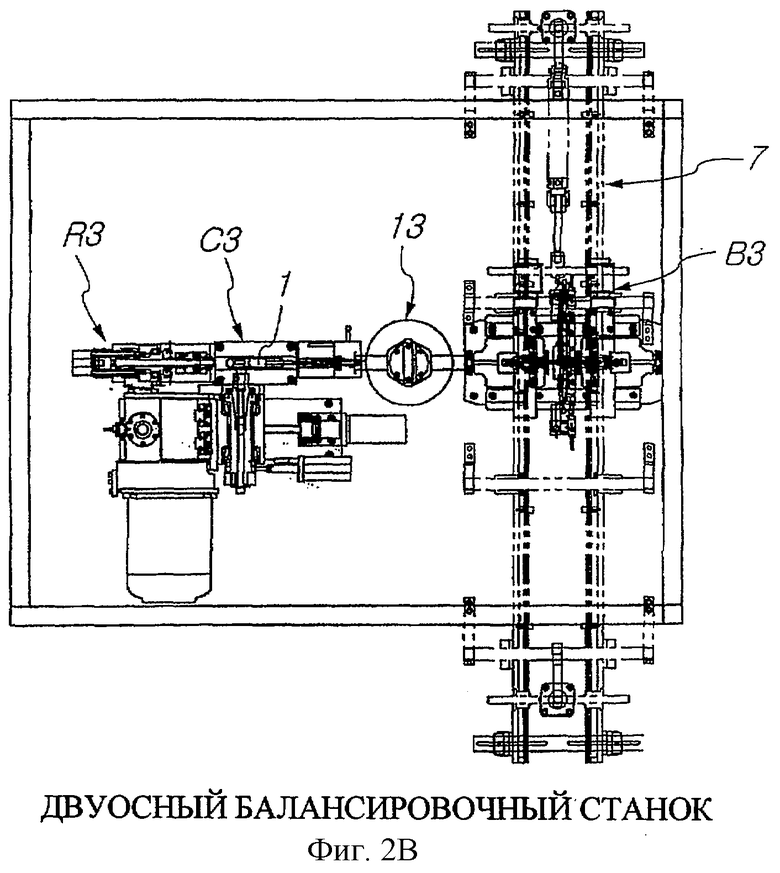

На фигурах 1А и 1В представлены виды в аксонометрии, соответственным образом иллюстрирующие типовые якоря. На фигуре 2А показан вид сверху, иллюстрирующий традиционный шестиосный станок балансировки якоря. На фигуре 2В показан вид сверху, иллюстрирующий традиционный двухосный станок балансировки якоря. На фигурах 1А-2В идентичные элементы обозначены одинаковой нумерацией во избежание повторов при описании.

Сначала со ссылкой на фигуры 1А и 1B будет описано устройство типовых якорей. Якорь, который обозначен позицией 1, содержит вал 2, пластинчатый сердечник 3, жестко установленный на валу 2, обмотку 5, намотанную вдоль прорезей 4, выполненных в сердечнике 3, и коллектор 6, установленный на одном конце вала 2. Если якорь 1, который является ротором двигателя, не сбалансирован по массе относительно оси вращения, то во время вращения это может привести к его вибрации.

По этой причине точность балансировки якоря 1 имеет прямую связь с характеристиками двигателя, в котором якорь 1 используется как ротор. Так как недавние промышленные разработки привели к увеличению спроса на двигатели с улучшенными характеристиками, то потребовались более качественные якоря, имеющие более высокую точность балансировки.

Далее, со ссылкой на фиг.2А будет описано устройство типичного шестиосного станка балансировки якоря, предназначенного для измерения дисбаланса, описанного выше якоря, и механической обработки якоря на основе результатов измерений. Как показано на фиг.2А, шестиосный станок балансировки якоря содержит блок подъемного механизма L для установки якоря 1 на позицию измерения и перемещения якоря 1 после измерения для установки его на позицию механической обработки; первый блок измерения дисбаланса В1 для измерения величины и положения дисбаланса якоря 1 с противоположных сторон оси, то есть у левого и правого краев оси сердечника 3 в якоре 1, соответственно. Станок балансировки якоря также содержит первый блок обработки резанием С1 для уменьшения величины дисбаланса массы якоря 1 по результатам измерения первым блоком измерения дисбаланса В1 с левой стороны сердечника 3 в соответствии с процедурой резания, с использованием режущего инструмента; блок поворота R для поворота якоря 1 с целью размещения правой несбалансированной стороны якоря 1 в точке обработки резанием и второе устройство измерения дисбаланса В2 для повторного измерения возможной величины дисбаланса якоря 1, прошедшего процедуру резания с его левой и правой несбалансированных сторон. Станок балансировки якоря также содержит делительный блок I для подачи якоря 1 на каждый из блоков L, В1, С1, R, С2, и В2 путем вертикального перемещения и блок управления (не показан) для регистрации величины и положения дисбаланса якоря 1 на основе сигналов с выхода блоков измерения дисбаланса В1 и В2 и вывода оперативных сигналов управления, сформированных на основе результатов процесса измерения дисбаланса, на остальные блоки L, C1, R, и С2, компенсируя таким образом дисбаланс якоря 1. Делительный блок I содержит несколько делительных рукавов по числу описанных выше блоков и блок пальца 20.

Каждый из блоков измерения дисбаланса В1 и В2 содержит серводвигатель или шаговый двигатель со шкивом, с которым якорь 1 связан ремнем, и участок измерения дисбаланса, расположенный рядом с якорем 1 для измерения величины и положения дисбаланса якоря 1. Блок управления вращает якорь 1 с заданным числом оборотов в минуту путем подачи импульсов на привод двигателя, на основе сигнала вибрации, генерируемого одним датчиком измерения вибраций или совместно с датчиком контрольной точки. Во время вращения якоря 1 блок управления определяет положение (угол) и величину дисбаланса каждой несбалансированной части якоря 1 с помощью схемы вычисления и программы вычисления. Схема вычисления и программа вычисления могут быть разных типов, например типа AIFA WATT METRIC, FILT, FFT, WATT METRIC или типа синхронного выравнивания.

Блок управления также формирует сигналы оперативного управления на основе сигналов, выходящих от блоков измерения дисбаланса В1 и В2, и подает эти сигналы оперативного управления на блок механизма подъема L, блоки обработки резанием C1 и С2 и блок поворота R, соответственно. С помощью делительного блока I, под управлением блока управления, соответствующие несбалансированные части якоря 1 помещаются в точки обработки резанием режущими инструментами, являющимися составными частями блоков обработки резанием C1 и С2. Если якорь 1 подается на первый блок обработки резанием С1 или на второй блок обработки резанием С2 делительным блоком I, то его несбалансированная часть срезается соответствующим режущим инструментом на соответствующую глубину резания и длину резания вдоль оси, задаваемыми предварительно определенной величиной дисбаланса.

Конструкция типичного двухосного станка балансировки якоря будет описана со ссылкой на фиг.2B. Как показано на фиг.2B, двухосный станок балансировки якоря содержит: устройство измерения дисбаланса ВЗ для измерения и положения соответствующей величины дисбаланса якоря 1 с противоположных сторон оси вращения, то есть с левой и правой сторон оси сердечника 2 якоря 1, подаваемого конвейерной лентой; блок обработки резанием С3 для обработки резанием якоря 1 на основе каждого замера величины дисбаланса, измеряемой блоком измерения соответствующей величины дисбаланса ВЗ; блок поворота R3 для поворота якоря 1 на основе каждого замера положения дисбаланса, измеряемого блоком измерения соответствующей величины дисбаланса ВЗ. Двухосный станок балансировки якоря также содержит: делительный блок 13 для подачи якоря 1, по завершении его испытания на несбалансированность, с блока измерения дисбаланса В3 на блок обработки резанием С3 путем перемещения вверх, поворота на 180°, а также перемещения вниз на блок обработки резанием С3 для обработки резанием левой и правой сторон якоря 1 и снова для подачи откорректированного якоря 1 с блока обработки резанием С3 на блок измерения дисбаланса ВЗ. Двухосный станок балансировки якоря также содержит блок управления для вывода сигналов оперативного управления на блок поворота R3, блок обработки резанием С3 и делительный блок 13 для коррекции дисбаланса на основе выходного сигнала блока измерения дисбаланса В3. В двухосном станке балансировки якоря якорь 1, который перемещался в вертикальном направлении делительным блоком 13, может быть повернут на 180° без перемещения вниз. То есть якорь 1 может поворачиваться в фиксированном положении блоком поворота R3.

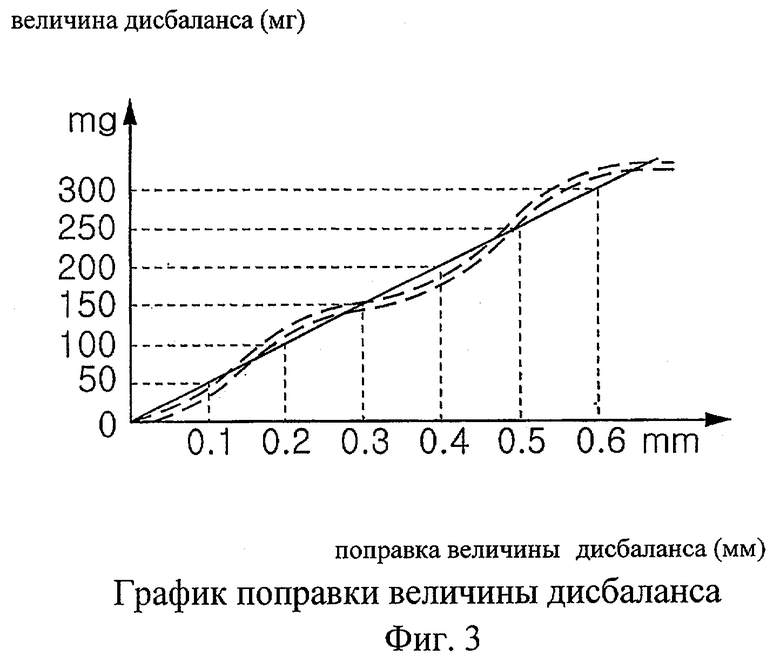

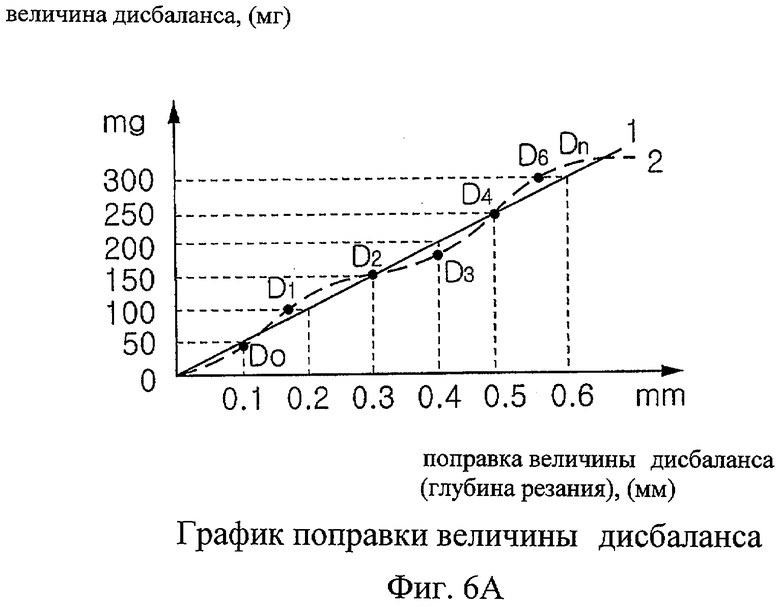

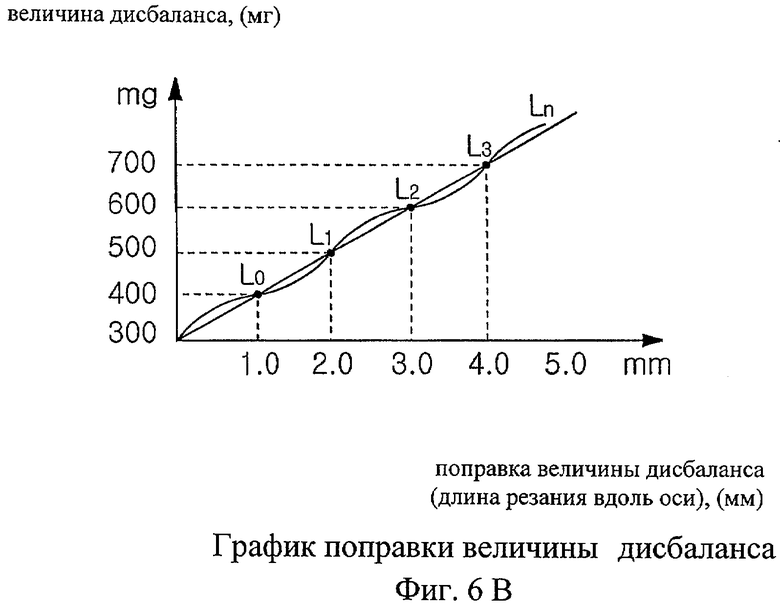

Срезаемый объем в процессе обработки резанием определяется перемещением резца, вставленного в режущий инструмент, перпендикулярно и перемещением резца вдоль оси вперед и назад. Длина перемещения резца перпендикулярно, то есть глубина резания, и длина осевого перемещения резца вперед и назад, то есть длина резания по оси, устанавливаются пользователем на основе величины дисбаланса якоря. Примеры этой установки проиллюстрированы на фигуре 3.

На фигуре 3 показаны графики, изображающие зависимость величины дисбаланса от изменяющейся поправки величины дисбаланса. Как видно из кривой, обозначенной "1", глубина резания и длина резания по оси задаются каждая на основе подобранных величин дисбаланса. Например, величина поправки дисбаланса может быть 0,1 мм для величины дисбаланса 50 мг и 0,2 мм для величины дисбаланса 100 мг. Если определено, что измеренная величина дисбаланса находится в пределах между заданными величинами дисбаланса, то связанная с ними глубина резания и длина резания по оси определяются путем их пропорциональной оценки на основе заданных значений.

На фигурах 2А-3 показан пример, в котором выполняется вычитаемая коррекция дисбаланса. В случае добавляемой коррекции дисбаланса балансировочный станок автоматически выделяет массу на основе предварительно заданной величины дисбаланса и добавляет выделенную массу к ротору в положении его дисбаланса. Для выделения требуемого количества массы регулируется время и давление ее выделения.

Хотя процедура коррекции дисбаланса на балансировочном станке была описана применительно к якорям, она может применяться к любым изделиям, для которых требуется коррекция дисбаланса. Эти объекты разработаны специалистами и поэтому не будут описаны подробно.

Однако описанный выше балансировочный станок может вносить погрешности в коррекцию положения и величины дисбаланса по причине: ошибочной настройки режущего инструмента; линейного или нелинейного абразивного износа кромки резца режущего инструмента при его использовании в результате ошибочной настройки режущего инструмента; угловой погрешности, внесенной при повороте делительного блока; вертикальных и осевых механических отклонений при вертикальном и осевом перемещении делительного блока; механических отклонений, вызванных разностью температур; ошибочного измерения угла и величины дисбаланса в результате изменений условий измерения, в результате абразивного износа ремня или приводного шкива или ошибочного положения дисбаланса и величины поправки дисбаланса; в результате различных погрешностей из-за изменений температурных характеристик различных электронных компонентов в составе блока управления. Примеры таких погрешностей будут описаны со ссылкой на фигуры 3-5D.

Хотя величина дисбаланса и поправка величины дисбаланса, соответствующая величине дисбаланса, должны быть прямо пропорциональны в соответствии с кривой 1 на фиг.3, на практике их соотношение нелинейно, что соответствует кривым 2 и 3 на фиг.3. Такая нелинейность следует из описанных выше причин различных погрешностей коррекции дисбаланса.

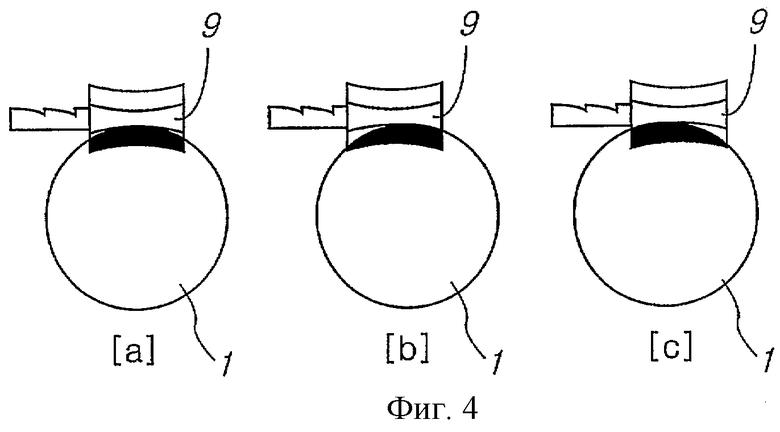

Как описано выше, погрешности коррекции дисбаланса могут возникать в результате ошибочной настройки режущего инструмента. Например, режущий инструмент должен быть настроен таким образом, чтобы кромка резца 9 и якорь 1 были соосны, как показано на фиг.4А. Однако, если кромка резца 9 и якорь 1 не соосны, как показано на фиг.4B или 4С, то есть существует ошибочная настройка режущего инструмента, то коррекция дисбаланса не обеспечивает правильного положения, что показано затененными участками на фигурах 4А-4С.

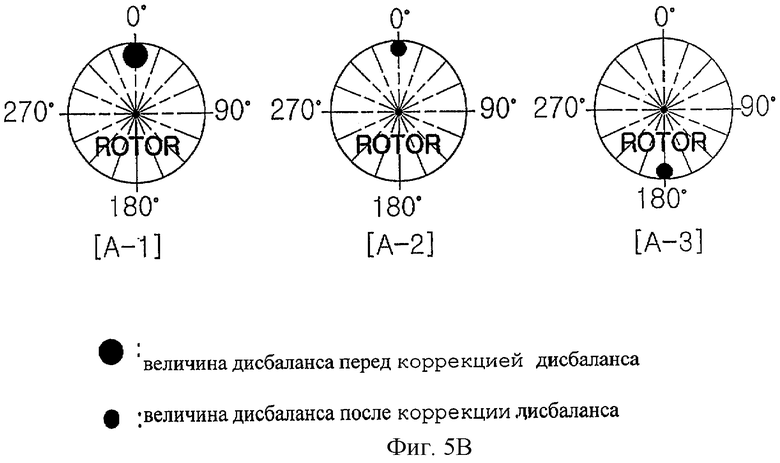

Если нет ошибки, связанной с поправкой положения дисбаланса, как показано на фиг.4А, то откорректированное положение находится в положении 0° или 180° при условии, что начальное положение дисбаланса находится в положении 0° (фиг.5А), это показано на фиг.5B. В случае если якорь имеет дисбаланс в положении, обозначенном черным кругом, фиг.5B "А-1", то коррекция его дисбаланса точно выполняется в положении 0°. Если поправка величины дисбаланса меньше величины дисбаланса в случае по фиг.5B "А-1", то в положении 0° после поправки дисбаланса остается некоторая величина дисбаланса, как показано на фиг.5В "А-2". С другой стороны, если поправка величины дисбаланса больше величины дисбаланса, то после коррекции дисбаланса остается некоторая величина дисбаланса в положении напротив начального положения дисбаланса, как показано на фиг.5B "А-3". В этом случае начальное положение дисбаланса смещается на угол 180°. В любом случае поправка величины дисбаланса должна быть отрегулирована потому, что, хотя коррекция положения дисбаланса правильна, существует погрешность коррекции величины дисбаланса.

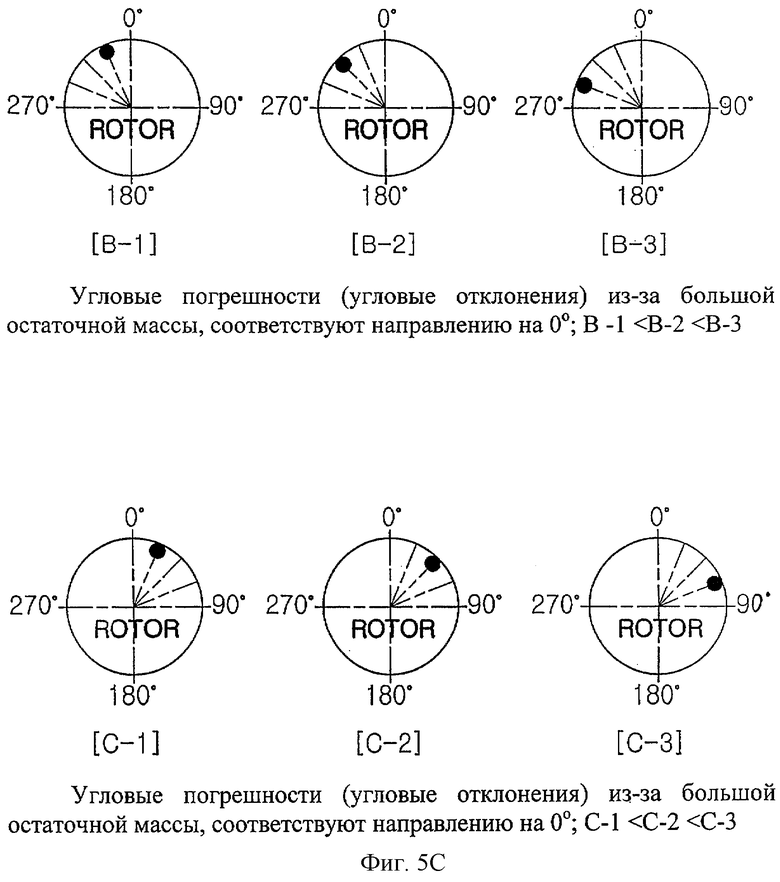

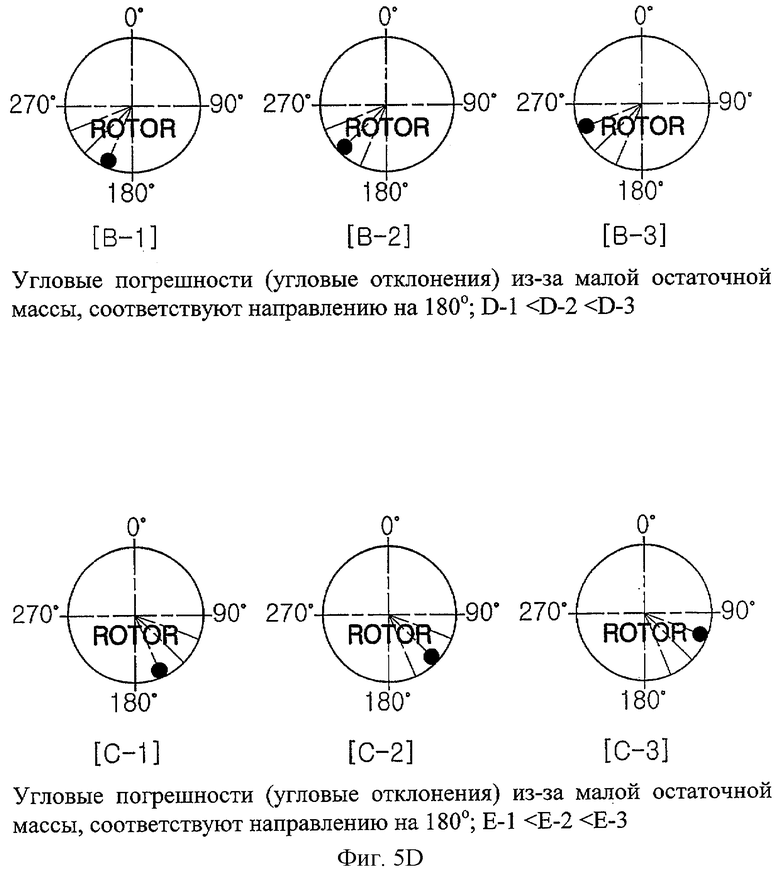

Если имеется погрешность в положении (по углу) дисбаланса в результате различных факторов, включающих ошибочную настройку, как показано на фиг.4B или 4С, коррекция дисбаланса выполняется при неправильном положении, как показано на фиг.5С или 5D, что в дальнейшем будет описано подробно.

Результаты, показанные на фиг.5С, получены в случае погрешности коррекции положения дисбаланса, при поправке величины дисбаланса меньшей, чем величина дисбаланса. Хотя начальное положение дисбаланса находится в положении 0°, как показано на фиг.5А, угловая погрешность может произойти в результате сложной причины, как показано на фиг.5С "В-1" или "С-1". В этом случае коррекция дисбаланса выполняется в соответствии с поправкой угла и поправкой величины, рассчитанными с учетом векторов, на основе измеренной величины дисбаланса и ошибочного угла, как показано на фиг.5С "В-1" или "С-1". В случаях, соответствующих показанным на фиг.5С "В-1"-"В-3" и "С-1"-"С-3", угловые погрешности (угловые отклонения) соотносятся как "В-1<В-2<В-3" и "С-1<С-2<С-3" по отношению к 0°. То есть в случае "В-2" угловое отклонение в сторону 270° больше, чем в случае "В-1", и в случае "В-3" угловое отклонение в сторону 270° больше, чем в случае "В-2". С другой стороны, в случае "С-2" угловое отклонение в сторону 90° больше, чем в случае "С-1", и в случае "С-3" угловое отклонение в сторону 90° больше, чем в случае "С-2".

Результаты, показанные на фиг.5D, получены для случая коррекции погрешности положения дисбаланса при поправке величины большей, чем величина дисбаланса. Хотя начальное положение дисбаланса находится в положении 0°, как показано на фиг.5А, угловая погрешность может произойти в результате сложной причины, как показано на фиг.5D "D-1" или "Е-1". В этом случае коррекция дисбаланса выполнена в соответствии с поправкой угла и поправкой величины, рассчитанными с учетом вектора, на основе измеренной величины дисбаланса и ошибочного угла, как показано на фиг.5D "D-1" или "Е-1". В случаях, соответственно показанных на фиг.5D "D-1"-"D-3" и "Е-1"-"Е-3", угловые погрешности (угловые отклонения) соотносятся как "D-1<D-2<D-3" и "Е-1<Е-2<Е-3" по отношению к 0°. То есть в случае "D-2" угловое отклонение в сторону 270° больше, чем в случае "D-1", и в случае "D-3" угловое отклонение в сторону 270° больше, чем в случае "D-2". С другой стороны, в случае "D-2" угловое отклонение в сторону 90° больше, чем в случае "D-1", и в случае "D-3" угловое отклонение в сторону 90° больше, чем в случае "D-2".

Если коррекция дисбаланса выполнена неточно, как упомянуто выше, то существует проблема, а именно вероятность того, что уровень качества ротора на выходе из балансировочного станка снижается до 60% или меньше. После выполнения первичной коррекции дисбаланса в некотором положении, невозможно выполнить повторную коррекцию в том же положении. По этой причине возникает большой процент дефектных изделий. В случае добавляемой коррекции дисбаланса возникает проблема, состоящая в том, что масса, прибавленная к ротору, может отделяться от ротора во время работы ротора. Кроме того, напрасно расходуются ресурсы потому, что большинство некачественных роторов попадают в брак.

Чтобы снизить долю дефектных изделий, в соответствии с традиционными способами, новую настройку балансировочного станка можно выполнить только при условии, если остановить балансировочный станок. Обычно настройка балансировочного станка выполняется периодически или всякий раз, когда очевидно, что процент изделий низкого качества слишком высок. Регулирование глубины резания и осевого перемещения резца, связанного с настройкой балансировочного станка, определяется только на основе непосредственного восприятия оператора. По этой причине существует ограничение в сокращении процента изделий низкого качества. Кроме того, уровень качества изделий ограничен. Помимо этого, снижается производительность.

Раскрытие сущности изобретения

Таким образом, настоящее изобретение предложено ввиду вышеизложенных проблем, и целью изобретения является способ автоматической компенсации коррекции положения и коррекции величины дисбаланса на балансировочном станке, что способно значительно сократить долю изделий, например роторов, имеющих низкое качество из-за ошибочной коррекции дисбаланса, с достижением при этом значительного увеличения производительности.

В соответствии с настоящим изобретением эта цель достигается применением способа автоматической компенсации коррекции положения дисбаланса и коррекции величины дисбаланса на балансировочном станке, содержащего: тестовую процедуру измерения величины дисбаланса и положения дисбаланса ротора, которой заканчивается его первичная коррекция дисбаланса; процедуру определения начальной величины дисбаланса для определения, действительно ли начальная величина дисбаланса, существующая до коррекции дисбаланса, не превышает предварительно заданного значения, соответствующего величине дисбаланса, корректируемой за один проход; процедуру расчета приращения счетного значения, если в процедуре определения начальной величины дисбаланса найдено, что начальная величина дисбаланса не превышает предварительно заданного значения; процедуру определения уровня качества, по которой определяется, действительно ли величина дисбаланса, измеренная в тестовой процедуре, больше стандартного значения для того, чтобы определить, действительно ли ротор имеет хорошее качество; процедуру измерения углового отклонения для измерения углового отклонения между положением дисбаланса перед коррекцией дисбаланса и положением дисбаланса после коррекции дисбаланса, если в процедуре определения уровня качества определено, что измеренная величина дисбаланса больше стандартного значения, соответствующего хорошему качеству; процедуру определения диапазона углового отклонения для определения, находится ли угловое отклонение положения дисбаланса, измеряемое в процедуре измерения углового отклонения, в пределах диапазона 0°±X1° (0<Х1<5), диапазона 180°±Х1°, диапазона 0°+Х2° (X1<Х2<90), диапазона 180°+Х2°, диапазона 0°-Х2° или диапазона 180°-Х2°; процедуру коррекции положения дисбаланса и коррекции величины дисбаланса, если счетное значение достигает предварительно заданного значения для вычисления среднего значения, путем сравнения числа раз, когда угловое отклонение положения дисбаланса находилось в пределах диапазона 0°+Х2° или 180°+Х2°, с числом раз, когда угловое отклонение положения дисбаланса находилось в пределах диапазона 0°-Х2° или 180°-Х2°, компенсируя по углу поправку положения дисбаланса на основе углового отклонения положения дисбаланса, соответствующего одному диапазону из многих сравниваемых диапазонов, путем сравнения числа раз, когда угловое отклонение положения дисбаланса находилось в пределах диапазона 0°+X1° в связи с недостаточной коррекцией дисбаланса при точной поправке положения, с числом раз, когда угловое отклонение положения дисбаланса находилось в пределах диапазона 180°±Х1° в связи с избыточной коррекцией дисбаланса при точной поправке положения, и компенсируя поправку величины дисбаланса, соответствующую одному диапазону из многих диапазонов 0°±X1° и 180°±X1°, чтобы увеличить поправку величины дисбаланса, когда диапазон чаще находится в пределах 0°±X1°, или уменьшить поправку величины дисбаланса, когда диапазон чаще находится в пределах 180°±Х1°.

Желательно, чтобы процедура определения уровня качества, т.е. действительно ли ротор имеет хорошее качество, определялась на основе вычитания из значения, соответствующего высокому качеству, значения, установленного с целью повышения точности глубины резания для поправки дисбаланса.

Способ автоматической компенсации может также включать процедуру переустановки корректируемой величины для деления диапазона величин дисбаланса, измеряемого до коррекции дисбаланса, на ряд поддиапазонов, выполнение процедуры испытания на несбалансированность, посредством процедуры определения диапазона углового отклонения для каждого из поддиапазонов величины дисбаланса, с целью сравнения числа раз, когда угловое отклонение положения дисбаланса находится в пределах диапазона 0°±X1°, с числом раз, когда угловое отклонение положения дисбаланса находится в пределах диапазона 180°±X1°, и переустановки поправки величины дисбаланса для поддиапазона величины дисбаланса в соответствии с чаще встречающимся значением из диапазонов 0°±Х1° и 180°±Х1°.

Способ автоматической компенсации может также включать процедуру отображения текущего состояния балансировочного станка, включая окончательно определенный диапазон погрешности положения дисбаланса, процент изделий хорошего качества, и погрешность коррекции величины, и процедуру автоматической остановки работы балансировочного станка в соответствии с самодиагностикой балансировочного станка, когда текущее значение состояния обработки достигает предварительно определенного значения, при котором балансировочный станок не может работать, и оповещения оператора о текущем состоянии обработки.

Компенсация коррекции положения дисбаланса при выполнении компенсирующей процедуры коррекции положения дисбаланса и коррекции величины дисбаланса может происходить путем коррекции только поправки величины дисбаланса.

Компенсация коррекции положения дисбаланса при выполнении компенсирующей процедуры коррекции положения дисбаланса и коррекции величины дисбаланса может происходить путем коррекции как поправки положения дисбаланса, так и поправки величины дисбаланса на основе значения, полученного путем векторно-рассчитанной оценки положения дисбаланса и величины дисбаланса.

Альтернативно, компенсация коррекции положения дисбаланса при выполнении компенсирующей процедуры коррекции положения дисбаланса и коррекции величины дисбаланса может происходить путем неоднократного выполнения коррекции дисбаланса в состоянии, когда поправка положения дисбаланса произвольно смещается относительно 0° или 180°, при этом запоминая процент поправок при каждой коррекции дисбаланса, вычисляя максимальный из хранимых в памяти процент поправок и корректируя поправку положения дисбаланса на основе рассчитанного максимального процента поправок.

Способ автоматической компенсации может также включать процедуру запоминания основных данных для сохранения в качестве базовых данных, данных по процедуре резания, отражающих предварительно заданный высокий процент поправок или еще более высокий, для того, чтобы основные данные использовались в качестве данных восстановления при снижении процента поправок, и процедуру автоматического восстановления основных данных для автоматического восстановления хранимых основных данных, таких как данные по процедуре резания, когда процент поправок уменьшается до предварительно заданного значения.

Краткое описание чертежей

Вышеупомянутая цель и другие особенности и преимущества настоящего изобретения станут более очевидными после прочтения приведенного ниже подробного описания, которое сопровождается следующими чертежами.

На фигурах 1А и 1B представлены виды в аксонометрии, соответственным образом иллюстрирующие обычные якоря.

На фигуре 2А показан вид сверху, иллюстрирующий традиционный шестиосный станок балансировки якоря.

На фигуре 2B показан вид сверху, иллюстрирующий традиционный двухосный станок балансировки якоря.

На фигуре 3 показаны графики зависимости величины дисбаланса при изменении поправки величины дисбаланса на традиционном балансировочном станке.

На фигуре 4 показан вид, иллюстрирующий примеры ошибочной коррекции дисбаланса, вызванной ошибками настройки режущего инструмента в традиционном случае.

На фигуре 5А показан вид, иллюстрирующий основное положение и величину дисбаланса.

На фигурах 5B-5D показан вид, соответственным образом иллюстрирующий примеры ошибочной коррекции дисбаланса в традиционном случае.

На фигурах 6А и 6B показаны зависимости величины дисбаланса от поправки величины дисбаланса на балансировочном станке по настоящему изобретению.

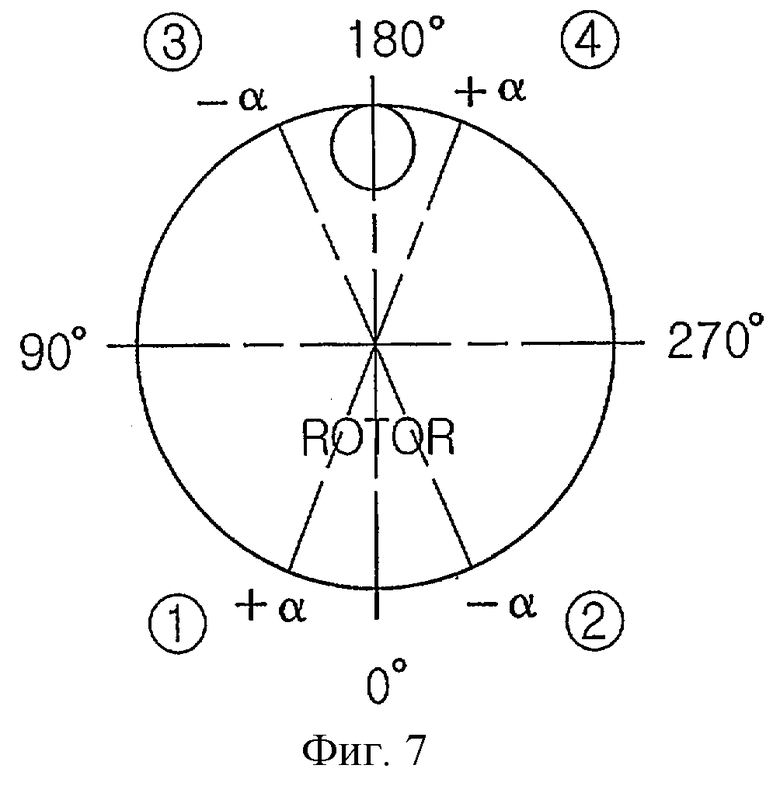

На фигуре 7 показана диаграмма расчета углового отклонения.

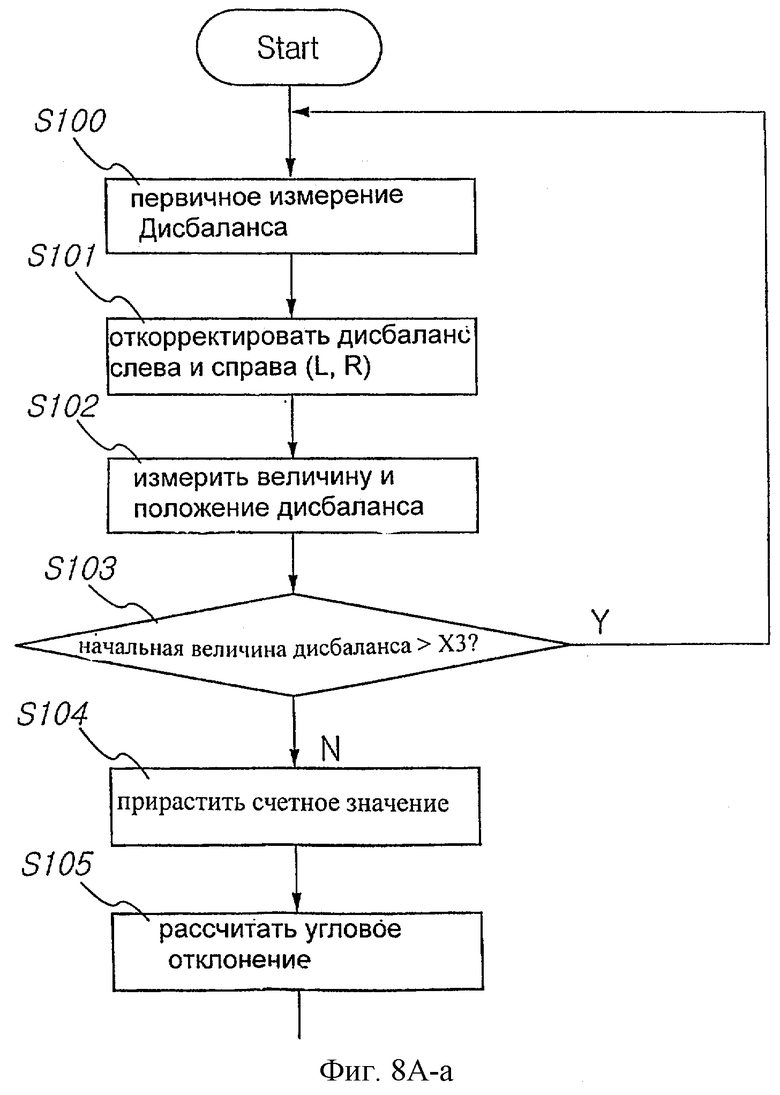

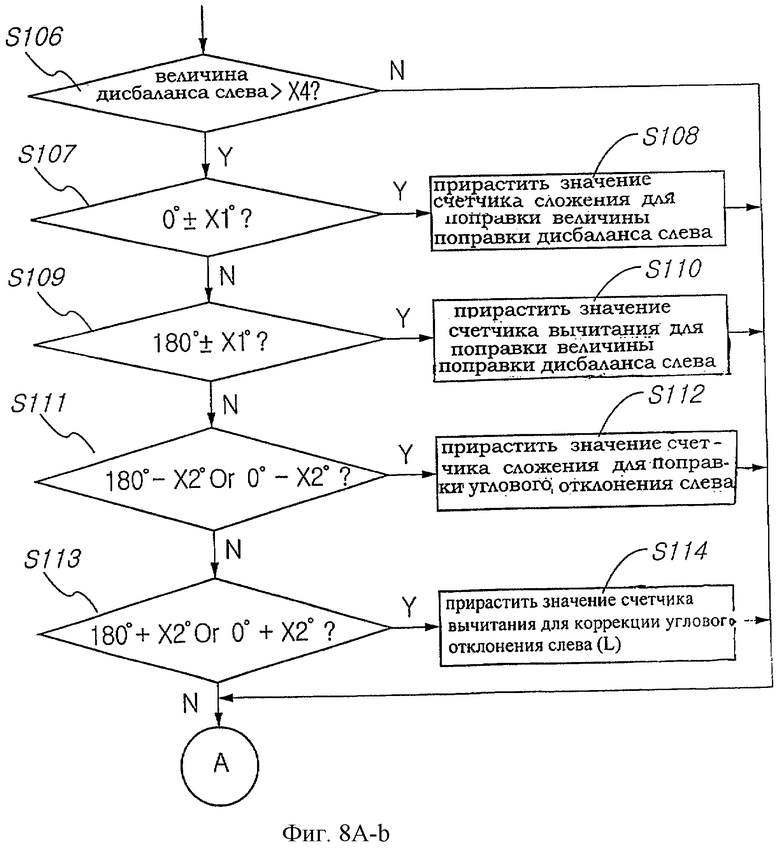

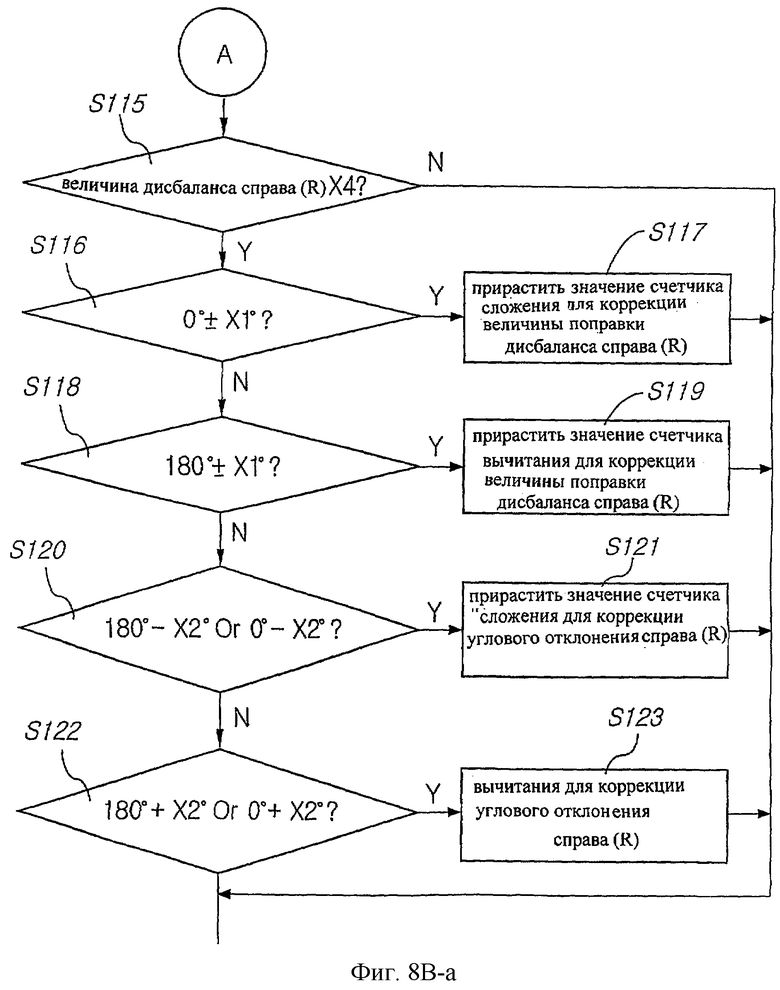

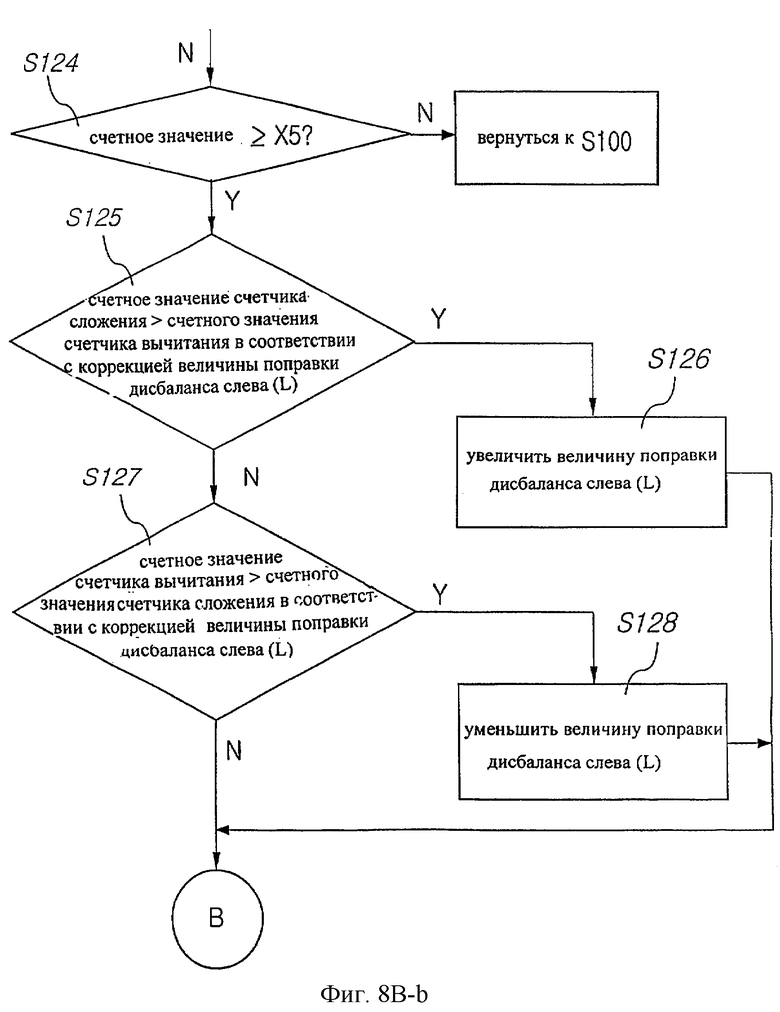

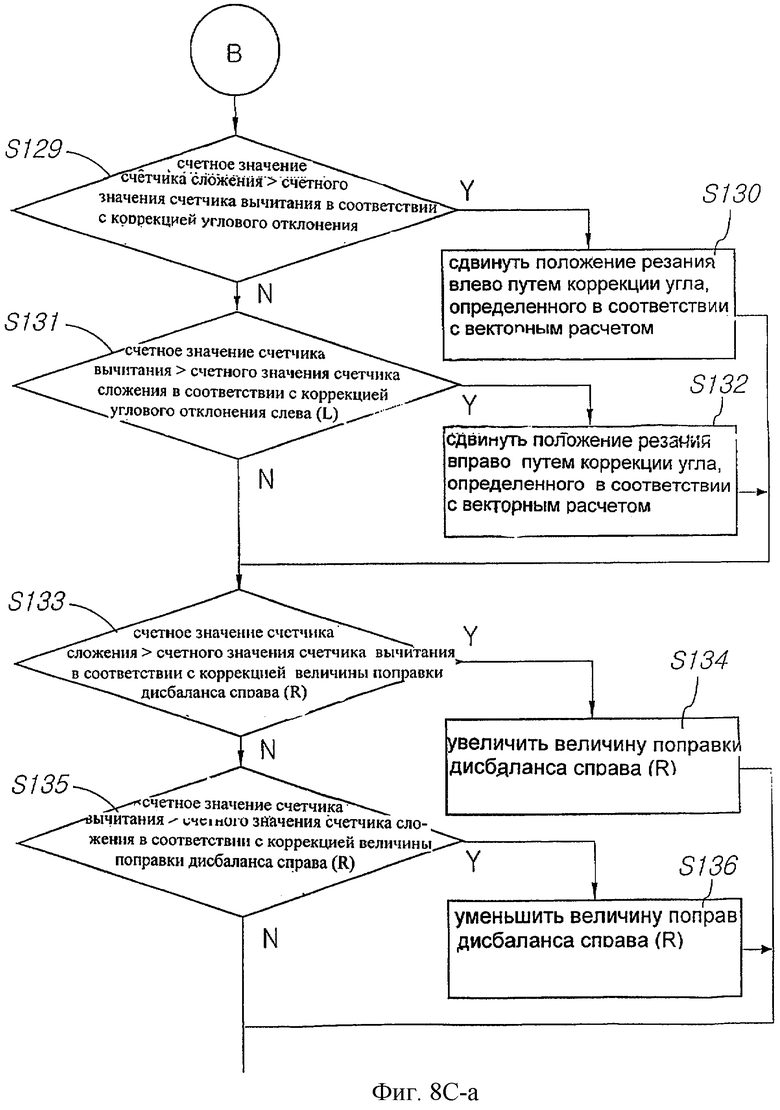

На фигурах 8А-8С показаны блок-схемы, иллюстрирующие способ автоматической компенсации коррекции положения и коррекции величины дисбаланса на балансировочном станке по настоящему изобретению.

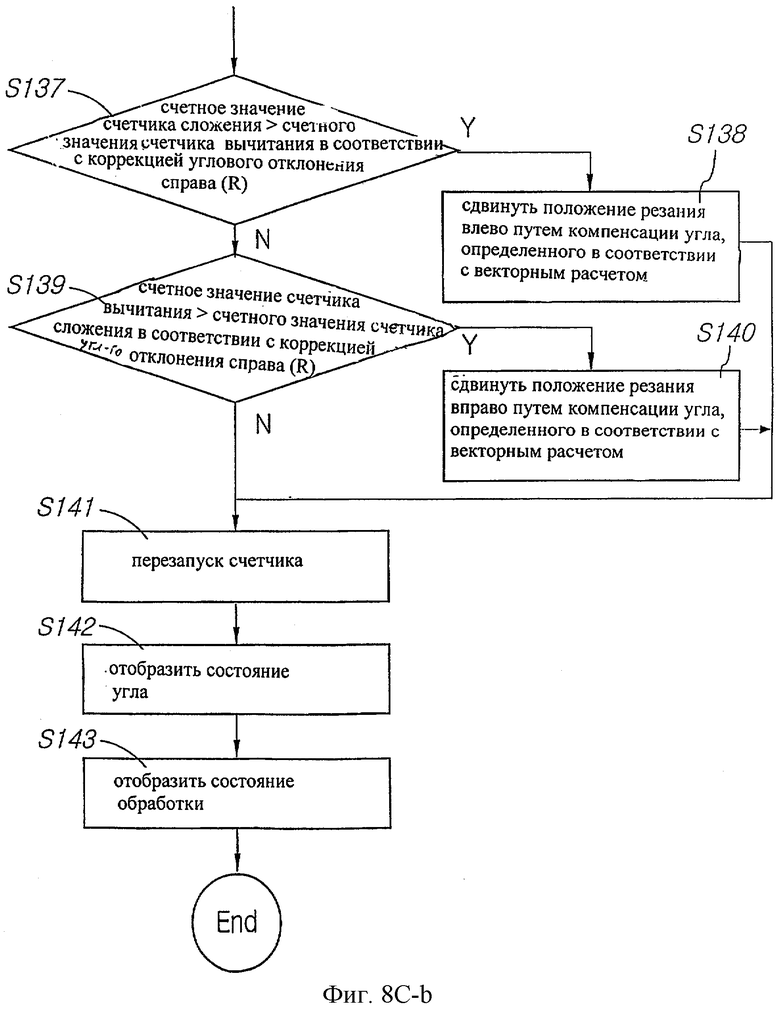

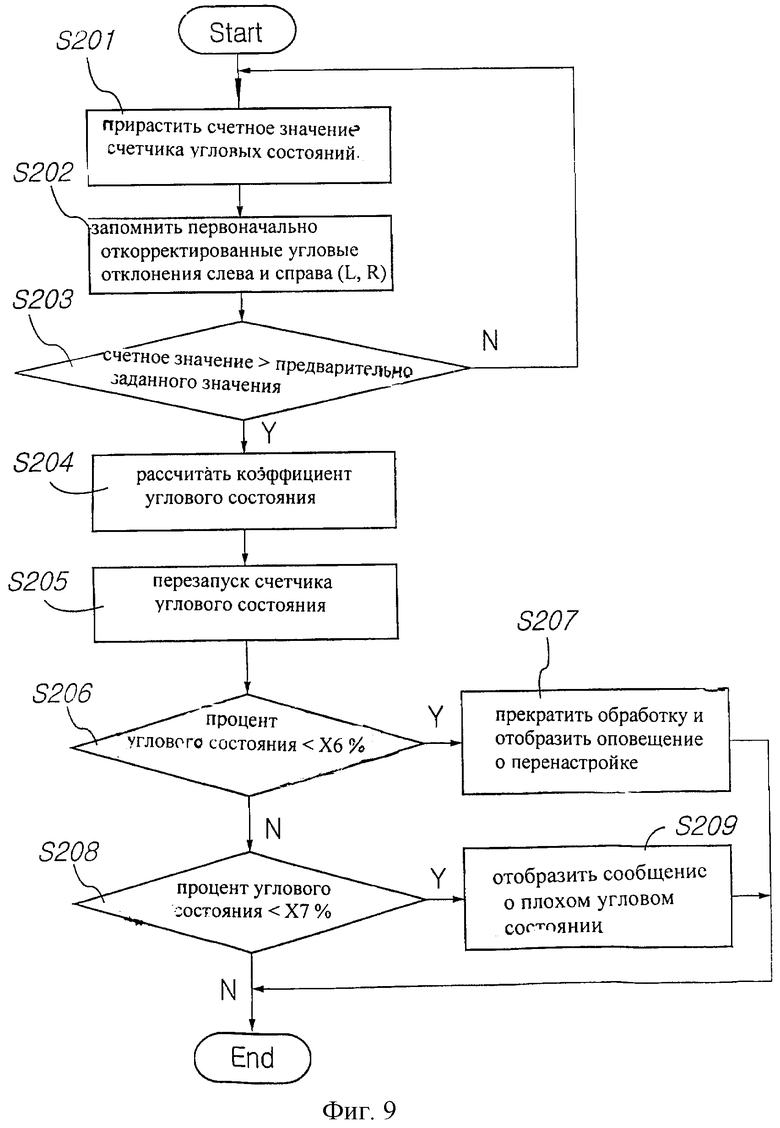

На фигуре 9 показана блок-схема, иллюстрирующая процедуру отображения углового состояния по настоящему изобретению.

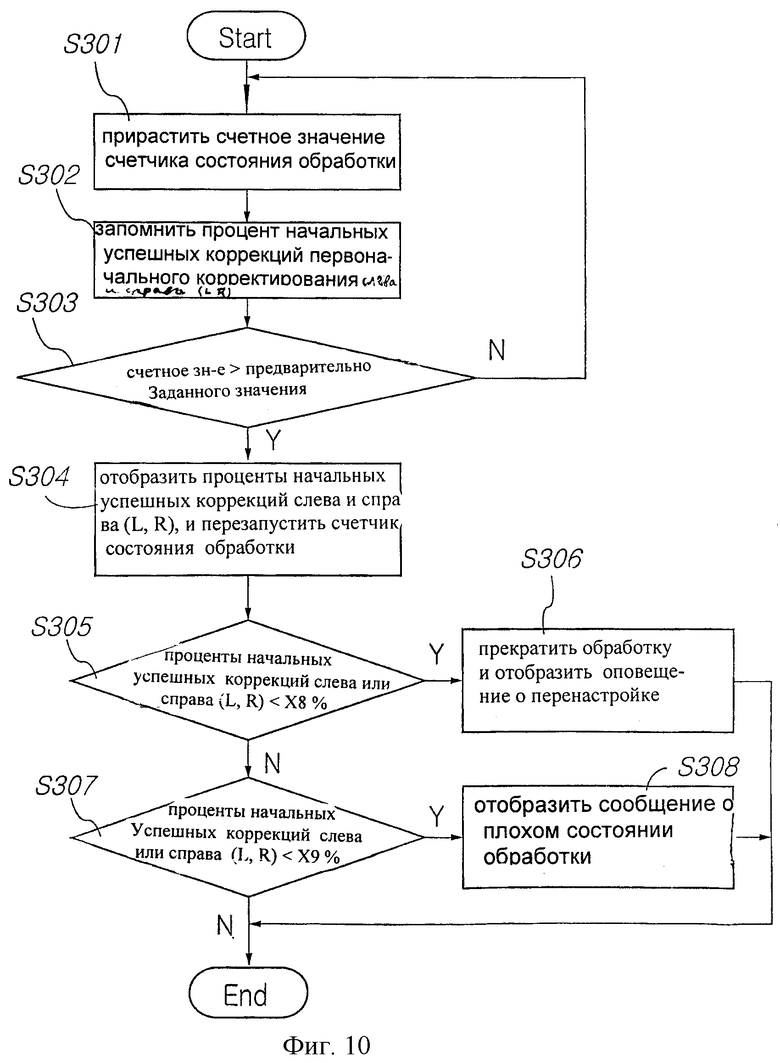

На фигуре 10 показана блок-схема, иллюстрирующая процедуру отображения состояния станка по настоящему изобретению.

Наилучший способ осуществления изобретения

Теперь со ссылкой на прилагаемые чертежи будут подробно описаны предпочтительные варианты осуществления настоящего изобретения.

На фигурах 6А и 6B показаны зависимости величины дисбаланса от поправки величины дисбаланса (глубины и длины резания) на балансировочном станке по настоящему изобретению. На фигуре 7 показана диаграмма расчета углового отклонения. На фигурах 8А-8С показаны блок-схемы, иллюстрирующие способ автоматической компенсации коррекции положения и коррекции величины дисбаланса на балансировочном станке по настоящему изобретению. На фигуре 9 показана блок-схема, иллюстрирующая процедуру отображения углового состояния по настоящему изобретению. На фигуре 10 показана блок-схема, иллюстрирующая процедуру отображения состояния обработки по настоящему изобретению.

Способ автоматической компенсации коррекции положения дисбаланса и коррекции величины дисбаланса на балансировочном станке по настоящему изобретению включает:

процедуру испытания на несбалансированность с целью измерения величины дисбаланса и положения дисбаланса ротора, которой заканчивается первичная коррекция его дисбаланса;

процедуру определения начальной величины дисбаланса для определения, действительно ли величина дисбаланса перед коррекцией дисбаланса не превышает предварительно заданного значения, соответствующего величине дисбаланса, определяемой оператором для поправки за один проход;

процедуру расчета приращения счетного значения, если в процессе процедуры определения начальной величины дисбаланса определено, что начальная величина дисбаланса не превышает предварительно заданного значения;

процедуру определения уровня качества для определения, действительно ли величина дисбаланса, измеренная в процессе процедуры испытания на несбалансированность, больше стандартного значения для определения, действительно ли ротор имеет хорошее качество (в дальнейшем, стандартное значение, упоминается как "исходное значение, соответствующее хорошему качеству");

процедуру измерения углового отклонения с целью измерения углового отклонение между положением дисбаланса перед коррекцией дисбаланса и положением дисбаланса после коррекции дисбаланса, если в процессе процедуры определения уровня качества определено, что измеренная величина дисбаланса больше исходного значения, соответствующего хорошему качеству;

процедуру определения диапазона углового отклонения для определения, находится ли угловое отклонение положения дисбаланса, полученное в результате процедуры измерения углового отклонения, в пределах диапазона 0°±X1° (0<Х1<5), диапазона 180°±Х1°, диапазона 0°+Х2° (Х2 - максимально корректируемое значение ошибки углового положения, X1<Х2<90), диапазона 180°+Х2°, диапазона 0°-Х2° или диапазона 180°-Х2°;

процедуру коррекции положения дисбаланса и коррекции величины дисбаланса, если счетное значение достигает предварительно заданного значения для вычисления среднего значения, путем сравнения числа раз, когда угловое отклонение положения дисбаланса находилось в пределах диапазона 0°+Х2° или 180°+Х2°, с числом раз, когда угловое отклонение положения дисбаланса находилось в пределах диапазона 0°-Х2° или 180°-Х2°, путем угловой компенсации поправки положения дисбаланса на основе углового отклонения положения дисбаланса, соответствующего диапазону с большим числом из сравниваемых диапазонов, путем сравнения числа раз, когда угловое отклонение положения дисбаланса находилось в пределах диапазона 0°+X1° в связи с недостаточной коррекцией дисбаланса при точной поправке положения, с числом раз, когда угловое отклонение положения дисбаланса находилось в пределах диапазона 180°±X1° в связи с избыточной коррекцией дисбаланса при точной поправке положения, и путем коррекции поправки величины дисбаланса, соответствующей диапазону с большим числом из диапазонов 0°±X1° и 180°±X1°, чтобы увеличить поправку величины дисбаланса, когда диапазон с большим числом находится в пределах 0°±X1°, или уменьшить поправку величины дисбаланса, когда диапазон с большим числом находится в пределах 180°±Х1°.

В процедуре компенсации коррекции положения и величины дисбаланса компенсация поправки положения [угла] выполняется:

только путем коррекции поправки величины [дисбаланса];

путем коррекции поправки как положения, так и величины дисбаланса на основе векторно-рассчитанной поправки положения и величины дисбаланса;

или путем повторения коррекций в случае, если корректируемое положение дисбаланса произвольно сдвигается либо к 0°, либо к 180°, с запоминанием количества коррекций, расчетом максимума одного из количеств коррекций и корректировкой поправки положения дисбаланса на основе рассчитанного максимума количества коррекций.

В способе автоматической компенсации коррекции положения и коррекции величины дисбаланса на балансировочном станке по настоящему изобретению компенсация величины дисбаланса может быть выполнена с помощью вычитаемой коррекции или добавляемой коррекции. В соответствии с вычитаемой коррекцией величина дисбаланса корректируется путем частичного удаления массы более тяжелой части ротора. В соответствии с добавляемой коррекцией величина дисбаланса корректируется путем добавления массы к более легкой части ротора. Таким образом, коррекция величины дисбаланса выполняется в соответствии с применяемым способом коррекции. Ниже это будет описано подробно. Если результат проводимого повторного измерения после коррекции дисбаланса соответствует 0°±X1°, что соответствует условию, когда поправка положения дисбаланса стремится к 0°, то есть более тяжелая часть ротора расположена ближе к 0°, то в случае вычитаемой коррекции дисбаланса необходимо увеличить глубину резания или величину осевого перемещения резца, потому что масса ротора уменьшена недостаточно. Сначала соответственным образом увеличивается глубина резания. Если коррекция величины дисбаланса путем увеличения глубины резания недостаточна, то увеличивается величина осевого перемещения резца. Если результат повторного измерения соответствует 180°±X1°, то необходимо уменьшить глубину резания или величину осевого перемещения резца, потому что масса ротора уменьшена чрезмерно. С другой стороны, если результат повторного измерения соответствует 0°±X1°, в случае добавляемой коррекции дисбаланса, необходимо уменьшить поправку величины массы, потому что коррекция массы чрезмерна. Если результат повторного измерения в случае добавляемой коррекции дисбаланса соответствует 180°+X1°, то необходимо увеличить значение корректирующей массы, потому что коррекция массы недостаточна.

В процедуре определения уровня качества, то есть имеет ли ротор высокое качество, этот уровень определяется значением, полученным на основе вычитания из исходного значения хорошего качества, того значения, которое выбрано и установлено оператором для повышения точности глубины резания.

В соответствии со способом автоматической компенсации коррекции положения и коррекции величины дисбаланса на балансировочном станке по настоящему изобретению, величина дисбаланса, измеряемая до коррекции дисбаланса, делится на множество диапазонов. То есть возможный диапазон величины дисбаланса разбит на множество поддиапазонов D0-Dn или L0-Ln, как показано на фиг.6А или 6B. Каждый диапазон величины дисбаланса может снова разбиваться на поддиапазоны. Для каждого из поддиапазонов величины дисбаланса выполняются все процедуры от процедуры испытания на несбалансированность до процедуры определения диапазона углового отклонения. В соответствии с настоящим изобретением способ автоматической балансировки также содержит процедуру переустановки поправки величины с целью сравнения углового отклонения 0°±X1° с угловым отклонением 180°±X1° и повторную настройку необходимой поправки величины дисбаланса (глубины и длины) на основе величины дисбаланса, соответствующей угловому отклонению, которое, как было выяснено, случается более часто. Величина дисбаланса и поправка величины дисбаланса, обеспечивающие значение дисбаланса, которое первоначально устанавливается на балансировочном станке, соизмеряются друг с другом таким образом, что корректирующие глубина или длина прямо пропорциональны величине дисбаланса, как показано на фиг.6А или 6B линией 1. Однако на практике величина дисбаланса и поправка величины дисбаланса имеют нелинейное соотношение в результате различных факторов, таких как различные условия обработки, как показано на фиг.6А или 6В линией 2. Поэтому, в соответствии с настоящим изобретением, поправка величины дисбаланса точно и автоматически переустанавливается в соответствии с описанной выше процедурой переустановки на основе выявленной погрешности так, чтобы соотношение между величиной дисбаланса и поправкой величины дисбаланса было исправлено от соотношения по фиг.6А или 6B (линия 1) до соотношения по фиг.6А или 6B (линии 2). Соответственно значительно снижается процент дефектных изделий. Ниже в связи с фигурами 6А и 6B описана вычитаемая коррекция дисбаланса. Добавляемая коррекция дисбаланса может быть выполнена таким же образом, что и вычитаемая коррекция дисбаланса, за исключением того, что регулируется время подготовки и давление массы. Соответственно, для добавляемой коррекции дисбаланса не будут приводится описание и иллюстрации.

Способ автоматической компенсации коррекции положения и коррекции величины дисбаланса на балансировочном станке по настоящему изобретению также включает процедуру отображения текущего состояния балансировочного станка, включая окончательно определенный диапазон погрешности положения дисбаланса (то есть коэффициент углового состояния), долю изделий хорошего качества и погрешность коррекции величины, и процедуру автоматической остановки работы балансировочного станка в соответствии с самодиагностикой балансировочного станка, когда текущее значение состояния обработки достигает предварительно заданного значения, при котором балансировочный станок не может работать, и оповещения оператора о текущем состоянии обработки. На основе отображаемого текущего состояния обработки оператор решает остановить балансировочный станок для проверки. Даже если оператор не выполняет проверку станка, проверка состояния балансировочного станка выполняется автоматически и, если обработка находится в плохом состоянии, то это означает, что станок может выдавать брак. Если обнаружено, что обработка находится в плохом состоянии, то есть станок может выдавать брак, балансировочный станок выдает сообщение оператору о проблематичном состояния обработки с помощью отображения сигнала оповещения или подачи сигнала зуммера или останавливает работу самостоятельно, исключая, таким образом, ошибочную корректировку дисбаланса, вызванную ошибочной работой балансировочного станка. Если нет функции отображения текущего состояния обработки или соответствующей остановки балансировочного станка, то невозможно определить, действительно ли балансировочный станок работает ошибочно, даже если оператор контролирует текущее состояние обработки непрерывно. Оператор может проверить ошибочное действие балансировочного станка только после контроля дефектных изделий. Если балансировочный станок все время работает неправильно, то доля изделий хорошего качества после балансировки значительно снижается. В конце концов, доля изделий хорошего качества может доходить до 0%.

Данные обработки резанием могут иметь погрешности, если автоматическая компенсация за счет глубины резания выполнена ошибочно по причине дефектов, присутствующих непосредственно в изделиях, погрешностей настройки измерительных приборов, погрешностей настройки, допущенных оператором. Следовательно, в этом случае желательно привести данные ошибочной коррекции обработки резанием к первоначальным данным. И наконец, способ автоматической компенсации коррекции положения и коррекции величины дисбаланса на балансировочном станке по настоящему изобретению также включает процедуру записи, как основных данных, данных обработки резанием, отражающих высокий процент коррекции, например 97% или выше, так, что основные данные используются в качестве данных восстановления, если происходит снижение процента коррекции. Процент коррекции может рассчитываться для необходимого числа изделий, например 50 изделий. Кроме того, способ автоматической компенсации коррекции положения дисбаланса и коррекции величины дисбаланса на балансировочном станке по настоящему изобретению также включает процедуру автоматического восстановления основных данных для автоматического восстановления хранимых в памяти данных по процедуре резания в качестве основных данных, если процент коррекции уменьшается до предварительно заданной величины, например 90% или меньше. Если процедура автоматического восстановления основных данных повторяется заранее заданное число раз или больше, например два раза или больше, то высвечивается сообщение об ошибке, и балансировочный станок прекращает работу.

К тому же, причина, по которой диапазон ±Х1° включен в измерение углового отклонения, состоит в том, что точка дисбаланса не может быть помещена в 0° или 180° из-за погрешностей, характерных для самого процесса обработки на балансировочном станке.

Коэффициент углового состояния - ACR может быть получен из следующего Выражения 1. Угловая погрешность в Выражении 1 может быть рассчитана следующим образом: если положение дисбаланса, измеренное для определения угла дисбаланса D после одноразовой коррекции дисбаланса, находится в точке (1) (0<D<X2), как показано на фиг.7, то угловая погрешность α, соответствующая измеренному углу, равна D°; если положение дисбаланса, измеренное после одноразовой коррекции дисбаланса, находится в точке (2) (D<360-Х2), то угловая погрешность α соответствует величине, полученной вычитанием 360° из измеренного угла D°; если положение дисбаланса, измеренное после одноразовой поправки дисбаланса, находится в точке (3) (180-Х2<D<180), то угловая погрешность α соответствует величине, полученной вычитанием 180° из измеренного угла D°; если положение дисбаланса, измеренное после одноразовой коррекции дисбаланса, находится в точке (4) (180<D<180+Х2), то угловая погрешность α соответствует величине, полученной вычитанием 180° из измеренного угла D°.

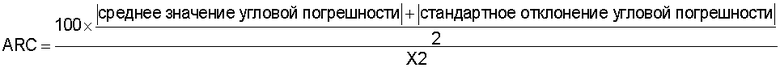

[Выражение 1]

Далее подробно со ссылкой на фигуры 8А-10 будет описан предпочтительный вариант осуществления настоящего изобретения с описанными выше признаками. Проиллюстрированный вариант осуществления настоящего изобретения соответствует случаю, по которому корректировка дисбаланса выполняется методом вычитаемой коррекции соответственно для левой и правой сторон ротора. Таким образом, коррекция поправки величины дисбаланса соответствует коррекции глубины резания. Корректировка поправки величины дисбаланса может быть достигнута путем коррекции либо глубины резания, либо длины резания, или коррекцией как глубины резания, так и длины резания, что очевидно для специалистов в этой области. Соответственно, будет описан только способ, связанный с коррекцией глубины резания.

Добавляемая коррекция дисбаланса может быть выполнена таким же образом, как и вычитаемая коррекция дисбаланса, за исключением того, что масса (время подготовки и давление) регулируется на месте резания глубины или длины. Соответственно, добавляемая коррекция дисбаланса не будет описана или проиллюстрирована.

На фигурах 8А-8С показана блок-схема, иллюстрирующая последовательные этапы способа автоматической компенсации коррекции положения и коррекции величины дисбаланса на балансировочном станке по настоящему изобретению. На фигуре 9 показана блок-схема, иллюстрирующая процедуру отображения углового состояния по настоящему изобретению. На фигуре 10 показана блок-схема, иллюстрирующая процедуру отображения состояния обработки по настоящему изобретению. Способ по настоящему изобретению будет описан более подробно со ссылкой на фигуры 8А-10 на примере случая, когда дисбаланс якоря корректируется методом вычитаемой коррекции в состоянии, когда поправка положения дисбаланса соответствует 0°.

В соответствии со способом по настоящему изобретению предварительно измеряется начальное положение дисбаланса и величина дисбаланса якоря (Этап S100). После завершения коррекции дисбаланса как с левой, так и с правой сторон L и R якоря (Этап S101), положение дисбаланса и величина дисбаланса якоря измеряются снова (Этап 102). Затем уточняется, действительно ли полученные величины дисбаланса как с левой, так и с правой стороны якоря L и R перед коррекцией дисбаланса, так называемые начальные значения, больше, чем ранее определенная величина Х3, соответствующая величине дисбаланса, корректируемой за один проход (Этап S103).

Предварительно заданная величина Х3, используемая на этапе S103, устанавливается по выбору оператором. Если начальная величина дисбаланса как с левой, так и с правой стороны якоря L и R, больше предварительно заданной величины Х3, то процедура возвращается к этапу S100 для вторичной коррекции дисбаланса, потому что дисбаланс с левой или правой стороны якоря L или R не может быть откорректирован за один проход.

С другой стороны, если начальная величина, как с левой, так и с правой стороны якоря L и R, не превышает предварительно заданной величины Х3, то выполняется приращение счетного значения на единицу (Этап S104). Рассчитывается угловое отклонение между положением дисбаланса, измеренным на этапе S102, и положением дисбаланса, измеренным перед коррекцией дисбаланса (Этап S105). На основе рассчитанного углового отклонения определяются погрешности положения и величины дисбаланса. Это определение будет подробно описано ниже.

Сначала определяется, действительно ли величина дисбаланса, измеренная с левой стороны якоря L, больше исходного значения Х4 (Этап S106). Исходное значение Х4 получают путем вычитания предварительно заданной величины из величины, соответствующей хорошему качеству. Если величина дисбаланса с левой стороны больше исходного значения Х4, то определяется, действительно ли угловое отклонение между положением дисбаланса, измеренным перед коррекцией дисбаланса, и положением дисбаланса, измеренным после коррекции дисбаланса, соответствует 0°±Х1° (0<Х1<5) (Этап 3107). Если угловое отклонение соответствует 0°±X1°, то есть если положение дисбаланса, измеренное после одноразовой коррекции дисбаланса, соответствует 0°±X1° в случае, если начальное положение дисбаланса установлено на 0°, то прирастает счетное значение счетчика сложения для коррекции поправки величины дисбаланса с левой стороны (Этап S108). С другой стороны, если угловое отклонение не соответствует 0°±Х1°, то тогда определяется, действительно ли угловое отклонение соответствует 180°±Х1° (Этап S109). Если угловое отклонение соответствует 180°±X1°, то прирастает счетное значение счетчика вычитания для коррекции поправки величины дисбаланса с левой стороны (Этап S110). С другой стороны, если угловое отклонение не соответствует 180°±X1°, то тогда определяется, соответствует ли угловое отклонение 0°-Х2° или 180°-Х2° (X1<Х2<90) (Этап S111). Если определено, что угловое отклонение соответствует 0°-Х2° или 180°-Х2°, то прирастает счетное значение счетчика сложения для коррекции углового отклонения с левой стороны (Этап S112). С другой стороны, если определено, что угловое отклонение не соответствует 0°-Х2° или 180°-Х2°, то тогда определяется, соответствует ли угловое отклонение 0°+Х2° или 180°+Х2° (Этап S113). Если угловое отклонение соответствует 0°+Х2° или 180°+Х2°, то прирастает счетное значение счетчика вычитания для коррекции углового отклонения с левой стороны (Этап S114).

В то же время, если угловое отклонение не соответствует 0°+Х2° или 180°+Х2°, то тогда определяется, действительно ли величина дисбаланса, измеренная с правой стороны якоря R, больше исходного значения Х4 (Этап S115). Если величина дисбаланса с правой стороны больше исходного значения Х4, то определяется, действительно ли угловое отклонение между положением дисбаланса, измеренным перед коррекцией дисбаланса, и положением дисбаланса, измеренным после коррекции дисбаланса, соответствует 0°±Х1° (Этап S116). Если угловое отклонение соответствует 0°±X1°, то прирастает счетное значение счетчика сложения для коррекции поправки величины дисбаланса справа (Этап S117). С другой стороны, если угловое отклонение не соответствует 0°±X1°, то тогда определяется, действительно ли угловое отклонение соответствует 180°±Х1° (Этап S118). Если угловое отклонение соответствует 180°±Х1°, то прирастает счетное значение счетчика вычитания для коррекции поправки величины дисбаланса справа (Этап S119). С другой стороны, если угловое отклонение не соответствует 180°±Х1°, то тогда определяется, соответствует ли угловое отклонение 0°-Х2° или 180°-Х2° (Этап S120). Если определено, что угловое отклонение соответствует 0°-Х2° или 180°-Х2°, то прирастает счетное значение счетчика сложения для коррекции угла отклонения справа (Этап S121). С другой стороны, если определено, что угловое отклонение не соответствует 0°-Х2° или 180°-Х2°, то тогда определяется, соответствует ли угловое отклонение 0°+Х2° или 180°+Х2° (Этап S122). Если угловое отклонение соответствует 0°+Х2° или 180°+Х2°, то прирастает счетное значение счетчика вычитания для коррекции отклонения угла справа (Этап S123).

Если на этапе S106 определено, что величина дисбаланса с левой стороны не больше исходного значения Х4, то тогда на этапе S115 определяется, что величина дисбаланса с левой стороны не больше исходного значения Х4 в соответствии с нормальной коррекцией дисбаланса, или, если завершена процедура определения погрешности положения и глубины дисбаланса как с левой, так и с правой стороны якоря, то определяется, действительно ли счетное значение, получившее приращение на этапе S104, достигает предварительно заданного значения Х5, по выбору установленного оператором для получения среднего значения (Этап S124). Если счетное значение меньше предварительно заданной величины Х5, то процедура возвращается на этап S100. С другой стороны, если счетное значение не меньше предварительно заданной величины Х5, то выполняется процедура по коррекции поправки величины дисбаланса как с левой, так и с правой стороны. Теперь переходим к описанию этой процедуры.

Сначала определяется, действительно ли счетное значение счетчика сложения для коррекции поправки величины дисбаланса с левой стороны больше счетного значения счетчика вычитания для коррекции поправки величины дисбаланса с левой стороны (Этап S125). Если определено, что счетное значение счетчика сложения больше счетного значения счетчика вычитания, то поправка величины дисбаланса с левой стороны повышается на предварительно заданное значение (Этап S126). Это значение по выбору устанавливается оператором в соответствии с условиями обработки, но в соответствии с настоящим изобретением оно устанавливается на значение - 0,001 мм. С другой стороны, если счетное значение счетчика вычитания не больше счетного значения счетчика сложения (Этап S127), то поправка величины дисбаланса с левой стороны уменьшается на предварительно заданное значение (Этап S128).

Затем определяется, действительно ли счетное значение счетчика сложения для коррекции углового отклонения с левой стороны больше счетного значения счетчика вычитания для коррекции углового отклонения с левой стороны (Этап 3129). Если определено, что счетное значение счетчика сложения больше счетного значения счетчика вычитания, то положение резания перемещается влево на угол коррекции, полученный путем вычисления величины дисбаланса и угла дисбаланса с учетом вектора (Этап S130). С другой стороны, если счетное значение счетчика вычитания больше счетного значения счетчика сложения (Этап S131), то положение резания перемещается вправо на угол коррекции, полученный путем вычисления величины дисбаланса и угла дисбаланса с учетом вектора (Этап S132).

После завершения компенсации дисбаланса слева выполняется компенсация дисбаланса справа. Сначала определяется, действительно ли счетное значение счетчика сложения для коррекции поправки величины дисбаланса справа больше счетного значения счетчика вычитания для коррекции поправки величины дисбаланса справа (Этап S133). Если определено, что счетное значение счетчика сложения больше счетного значения счетчика вычитания, то значение поправки дисбаланса справа повышается на предварительно заданную величину (Этап S134). С другой стороны, если счетное значение счетчика вычитания больше счетного значения счетчика сложения (Этап S135), то значение поправки дисбаланса справа уменьшается на предварительно заданную величину (Этап S128).

Затем определяется, действительно ли счетное значение счетчика сложения для коррекции отклонения угла справа больше счетного значения счетчика вычитания для коррекции отклонения угла справа (Этап S137). Если определено, что счетное значение счетчика сложения больше счетного значения счетчика вычитания, то положение резания перемещается влево, компенсируя угол коррекции, полученный путем векторного вычисления величины дисбаланса и угла дисбаланса (Этап 5138). С другой стороны, если счетное значение счетчика вычитания больше счетного значения счетчика сложения (Этап 5139), то положение резания перемещается вправо, компенсируя угол коррекции, полученный путем вычисления величины дисбаланса и угла дисбаланса с учетом вектора (Этап S140).

После завершения компенсации углового отклонения как справа, так и слева, и величины дисбаланса как справа, так и слева, в соответствии с описанной выше процедурой, счетное значение на этапе S104 переустанавливается в положение "0" (Этап S141). В этом состоянии отображаются условия для углов и обработки, соответственно (Этапы S142 и S143). После этого вся процедура повторяется. Теперь со ссылкой на фигуры 9 и 10 будут подробно описаны процедура отображения состояния углов и процедура отображения состояния обработки.

В процедуре отображения состояния углов счетное значение счетчика состояния углов прирастает в ответ на операцию приращения на этапе S104 в процедуре по фигурам 8А-8С (Этап 3201). Ранее откорректированные угловые отклонения слева и справа, измеренные на этапе S102, запоминаются (Этап S202).

После сохранения в памяти угловых отклонений, определяется, действительно ли счетное значение больше предварительно заданного значения (Этап S203). Если счетное значение не превышает предварительно заданного значения, процедура возвращается к этапу S201. С другой стороны, если счетное значение больше предварительно заданного значения, то на основе сохраненных в памяти данных углового отклонения, в соответствии с Выражением 1, рассчитывается коэффициент углового состояния и отображается расчетный коэффициент углового состояния (Этап S204). После этого счетчик углового состояния возвращается в исходное состояние (Этап S205).

Впоследствии определяется, действительно ли коэффициент углового состояния, рассчитанный на этапе S204, меньше предварительно заданного первого коэффициента углового состояния Х6% (например, 50%) (Этап S206). Если расчетный коэффициент углового состояния меньше предварительно заданного первого коэффициента углового состояния, то станок прекращает работу (Этап S207). На этапе S207 отображается оповещение, рекомендующее оператору перенастроить станок. После этого процедура завершается. С другой стороны, если расчетный коэффициент углового состояния не меньше предварительно заданного первого коэффициента углового состояния, то определяется, действительно ли расчетный коэффициент углового состояния меньше второго предварительно заданного коэффициента углового состояния Х7% (например, 70%) (Этап S208). Если расчетный коэффициент углового состояния меньше второго предварительно заданного коэффициента углового состояния Х7%, то отображается оповещение, которое сообщает оператору информацию о плохом текущем угловом состоянии (Этап S209). После этого процедура завершается. С другой стороны, если расчетный коэффициент углового состояния не меньше второго предварительно заданного коэффициента углового состояния Х7%, то процедура завершается.

В процедуре отображения состояния обработки счетное значение счетчика состояния обработки прирастает в ответ на операцию приращения на этапе S104 в процедуре по фигурам 8А-8С (Этап S301). В памяти сохраняются соответствующие начальные проценты успешных корректировок с левой и правой сторон ротора, измеряемые на этапе S102 после первичной поправки дисбаланса (Этап S302).

После сохранения в памяти процентов успешных начальных корректировок определяется, действительно ли счетное значение больше предварительно заданного значения (Этап S303). Если счетное значение не превышает предварительно заданного значения, процедура возвращается к этапу S301. С другой стороны, если счетное значение больше предварительно заданного значения, то отображаются проценты успешных начальных корректировок слева и справа и счетчик состояния обработки возвращается в исходное состояние (Этап S304).

Затем определяется, действительно ли процент успешных начальных корректировок слева или справа, отображаемый на этапе S304, меньше предварительно заданного первого значения успешных корректировок Х8% (например, 50%) (Этап S305). Если процент успешных начальных корректировок слева или справа меньше предварительно заданного первого значения успешных корректировок Х8%, то балансировочный станок прекращает работу (Этап S306). На этапе S306 отображается также оповещение, в котором даются рекомендации оператору на перенастройку балансировочного станка. После этого процедура завершается. С другой стороны, если проценты успешных начальных корректировок слева и справа не меньше предварительно заданного первого значения успешных корректировок Х8%, то определяется, действительно ли процент успешных начальных корректировок слева или справа меньше предварительно заданного второго значения успешных корректировок Х9% (например, 70%) (Этап S307). Если процент успешных начальных корректировок слева или справа меньше предварительно заданного второго значения успешных корректировок Х9%, то отображается оповещение, в котором оператору сообщается о плохом текущем состоянии обработки (Этап S308). После этого процедура завершается. С другой стороны, если проценты успешных начальных корректировок слева и справа не меньше предварительно заданного второго значения успешных корректировок Х9%, то процедура завершается.

В то же время способ автоматической компенсации коррекции положения дисбаланса и коррекции величины дисбаланса, описанный в соответствии с этапами S101-S104, выполняется для всего диапазона величин дисбаланса без разбивки диапазона величин дисбаланса на множество поддиапазонов до коррекции дисбаланса, чтобы компенсировать глубину резания и ошибки коррекции положения, вызванные абразивным износом резца. Если величина дисбаланса переустанавливается в условиях, когда диапазон величины дисбаланса разбит на ряд поддиапазонов, то эта переустановка может выполняться точно так же, как и в процедуре по этапам S101-141, за исключением того, что процедуры подразделены и пропущена коррекция углового положения дисбаланса. Соответственно в дальнейшем процедура переустановки не описывается.

Хотя вариант осуществления настоящего изобретения был описан на примере якоря, дисбаланс которого должен быть откорректирован с левой и правой сторон оси, способ по настоящему изобретению применяется для коррекции дисбаланса различных роторов, что понятно специалистам в этой области техники. Соответственно, больше не будет дано никаких описаний.

В соответствии с настоящим изобретением можно значительно снизить долю дефектных изделий и, в то же время, повысить эффективность их машинной обработки и значительно увеличить производительность, потому что коррекция положения и коррекция величины дисбаланса обычного ротора автоматически компенсируются на основе коррекции величин предварительно откорректированного ротора, достигая, таким образом, точной коррекции дисбаланса.

Применение в промышленности

Как очевидно из приведенного описания настоящего изобретения, поправки положения и величины дисбаланса ротора автоматически компенсируются на основе коррекции величины дисбаланса предварительно откорректированного ротора с целью достижения оптимальной коррекции дисбаланса, несмотря на то, что могут возникать погрешности коррекции положения и величины дисбаланса по причине ошибочной настройки режущего инструмента, абразивного износа кромки резца режущего инструмента во время его использования в результате ошибочной настройки режущего инструмента, неравномерного абразивного износа режущего инструмента, вертикальных и осевых механических отклонений во время вертикальных и осевых перемещений делительного блока, механического отклонения, вызванного разностью температур, ошибочного измерения угла и величины дисбаланса в результате изменений условий измерения по причине истирания ремня или приводного шкива или различных угловых ошибок и ошибочных действий, вызванных изменением постоянной времени в результате изменений температурных характеристиках различных электронных компонентов. Соответственно, процент изделий хорошего качества после одноразовой поправки на балансировочном станке может составить 90% или больше. Так как балансировочный станок может поддерживать наилучшее состояние путем самостоятельного изменения своего состояния в соответствии с диапазоном вариации условий обработки, можно значительно уменьшить число бракованных роторов. Соответственно, можно достичь значительного увеличения производительности без потери ресурсов.

В традиционных случаях существует большой процент дефектных изделий, потому что, как только первичная коррекция дисбаланса выполнена в некотором положении, невозможно произвести повторную коррекцию в том же положении. В результате имеют место потери ресурсов. В случае традиционной добавляемой коррекции дисбаланса существует нестабильность из-за того, что масса, добавленная к ротору, может отделяться от ротора во время его работы. Однако при применении настоящего изобретения такой проблемы, как потеря ресурсов, не возникает, потому что ошибочная коррекция дисбаланса не возникает.

Так как в соответствии с настоящим изобретением коррекция величины дисбаланса может переустанавливаться, при условии разделения на ряд поддиапазонов, балансировочный станок может обеспечить коррекцию случайно появляющихся механических или электрических отклонений. Соответственно можно достичь коррекции дисбаланса с более высокой точностью.

В соответствии с настоящим изобретением балансировочный станок снабжен функциями мониторинга условий обработки и определения на основе результатов мониторинга, должен ли балансировочный станок работать непрерывно или отображается состояние обработки, позволяющее оператору определить, необходимо ли продолжать работу станка или его остановить. Соответственно, оператор может всегда проверить состояние балансировочного станка. Так как балансировочный станок останавливается автоматически при наличии серьезных ошибок в его работе, то можно избежать ошибочной коррекции дисбаланса, вызванной ошибками работы балансировочного станка.

Традиционно оператор выборочно устанавливает поправку величины дисбаланса, то есть глубину резания и длину резания вдоль оси, только в соответствии со своей оценкой, учитывающей состояние дисбаланса, показанное после коррекции дисбаланса. По этой причине при замене резца новым в традиционном случае, много времени уходит на операцию настройки с целью обеспечения точной коррекции дисбаланса. Однако при использовании настоящего изобретения можно достигнуть точной коррекции дисбаланса за короткий промежуток времени после замены резца, потому что балансировочный станок автоматически переустанавливает значение поправки в наилучшие условия.

Хотя в целях иллюстрации были рассмотрены предпочтительные варианты осуществления настоящего изобретения, специалисты в этой области понимают, что возможно осуществление различных изменений и модификаций без отступления от объема и сущности изобретения, раскрытого в прилагаемых пунктах формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для коррекции дисбаланса | 1985 |

|

SU1305543A1 |

| СПОСОБ КОРРЕКЦИИ ПОЗИЦИОННОЙ ПОГРЕШНОСТИ В НАВИГАЦИОННОЙ СИСТЕМЕ | 2003 |

|

RU2254558C2 |

| Устройство для коррекции дисбаланса | 1985 |

|

SU1259121A1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ВЕЛИЧИНЫ И ФАЗЫ ДИСБАЛАНСА | 2006 |

|

RU2310178C1 |

| Устройство измерения параметров дисбаланса | 1990 |

|

SU1795318A1 |

| СПОСОБ БАЛАНСИРОВКИ РОТОРА В ОДНОЙ ПЛОСКОСТИ КОРРЕКЦИИ | 2012 |

|

RU2499985C1 |

| СПОСОБ БАЛАНСИРОВКИ РОТОРА В ОДНОЙ ПЛОСКОСТИ КОРРЕКЦИИ | 2018 |

|

RU2694142C1 |

| Способ измерения дисбаланса ротора и устройство для его осуществления | 1976 |

|

SU605139A1 |

| Устройство для измерения дисбаланса | 1982 |

|

SU1196708A1 |

| Способ динамической балансировки ротора в двух плоскостях коррекции | 2022 |

|

RU2790897C1 |

Изобретение относится к области электротехники и может быть использовано для балансировки роторов электрических машин. Техническим результатом является сокращение доли изделий низкого качества и увеличение производительности. Способ автоматической компенсации коррекции положения дисбаланса и коррекции величины дисбаланса на балансировочном станке включает процедуру испытания на несбалансированность, процедуру определения начальной величины дисбаланса, процедуру счета, процедуру определения уровня качества, процедуру измерения углового отклонения, процедуру определения диапазона углового отклонения и процедуру компенсации поправки положения и величины дисбаланса с целью автоматической компенсации коррекции положения и величины дисбаланса ротора на основе предварительно откорректированной поправки величины дисбаланса, добиваясь, таким образом, оптимальной коррекции дисбаланса, несмотря на возможное наличие погрешности поправки положения и величины дисбаланса. Способ автоматической компенсации также включает процедуру переустановки поправки величины, процедуру отображения текущего состояния, процедуру автоматической остановки балансировочного станка, процедуру запоминания основных данных и процедуру автоматического восстановления основных данных. 8 з.п. ф-лы, 10 ил.

| СПОСОБ ОЦЕНКИ ДИСБАЛАНСА РОТОРА | 1989 |

|

RU2010205C1 |

| СПОСОБ ДИНАМИЧЕСКОЙ БАЛАНСИРОВКИ РОТОРОВ И КОЛЕБАТЕЛЬНАЯ СИСТЕМА БАЛАНСИРОВОЧНОГО СТАНКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2077035C1 |

| Балансировочное устройство | 1981 |

|

SU996886A1 |

| Способ статической балансировки роторов | 1987 |

|

SU1479837A1 |

| Способ балансировки роторов электрических машин | 1984 |

|

SU1354350A1 |

| Способ уравновешивания ротора центрифуги | 1989 |

|

SU1714402A1 |

| US 6054787 A, 25.04.2000 | |||

| КУЛАЧКОВЫЙ МЕХАНИЗМ | 2002 |

|

RU2205999C1 |

| DE 2946581 A1, 21.05.1981 | |||

| Устройство для электродинамического торможения асинхронного двигателя с фазным ротором | 1973 |

|

SU613468A2 |

Авторы

Даты

2007-02-20—Публикация

2002-10-31—Подача