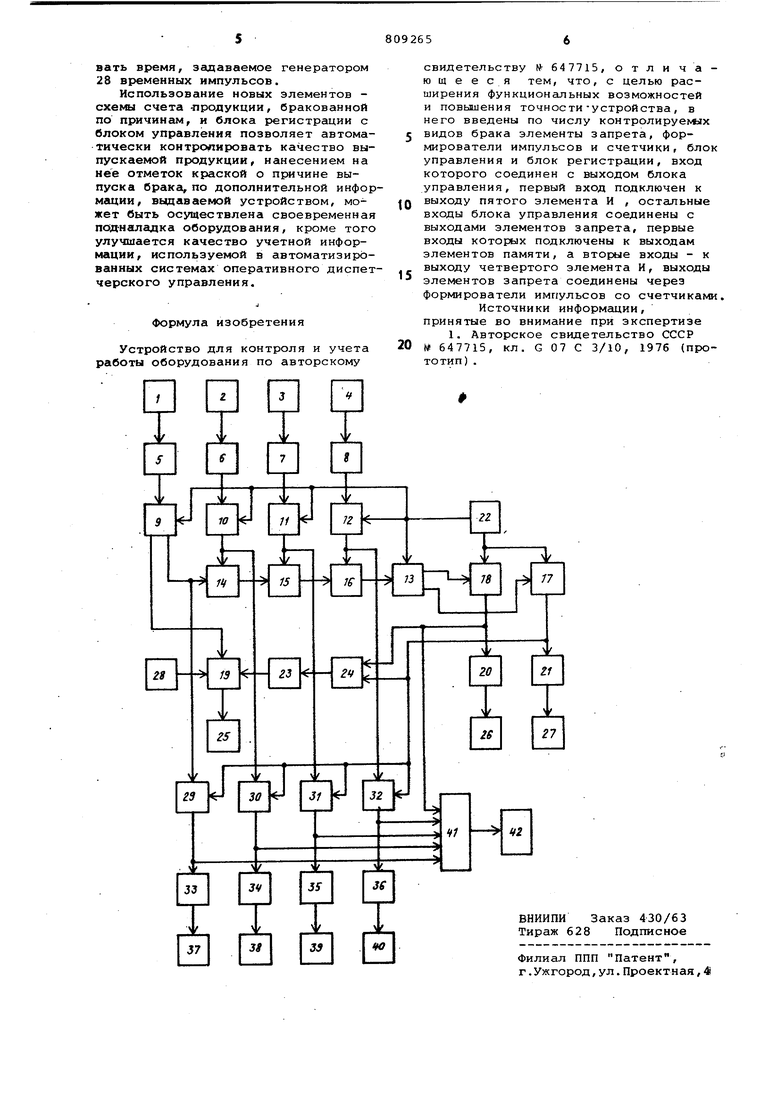

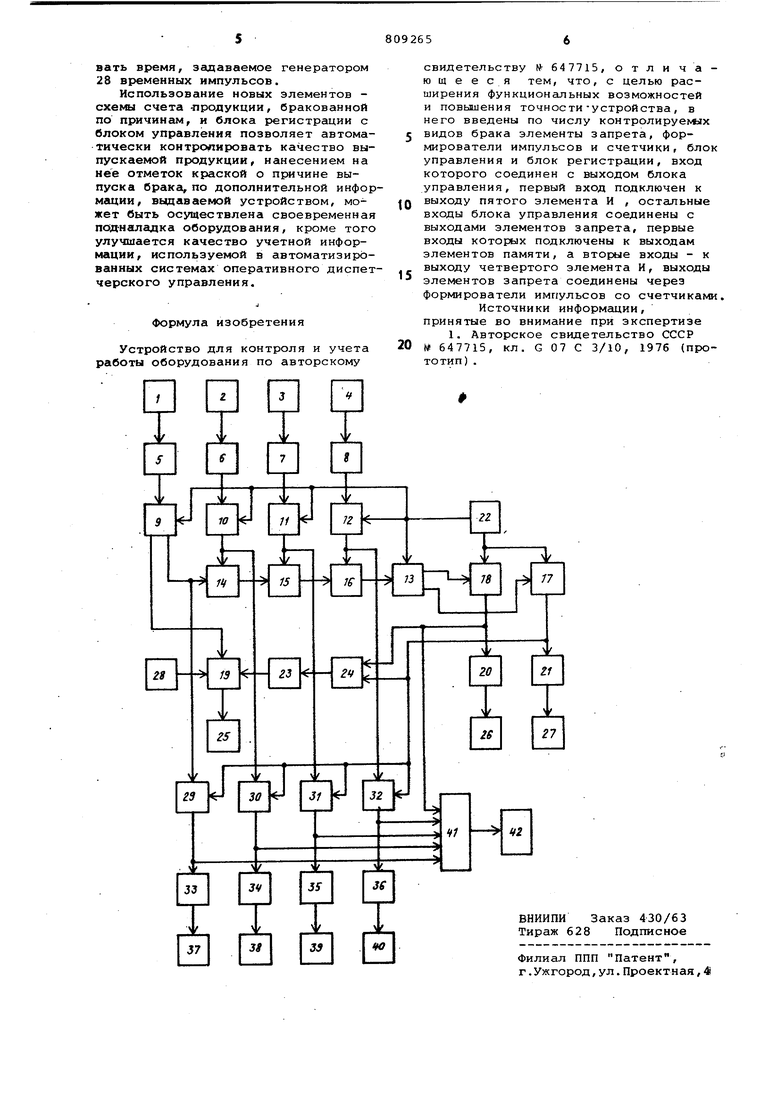

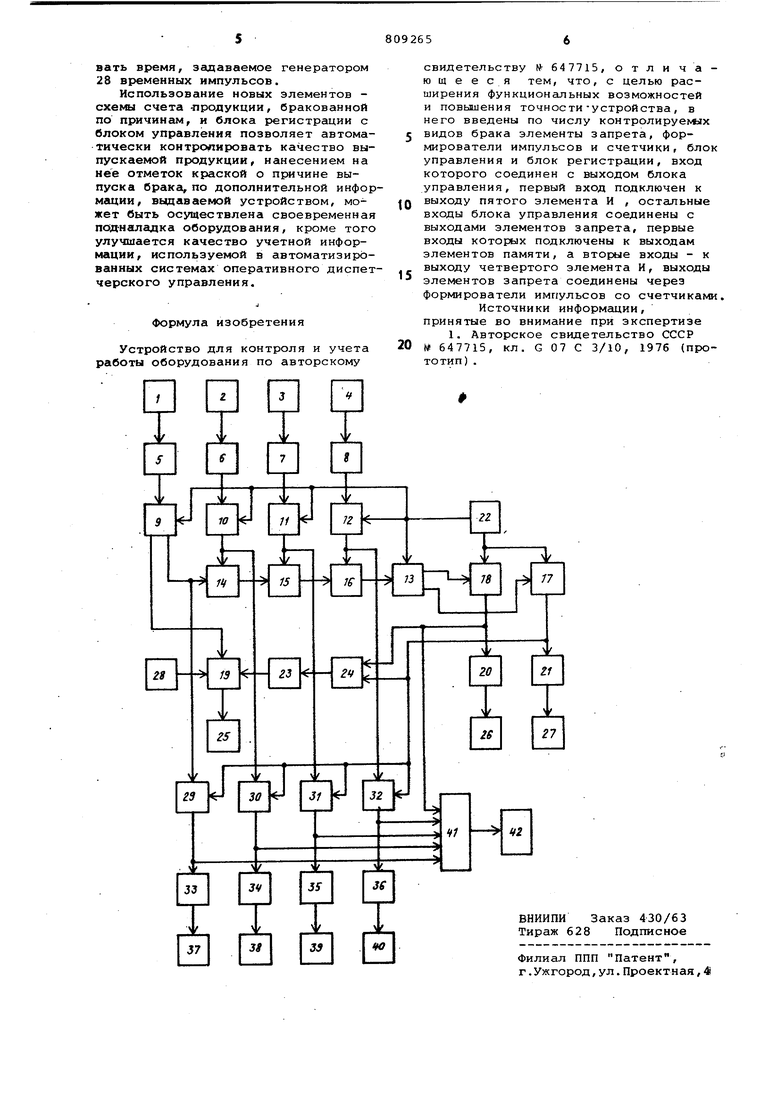

лу контролируемых причин брака элементы запрета, формирователи импуль сов и счетчики, блок управления и блок регистрации, вход которого сое динен с выходом блока управления, первый вход которого подключен к вы ходу пятого элемента И, остальные входы блока управления соединены с выходами элементов запрета, первые входы которых подключены к выходам элементов памяти, а вторые выходы к выходу четвертого элемента И, выходы элементов запрета соединены че рез формирователи импульсов со счет чиками . На чертеже показана структурная схема устройства для контроля и уче та работы оборудования. Схема содержит датчики 1-4 состо яния оборудования и контроля технол гических операций и параметров, эле менты 5-8 согласования, элементы 913 памяти, элементы И 14-19, формирователи 20 и 21 импульсов блоки 22 и 23 задания времени, элемент ИЛИ 2 счетчик 25 простоев, счетчики 26 и 27 продукции, и генератор 28 импульс четыре элемента 29-32 запрета, четыре формирователя 33-36 импульсов, четыре счетчика 37-40, по числу кон ролируемых причин блоки 41 и. блок 4 регистрации, Устройство работает следующим об разом. В начале цикла работы сигнал от датчика 1 контроля первой технологи ческой операции через цепочку, соетоящую из элемента 5 согласования и элемента 9 памяти, по противоположным выходам последнего поступает на один из входов первого элемента И 14, элемента И 19 и первого элемёнта 29 запрета. При этом на входе первого элемента И 14 появляется разрешающий сигнал, а на входе элемента И 19 и элемента 29 запрета запрещающий. Контроль последующих технологических операций и параметров осуществляется с помощью любого количества датчиков (2-4), сигналы с выхода которых через аналогичные цепочки, состоящие из элементов 6-8 согласования и элементов 10-12 памяти последовательно передгиотся на вторые входы первых элементов И 1416 и первые входы дополнительных элементов 30-32 запрета. На первые входы элементов И 14-16 предварительно подаются раэрешеоощие сигнсшы от предыдущих датчиков через соответствующие цепочки, состоящие из элементов согласования, элементов памяти и элементов И. По окончании технологического цикла при отсутствии нарушений технологических операций и параметров, на входе пятого элемента 13 памяти появляется сигнал, перебрасывающий его. При этом на выходе элемента 13 памяти, соединенном с одним из входов пятого элемента И 18 появляется разрешающий сигнал. По истечении времени, соответствующего циклу изготовления заданного типоразмера продукции, сигнал от первого блока 22 задания времени поступает на второй вход пятого элемента И 18 и параллельно через формирователь 20 импульсов заносится в счетчик 26 годной продукции в виде очередной единицы и через блок 41 управления краскоотметчиком наносится на изделие отметка краской блоком 42 регистрации. В случае нарушения одной (одного) или нескольких технологических операций (параметров), разрешающий сигнал от соответствующих датчиков не поступает на вторые входы, соответствующих элементов И, элемент 13 памяти не перебрасывается. При этом на одном из входов четвертого элемента И 17, соединенном со вторым выходом элемента 13 памяти, будет п{Я1сутствовать разрешгиощий сигнал. При поступлении на второй вход четвертого элемента И 17 сигнала первого блока 22 задания времени, в счетчик 27 продукции,-произведенной с нарушением технологических операций или параметров, будет занесена очередная единица ангшогично описанному выше. Одновременно выходной сигнал от элемента И 17 параллельно поступает на вторые входы элементов 29-32 запрета. При отсутствии запрещающего сигнала на первом входе одного из этих элементов на его выходе формируется сигнал, поступающий параллельно через формирователь импульсов на соответствующий счетчик продукции, бракованной по причинг1м, и соответствующий вход блока управления краскоотметчиком. При этом в счетчик заносится очередная единица, а на изделие наносится отметка краской о причине получения бракованной продукции. После окончания технологического цикла задержанный сигнал со второго выхода первого блока 23 времени переводит все блоки памяти в исходное состояние. Учет простоев оборудования осуществляется следующим образом. В конце каждого технологического цикла сигнал с выхода четвертого и пятого элементов И 17 или 18 через ИЛИ 24 запускает второй 6iiOK 23 задания времени. Если по истечении заданного интервала времени на первом входе элемента И 19 не появится запрещающий Сигнал, сформированный в элементе 9 памяти, то счетчик 25 простоев начнет отсчиты

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля и учета работы оборудования | 1976 |

|

SU647715A1 |

| Устройство для контроля и учета работы формовочного агрегата для производства абразивного инструмента | 1982 |

|

SU1067519A1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ И УЧЕТА РАБОТЫ ОБОРУДОВАНИЯ | 1973 |

|

SU430414A1 |

| Устройство для управления температурным режимом печей графитации | 1983 |

|

SU1211710A1 |

| Устройство для контроля работы оборудования | 1975 |

|

SU519741A1 |

| Устройство для программного управления | 1982 |

|

SU1067470A1 |

| Система управления технологическим процессом дискретного производства | 1984 |

|

SU1251110A1 |

| Устройство для программного счета изделий | 1983 |

|

SU1113824A1 |

| Устройство для учета времени простоя оборудования | 1981 |

|

SU983732A1 |

| Устройство для контроля и учетаРАбОТы CTAHKA | 1979 |

|

SU840982A1 |

Авторы

Даты

1981-02-28—Публикация

1979-05-10—Подача