соседних реле времени и первьой и второй входы соответственно первого и по.следнего реле времени.

3. Устройство по П.1, о т л и ч а ю щ е е с я тем, что блок измерения, неоднородности инструмента содержит блок генераторов импульсов, распределитель импульсов,, блок памяти, реверсивный счетчик и пороговый элемент, входом блока измерения неоднородности инструмента является вход

блока генераторов импульсов, выход которого соединен с первЕлм входом распределителя импульсов, первый выход которого через блок памяти подключен к первому входу реверсивного счетчика, ко второму входу которого подключен второй выход распределителя импульсов, выход реверсивного счетчика через пороговый элемент соединен с выходом блока измерения неоднородности инструмента.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля и учета продукции при формовании абразивного инструмента | 1979 |

|

SU877589A1 |

| Устройство для контроля и учета производительности оборудования | 1983 |

|

SU1133606A1 |

| Устройство для управления робототизированным комплексом | 1985 |

|

SU1278203A1 |

| Устройство для регулирования заполнения пресс-форм | 1986 |

|

SU1332276A1 |

| Устройство для счета залитых опок | 1977 |

|

SU714450A2 |

| Устройство для автоматического останова основовязальной машины | 1980 |

|

SU931842A1 |

| Устройство для управления роботом технологического конвейера | 1980 |

|

SU1096609A1 |

| Устройство для управления процессом шлифования | 1979 |

|

SU770765A1 |

| Система управления гидрофицированной установкой | 1980 |

|

SU1143837A1 |

| Устройство для регистрации значений контролируемых параметров | 1982 |

|

SU1095037A2 |

УСТРОЙСТВО ДЛЯ КОНТРОЛЯ И УЧЕТА РАБО1Ъ1 ФОРМОВОЧНОГО АГРЕГАТА ДЛЯ ПРОИЗВОДСТВА АБРАЗИВНОГО ИНСТРУМЕНТА, содержащее установленные на рабочих узлах агрегата датчики, выходы которых соединены со входом блока логической обрабоки, дешифратор , первый и второй выходы которого подключены соответственно ко входам первого и второго счетчиков, фотодатчики и источник света, установленные в зоне контроля неоднородности инструмента, элемент запрета и первый пороговый элемент, о тличающееся тем, что, с целью повышения точности устройства, в него введены установленный в зоне действия выталкивателя агрегата датчик высоты, установленный в зоне действия съемника манипулятора агрегата датчик массы, блок измерения неоднородности инструмента, элемент задержки, пропорциональные регуляторы, второй пороговый элемент, элемент ИЛИ, счетчики по числу причин брака, генератор импульсов и блок индикации, выход первого датчика соединен с первым входом дешифратора, третий четвертый и пятый выходы которого подключены ко входам счетчиков по числу причин брака, выходы дешифратора, кроме первого, соединены со входами элемента иЛЧ, выход которого является выходом устройства, выход датчика высоты через элемент задержки подключен ко входам первого порогового элемента и первого пропорционального регулятора, выход которого соединен с первым входом элемента запрета, выход которого подключен ко входу второго датчика, выход датчика массы соединен со входом второго пропорционального регулятора и через второй пороговый элемент - со вторым входом дешифратора, к третьему входу которого подключен выход первого порогового элемента, выходы фотодатчиков через блок измерения неоднородности инструмента соединены Jo с четвертым входом дешифратора, к пя(Л тому входу .которого подключен выход блока логической обработки, выход второго пропорционального регулятора соединен со вторым входом элемента запрета и со входом третьего датчика S выход первого счетчика подключен к первому входу блока индикации, со вторым входом которого соединен выход генератора импульсов. а 2. Устройство по П.1, о т л ичающееся тем, что блок логи ческой обработки содержит элементы СП сравнения, элементы И, элементы памяти и реле времени, выход первого из которых через первый элемент сравнесо ния соединен со входом первого элемента памяти, выходы остальных реле времени через соответствующие остальные элементы сравнения подключены к первым входам элементов И, выход последнего иэ которых является выходом блока логической обработки, выходы остальных элементов И соединены со входами соответствующих элементов памяти, выход каждого предыдущего элемента памяти подключен ко второму входу каждого последующего элемента И, входами блока логической обработки являются объединенные попарно входы

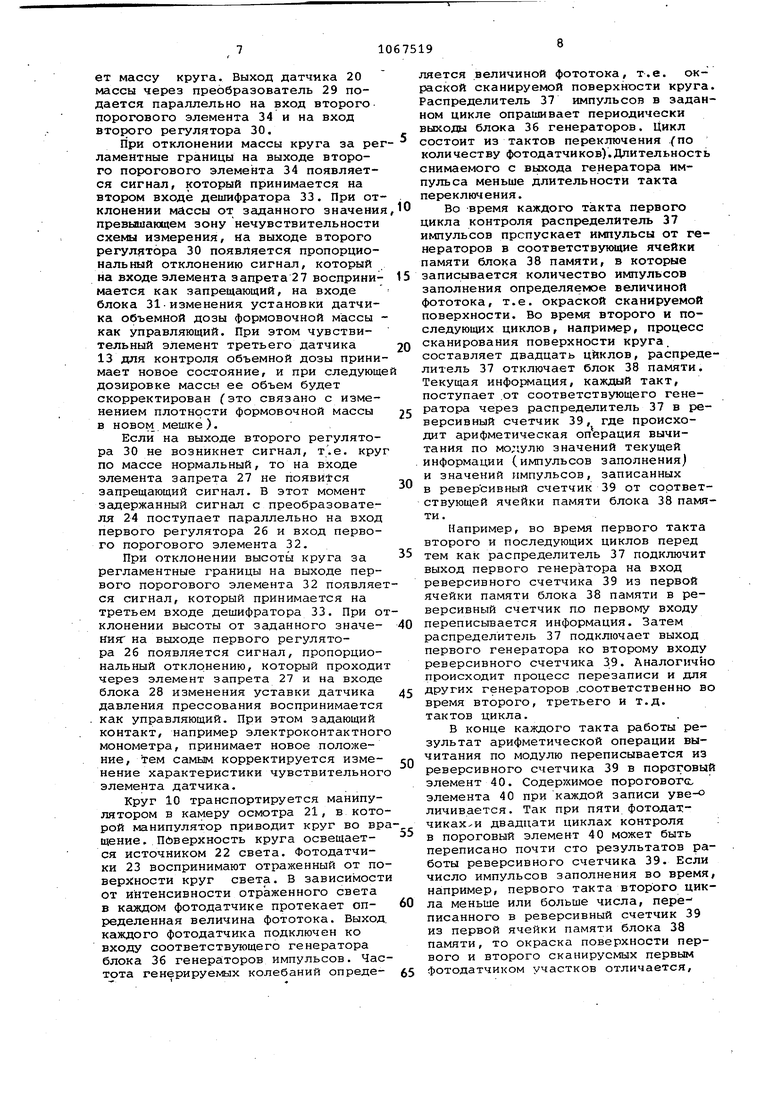

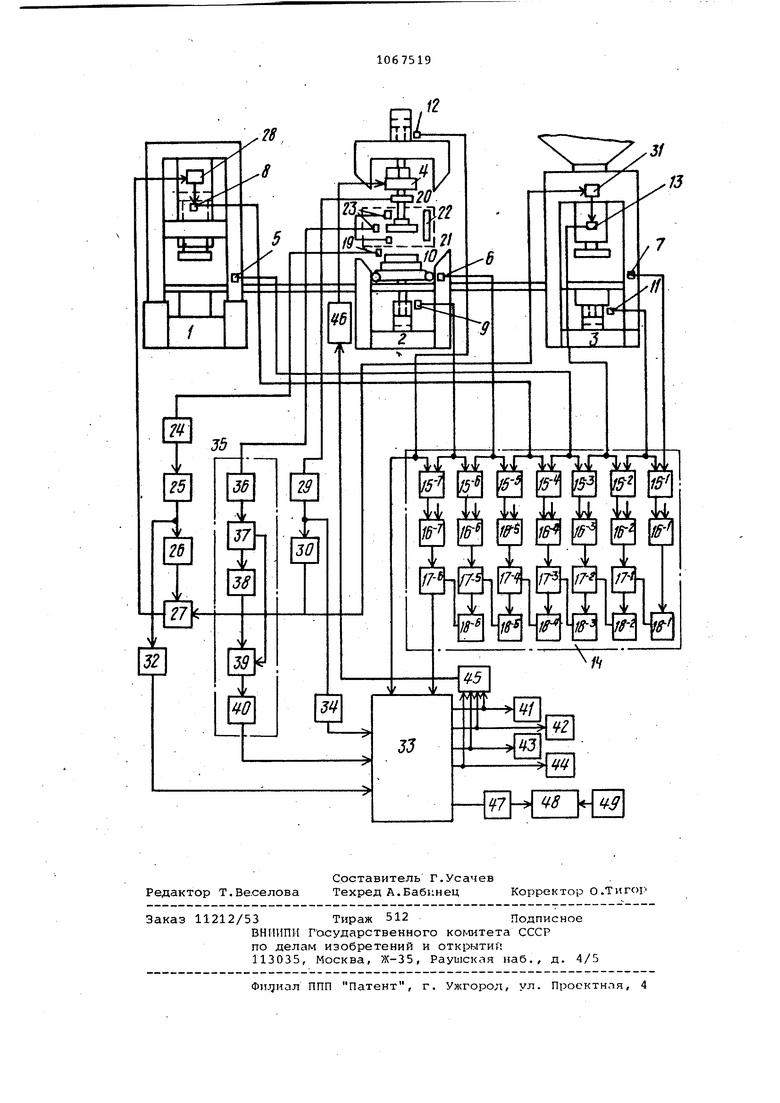

Изобретение относится к вычислительным системам и автоматике и пред назначено для автоматического контро ля и учета свежеотформованных изделий, изготовляемых на формовочных агрегатах в абразивной отрасли. Формовочные агрегаты широко внедряются на абразивных заводах и могут быть полностью автоматизированы. Известно устройство, для счета деталей, изготовляемых на прессовом оборудовании, срдержаадее датчик вибр ускорений, генератор импульсов, переключатель режима работы, блок памяти, счетчик импульсов. Работа ус ройства не зависит от амплитуды сигнала датчика виброускорений fl3. Известное устройство не может быт использовано для контроля и учета при автоматической формовке абразивного инструмента из нормального и бе лого электрокорунда, так как будут совпадать числа импульсов, записан-, ных в блоке памяти и счетчике импуль сов при изготовлении инструмента, как годного, так и бракованного. Наиболее близким к предлагаемому по технической сущности является устройство для контроля и учета продукции при формовании абразивного инструмента , содержащее установленны на рабочих узлах агрегата датчики, выходы которых соединены со входом блока логической обработки, дешифратор, первый и второй выходы которого подключены соответственно и ко входам первого и второго счетчиков, фот датчики и источник света, установлен ные в зоне.контроля неоднородности инструмента, элемент запрета, первый пороговый элемент, преобразователь тока, переключатель и блок памяти 2J . Недостатком данного устройства является низкая точность, связанная с невозможностью осуществления контроля за nporpaf Mon формования абразивного круга, а также за параметра1УИ и качеством в процессе его изготовления, включая учет брака по причинам,с последующим удалением бракованного изделия из технологического потока. Цель изобретения - повышение точности устройства. Поставленная цель достигается тем, что в устройство для контроля и учета работы формовочного агрегата для производства абразивного инструмента, содержащее установленные на рабочих узлах агрегата датчики, выходы которых соединены со входами блока логической обработки, деишфратор, первы1й и второй выходы которого подключены соответственно ко входам первого и вторсэгб счётчиков, фотодатчики и источник света, установленные в зоне контроля неоднородности инструмента, элемент запрета и. первый пороговый элемент, введены установленный в зоне действия выталкивателя агрегата датчик высоты, установленный в зоне действия съемника манипулятора агрегата датчик массы, блок измерения неоднородности инструмента, элемент задержки, пропорциональные регуляторы, второй пороговый элемент, элемент ИЛИ, счетчики по числу причин брака, генератор импульсов и блок индикации, выход первого датчика соединен с первым входом дешифратора, третий, четвертый и пятый выходы которого подключены ко входам счетчиков по числу причин брака, выходы дешифратора кроме первого, соединены со входами элемента ИЛИ, выход которого является выходом устройства, выход датчика высоты через элемент задержки подключен ко входам первого порогового элемента и первого пропорционального регулятора, выход которого соединен с первым входом элемента запрета, выход которого подлючен ко входу второго датчика, ыход датчика массы соединен со вхоом второго пропорционального регулятора и через второй пороговый элемен со вторым входом дешифратора, к третьему входу которого подключен вы ход первого порогового элемента, выходы фотодатчиков через блок измерения неоднородности инструмента соединены с четвертым входом дешифратора, к пятому входу которого подключен выход блока логической обработки , выход второго пропорцинального регулятора соединен со вторым входом элемента запрета и со входом третьего датчика, выход первого счетчика подключен к первому входу блока индикации, со вторым входом которого соединен выход генератора импульсов Кроме того, блок логической обработки содержит элементы сравнения, элементы И,, элементы памяти и реле времени, выход первого из которых через первый элемент сравнения соеди нен со входом первого элемента памяти, выходы остсшьных реле времени через соответствующие остальные элементы сравнения подключены к первым входам элементов И, выходы последнего из которых являются выходом блока логической обработки, выходы остальных элементов И соединены со входами .соответствующих элементов памяти, выход каждого предыдущего элемента памяти подключен ко второму входу каждого последующего элемента И, входами блока логической обработки являются объединенные попарно входы соседних реле времени и первый и второй входы соответственно перво и последнего реле времени. Блок измерения неоднородности инс румента содержит блок генераторов импульсов, распределитель импульсов блок памяти, реверсивный счетчик и пороговый элемент, входом блока изме рения неоднородности инструмента является вход блока генераторов импульсов, выход которого соединен с первым входом распределителя импульсов, первый выход которого через бло памяти подключен к,первому, входу реверсивного счетчика, ко второму .входу которого подключен второй выхо распределителя импульсов, выход ревер сивного счетчика через пороговый элемент соединен с выходом блока измерения неоднородности инструмента. На чертеже приведена блок-схема устройства. Формовочный агрегат для производства абразивногоинструмента срстоит из расположенных в технологической последовательности пресса 1, выталкивателя-досылателя 2, задувного механизма 3 и программного манипулятора 4. На рабочих узлах агрегата .установлены восемь датчиков контроля технологических операций: четвертый датчик 5 для контроля положения телех ки с пресс-формой под пуаноном пресса, пятый датчик 6 для контроля положения тележки с прессформой под пневмосъемником манипулятора , шестой датчик 7 для контроля положения тележки с прессформой под задувной головкой, второй датчик 8 для контроля давления прессования, седьмой датчик 9 дпя контроля выталкивания свежеотформованного круга 10 из пресс-формы,- восьмой датчик 11 для контроля прижатия пресс-формы к задувной головке, первый датчик 12 для контроля возврата досылателем нижнего пуансона пресс-фог 1ы, третий датчик 13 для контроля объемной дозы формовочной массы, подключенные к блоку 14 логической обработки, который содержит семь реле времени 15-1-15-7, семь элементов сравнения 16-1-16-7, шесть элементов И 17-1-17-6, шесть элементов памяти 18-1-18-6. На выгалкивателе-досылателе 2 установлен датчик 19 высоты, а на съемнике программного манипулятора 4 - датчик 20 массы для контроля свежеотформованного круга 10. Снятый круг транспортируется манипулятором 4 через камеру осмотра 21, в которой установлен источник 22 света и фотодатчики 23. Датчик 19 высоты подключен к последовательно соединенным преобразователю 24, элементу з-гадержки 25, первому пропорциональному регулятору 26, элементу запрета 27 и блоку 28 изменения установки датчика. Датчик 20 массы подключен к последовательно соединенным преобразователю 29, второму пропорциональному {регулятору 30 и блоку 31 изменения уставки датчика. Выход преобразователя параллельно через первый пороговый элемент 32 подсоединен к третьему входу де.шифратора 33, а выход преобразователя 29 параллельно через второй пороговый элемент 34 подсоединен ко второму входу дешифратора 33. Фотодатчики 23 соединены со входом блока 35 измерения неоднородности инструмента, который состоитиз блока 36 генераторов импульсов (по числу фотодатчиков), распределителя 37 импуль- сов, осуществляющего пропускание на последующие блоки импульсов от блока 36 генераторов, блока 38 памятисостоятогр из .ччеек (по числу фотодатчиков) , реверсивного счетчика 39, осуществляющего арифметические операции, порогового элемента 40, интегрирующего результаты операций реверсивного счетчика и выдающего сигнал по достижении заданного порогового значения, и подсоединен к четвертому входу дешифратора 33, к первому входу которого подсоединен выход первого датчика 12 возврата досылателем нижнего пуансона прессформы, а к пятому - выход элемента И 17-6 блока 14.логической обработки. Выходы дешифратора 33, кроме первого, подсоединены соответственно к счетчикам 41-44 по числу причин брака: несоблюдения технологических операций - 41, отклонения массы круга - 42 отклонения высоты круга 43, неоднородности - 44. Параллельно эти выходы деишфратора 33 подключены ко входам .элемента ИЛИ 45, выход которого является выходом устройства и при работе подсоединен ко входу блока 46 управления манипулятором 4. Первый выход дешифратора 33 подсоеди нен к первому счетчику 47 для подсче та годной продукции, подключенному к блоку 48 индикации, ко второму вхо ду которого подсоединен генератор 49 импульсов. Практика эксплуатации формовочных агрегатов в абразивной отрасли говорит о том, что имеется большая вероятность потенциального брака готовых изделий, закладываемого в процессе формования, в виде отклонения твердо ти от заданного значения, разброса твердости в одной партии, значительной неровномерности твердости в одном круге, недоступных для наблюде ния обслуживающего персонала в период формования круга. Отсутствие контроля за качеством продукции на этой технологической операции приводит к неоправданным производственным затратам, так как брак неисправи и может быть выявлен только после последней технологической операции механической обработки, которая прои водится после транспортировки,сушки, обжига. Устройство позволяет получат достоверную информацию о работе агре гата и качества продукции получаемой на нем, с одновременным возвратом ис правимого брака на предыдущую операци - приготовление формовочной массы При этом дополнительные затраты связаны только с процессами смешения и формования. Устройство работает следующим образом. Агрегат для формования абразивног инструмента может работать в автоматическом или автоматизированном режиме. В начале технологического цикла тележка с пресс-формой фиксируется под задувной головкой задувно го механизма 3, при этом на выходе шестого датчика 7 для контроля положения тележки с пресс-формой подзадувной головкой появляется сигнал, определяющий начало технологического цикла формования, который запускает первое реле времени 15-1. Пресс-форма прижимается к задувной головке на выходе восьмого датчика 11 для контроля прижатия пресс-формы к задувной головке появится сигнал, который запускает второе реле времени 15-2 и останавливает первое реле времени 15-1, при останове с его выхода на вход первого элемента сравнения 16-1 подается сигнал, который сравнивается с заданием. Если сигналы равны, то на выходе появляется сигнал, который запоминается в первом элементе памяти 18-1 и подается на второй вход первого элемента И 17-1. Сигналы выходов элементрв памяти включают световую . сигнализацию f на чертеже не показана) о прохождении сигнала по блоку 14 логической обработки. Объемная доза формовочной массы задувается в пресс-форму. - на выходе третьего датчика 13 для контроля объемной дозы формовочной массы появляется сигнал, который запускает третье реле времени 15-3 и останавливает второе реле времени 15-2, при останове с его выхода на вход йторого элемента сравнения 16-2 подается сигнал, который сравнивается с заданием. Если сигналы равны, то на его выходе появится сигнал, который подается на первый вход элемента И 17-1, на втором входе которого присутствовал сигнал от первого элемента памяти 18-1. Сигнал с выхода первого элемента И 17-1 запоминается на втором элементе памяти 18-2 и появляется на втором входе второго элемента И 17-2. Далее тележка с пресс-формой фиксируется под пуансоном пресса 1, происходит прессование круга, тележка с пресс-формой фиксируется под пневмосъемником манипулятора, свежеотформованный круг выталкивается из пресс-формы, .при этом соответственно на выходах четвертого датчика 5 для контроля положения тележки с пресс-формой под пуансоном пресса, второго датчика 8 для контроля давления прессования, датчика 6 для контроля положения тележки с прессФормой под пневмосъемником манипулятора, сед1)МОго датчика 9 для контроля выталкивания свежеотформованното круга из пресс-формы появляются сигналы, которые обрабатываются элементами блока 14 логической обработки аналогичным образом, в результате чего при соблюдении технологического регламента седьмое реле времени 1Е)-7 запускается, а на втором входе шестого элемента И 17-6 присутствует сигнал с выхода шестого элемента памяти 18-6. Датчик 19 высоты замеряет высоту круга и подает сигнал на преобразователь 24 и элемент задержки 25, где сигнат задерживается. Пневмосъемник манипулятора 4 снимает круг 10 с нижнего пуансона пресс-формы, при этом датчик 20 массы измеряет массу круга. Выход датчика 20 массы через преобразователь 29 подается параллельно на вход второгопорогового элемента 34 и на вход второго регулятора 30. При отклонении массы круга за pe ламентные границы на выходе второго порогового элемента 34 появляется сигнал, который принимается на втором входе дешифратора 33. При от клонении массы от заданного значени превышающем зону нечувствительности схемы измерения, на выходе второго регулятора 30 появляется пропорциональный отклонению сигнал, который на входе элемента запрета 27 воспринимается как запрещающий, на входе блока 31-изменения установки датчика объемной дозы формовочной массы как управляющий. При этом чувствительный э-лемент третьего датчика 13 для контроля объемной дозы прини мает новое состояние, и при следующ дозировке массы ее объем будет скорректирован это связано с изменением плотности формовочной массы в новом мешке). Если на выходе второго регулятора 30 не возникнет сигнал, т.е. кру по массе нормальный, то на входе элемента запрета 27 не появился запрещающий сигнал. В этот момент задержанный сигнал с преобразователя 24 поступает параллельно на вход первого регулятора 26 и вход первого порогового элемента 32. При отклонении высоты круга за регламентные границы на выходе первого порогового элемента 32 появляе ся сигнал, который принимается на третьем входе дешифратора 33. При о клонении высоты от заданного значеНия на выходе первого регулятора 26 появляется сигнал, пропорциональный отклонению, который проходи через элемент запрета 27 и на входе блока 28 изменения уставки датчика давления прессования воспринимается как управляющий. При этом задающий контакт, например электроконтактног монометра, принимает новое положение, тем самым корректируется изменекие характеристики чувствительног элемента датчика. Круг 10 транспортируется манипулятором в камеру осмотра 21, в кото рой манипулятор приводит круг во вр щение. Пйверхность круга освещается источником 22 света. Фотодатчики 23 воспринимают отраженный от по верхности круг света. В зависимост от интенсивности отраженного света в каждом фотодатчике протекает определенная величина фототока. Выход каждого фотодатчика подключен ко входу соответствующего генератора блока 36 генераторов импульсов. Час тота генерируемых колебаний определяется величиной фототока, т.е. окраской сканируемой поверхности круга. Распределитель 37 импульсов в заданном цикле опрашивает периодически выходы блока 36 генераторов. Цикл состоит из тактов переключения (по количеству фотодатчиков).Длительность снимаемого с выхода генератора импульса меньше длительности такта переключения. Во -время каждого такта первого цикла контроля распределитель 37 импульсов пропускает импульсы от генераторов в соответствующие ячейки памяти блока 38 памяти, в которые записывается количество импульсов заполнения определяемое величиной фототока, т.е. окраской сканируемой поверхности. Во время второго и последующих циклов, например, процесс сканирования поверхности круга. составляет двадцать циклов, распределитель 37 отключает блок 38 памяти. Текущая информация, каждый такт, поступает .от соответствующего генератора через распределитель 37 в реверсивный счетчик 39, где происходит арифметическая операция вычитания по молулю значений текущей информации (импульсов заполнения) и значений импульсов, записанных в реверсивный счетчик 39 от соответствующей ячейки памяти блока 38 памяти . Например, во время первого такта второго и последующих циклов перед тем как распределитель 37 подключит выход первого генератора на вход реверсивного счетчика 39 из первой ячейки памяти блока 38 памяти в реверсивный счетчик по первому входу переписывается информация. Затем распределитель 37 подключает выход первого генератора ко второму входу реверсивного счетчика 39. Аналогично происходит процесс перезаписи и для других генераторов .соответственно во время второго, третьего и т.д. тактов цикла. В конце каждого такта работы результат арифметической операции вычитания по модулю переписывается из реверсивного счетчика 39 в пороговый элемент 40. Содержимое порогового, элемента 40 при каждой записи уве-о личивается. Так при пяти фотодатчиках и двадцати циклах контроля : в пороговый элемент 40 может быть переписано почти сто результатов работы реверсивного счетчика 39. Если число импульсов заполнения во время, например, первого такта второго цикла меньше или больше числа, пере писанного в реверсивный счетчик 39 из первой ячейки памяти блока 38 памяти, то окраска поверхности первого и второго сканируемых первым фотодатчиком участков отличается.

что свидетельствует о неоднородности круга - результат переписывается в содержимое порогового элемента 40. При однородности круга результат вычитания определяется погрешностью работы блока 35 измерения неоднородности инструмента. Есл1 -в результате суммирования значение содержимого порогового элемента 40 превышает заданное, то с выхода порогового элемента 40 на четвертый вход дешифратора 33 поступает сигнал, свидетельствуяиций об отклонении за регламентные границы неоднородности свежеотформованного круга. Далее манипулятор 4 удаляет круг из камеры осмотра 21, досылатель возвращает нижний пуансон пресс-формы в исходное состояние, тем самым подготавливая объем пресс-формы для заполнения очередной дозой формовочной массы, при этом с выхода первого датчика 12 для контроля возврата досылателем нижнего пуансона пресс-формы на второй вход седьмого реле времени 15-7 и первый вход дешифратора 33 поступает сигнал. С выхода седьмого реле времени 15-7 на вход седьмого элемента .сравнения 16-7 поступает сигнал, при равенстве этого сигн-ала и заданного значения с его выхода на вход шестого элемента И 17-6 подается сигнал. Еели с выхода шестого элемента памяти 18-6 был подан сигнал, то с выхода элемента Н 17-6 на пятый вход дешифратора 33 поступит сигнал. Если хотя бы с выхода одногб из датчиков контроля операций не будет получен сигнал или не будет соблюдена технологическая пауза между ко нтролируемыми операциями, то на выходе шестого элемента И 17-6 не будет сформирован сигнал, при этом по световой сигнализации (пе показана ) подключенной к выходам элементов памяти 18, можно судить о виде неисправности устройства..

Входы дешифратора 33 имеют приоритет: соответственно своим номерам первый, второй, третий, четвертый, пятый. При появлении нескольких входных сигналов выходной сигнал форМируется по сигналу высшего приоритета В случае, если сигнал появляется только на пятом входе дешифратора 33.в счетчик 47 для подсчета годной продукции записывается единица.Генератор 49 импульсов путем формирования на своем выходе импульсов регулируемой частоты, заданной плановодиспетчерской службой цеха в соответствии с плановым заданием, обеспечивает на информационном табло 48 отображение количества Продукции, подлежащей выпуску на данный момент времени. Счетчик 47 для подсчета годной

продукции накапливает поступающие сигналы и управляет информационным табло, по показаниям которого можно судить о фактическом выпуске годной продукции с агрегата.

В случае занесения единицы в один из счетчиков 41-44 для подсчета брака на соответствующем входе элемента ИЛИ 45 появляется сиг«ал, который формирует, выходной сигнал, подаваемый на вход блока 46 управления манипулятором. При этом в блоке 46 управления манипулятором, формируется сигнал на пневмосъемник, который освобождается от бракованного круга. При отсутствии сигнала с элемента ИЛИ 45 манипулятор опускает годный свежеотформованный круг на транспортное средство. Одновременно с выдачей сигнала дешифратором по одному из пяти выходов формируется сигнал, возвращающий устройство в начальное состояние. С тцность способа определения неоднородности свежеотформованного круга основана на том, что свежаотформованноеизделие неравномерной структуры (плотности) имеет неравномерную окраску: участок поверности с уплотненной массой белеет, а с рыхлой - темнеет, по отношению к поверхности участка с заданной структурой (плотностью). Это объясняется тем, что при уплотненной массе количество зерен белого или нормального электрокорунда, приходящихся на единицу наблюдаемой поверхности увеличивается и наоборот. Пористость изделий составляет до 30%. Связка, составляющая до 20% веса формовочной массы, имеет более темный цвет, чем зерна белого или нормального электрокорунда. Так как формовочная масса обладает малой текчестью к сама при формовании равномерна в пресс-форме не распределяется, то в местах, где массы после задувки сосредоточенно больше или меньше, степень уплотнения будет соответственно большей или меньшей, а это .приведет к браку - неравномерной твердости (завьтшенной в плотном и заниженной в рыхлом слоеН готового инструмента.

Применение данного устройства позволяет снизить расходы на -последующих технологических операциях, а также повышает эффективность принятия обслуживающим персоналом организационно-технических мероприятий для устранения брака на операции формования. Сигналы со счетчиков продукции могут быть использованы- также в автоматизированных системах управления производством для решения задач планирования и комплекного управления.

/г

и

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для счета рабочих ходов пресса | 1975 |

|

SU529470A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для контроля и учета продукции при формовании абразивного инструмента | 1979 |

|

SU877589A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1984-01-15—Публикация

1982-07-01—Подача