(54) НИЗКООМНЫЯ ПРЕЦИЗИОННЫЙ ПОСТОЯННЬЙ ПРОВОЛОЧНЫЙ РЕЗИСТОР

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подгонки проволочных резисторов | 1975 |

|

SU540298A1 |

| Устройство для подгонки проводочных резисторов | 1975 |

|

SU661619A1 |

| Устройство для подгонки резисторов из изолированного провода | 1979 |

|

SU765890A1 |

| Способ изготовления прецизионныхпОСТОяННыХ пРОВОлОчНыХ РЕзиСТОРОВ | 1979 |

|

SU813516A1 |

| Способ изготовления прецизионных герметизированных проволочных резисторов | 1978 |

|

SU924766A1 |

| Способ получения микропроводов в стеклянной изоляции с жилой из сплава системы Ni-Cr-Si | 2023 |

|

RU2817067C1 |

| Устройство для подгонки проволочныхРЕзиСТОРОВ | 1975 |

|

SU836685A2 |

| АМОРФНЫЙ СПЛАВ ДЛЯ ЛИТЬЯ МИКРОПРОВОДОВ | 2008 |

|

RU2393257C1 |

| Устройство для подгонки проволочных резисторов | 1975 |

|

SU526028A1 |

| Способ изготовления резистивного элемента | 1970 |

|

SU656112A1 |

Изобретение относится к электротехнике и может быть использовано в устройствах радиоаппаратуры.

Известны низкоомные прецизионные постоянные проволочные резисторы, подгонку величины сопротивления которых до заданного номинального значения осуществляют удашением отрезков струнного резистивного элемента из.

Недостатками этого резистора являются низкая стабильность параметров и неудовлетворительная технологичность.

Наиболее близким по технической сущности к предлагаемому является низкоомный прецизионный постоянный проволочный резистор, содержгиций диэлектрическую подложку с нитевидными резнстивньа и элементами, на коцах KOToj x выполнены токоподводы С2Д.

Недостаток этого резистора - невысокая стабильность параметров за счет повышенной чувствительности к влажности, а также за счет недостаточной точности подгонки, осуществляемой варьированием количес1ва нитей в пучке.

Цель изобретения - повышение стабильности параметров резистора.

Поставленная цель достигается тем, что низкоомный прецизионный постоянный проволочный резистор,содержащий диэлектрическую подложку с нитевидными реэистивиыми элементгши,на концах KOTOiKix выполнены токоподводы, снабжен проводящим элементом в виде дорожки, расположенной под углом к нитевидным параллельным резистивньм элементам и связывающей не менее 1/5 резистивных элементов, причем нитевидные параллельные резистивные элементы выполнены в виде литого микропровода в стеклянной изоляции, а диэлектрическая подложка выполнена из нитевидных параллельных резистивных элементов, пропитанных стеклоэмалью и скрепленных пластиной из материала с высокой теплопроводностью.

На чертеже представлен низкоомный прецизионный постоянный проволочный резистор.

Ниэкоомный прецизионный постоянный проволочный резистор содержит резистивные нитевидные элементы 1, сос30 .тоящие из парашлельных отрезков 2 литого микропровода в стеклянной изоляции, пропитанных слоем стеклоэмали 3. На верхних гранях торцов 4 резистивных элементов выполнены контактные узлы 5, к которым подсоединены токоподводы. Слой стеклоэмали 3 закрепляет резистивные элементы 1 на пластине 6 из материала с высокой теплопроводностью. Под углом к нитевидным параллельным резистивным

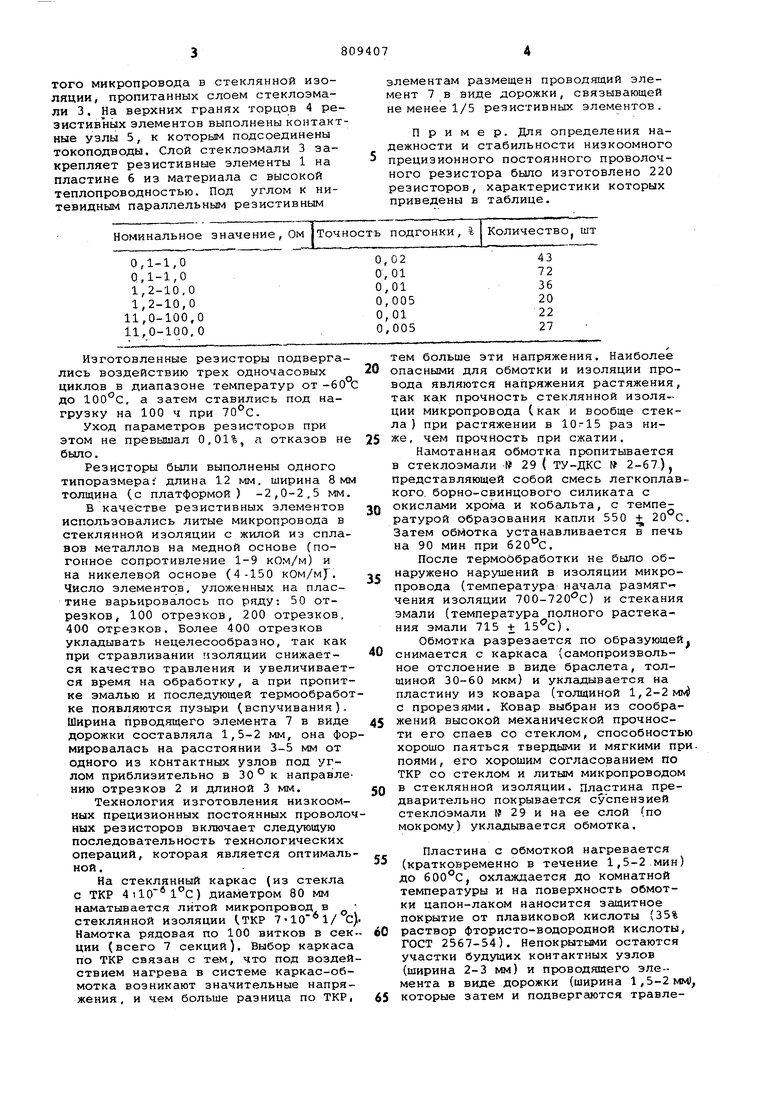

Точность подгонки, %

Номинальное значение, Ом

0,1-1,0 0,1-1,0 1,2-10,0 1,2-10,0 11,0-100,0 11,0-100,0

Изготовленные резисторы подвергались воздействию трех одночасовых циклов в диапазоне температур от -боЯ до 100 С, а затем ставились под нагрузку на 100 ч при 70°С.

Уход параметров резисторов при этом не превышал 0,01%, а отказов не было.

Резисторы были выполнены одного типоразмера: длина 12 мм, ширина 8мм толщина (с платформой) -2,0-2,5 мм.

В качестве резистивных элементов использовались литые микропровода в стеклянной изоляции с жилой из сплавов металлов на медной основе (погонное сопротивление 1-9 кОм/м) и на никелевой основе (4-150 кОм/м). Число элементов, уложенных на пластине варьировалось по ряду: 50 отрезков, 100 отрезков, 200 отрезков, 400 отрезков. Более 400 отрезков укладывать нецелесообразно, так как при стравливании изоляции снижается качество травления и увеличивается время на обработку, а при пропитке эмалью и последующей термообработке появляются пузыри (вспучивания). Ширина прводящего элемента 7 в виде дорожки Составляла 1,5-2 мм, она формировалась на расстоянии 3-5 мм от одного из контактных узлов под углом приблизительно в 30 к направлению отрезков 2 и длиной 3 мм.

Технология изготовления низкоомных прецизионных постоянных проволочных резисторов включает следующую последовательность технологических операций, которая является оптимальной.

На стеклянный каркас (из стекла с ТКР 4110 ) диаметром 80 мм наматывается литой микропровод в стеклянной изоляции (ТКР с) Намотка рядовая по 100 витков в секции (всего 7 секций). Выбор каркаса по ТКР связан с тем, что под воздействием нагрева в системе каркас-обмотка возникают значительные напряжения, и чем больше разница по ТКР,

элементам размещен проводящий элемент 7 в виде дорожки, связывающей не менее 1/5 резистивных элементов.

Пример. Для определения надежности и стабильности низкоомного прецизионного постоянного проволочного резистора было изготовлено 220 резисторов, характеристики которых приведены в таблице.

Количество шт

43 72 36 20 22 27

тем больше эти напряжения. Наиболее опасными для обмотки и изоляции провода являются напряжения растяжения, так как прочность стеклянной изоляции микропровода (как и вообще стекла ) при растяжении в 10-15 раз ниже, чем прочность при сжатии.

Намотанная обмотка пропитывается в стеклоэмали 29 ( ТУ-ДКС № 2-67). представляющей собой смесь легкоплавкого, борно-свинцового силиката с окислами хрома и кобальта, с температурой образования капли 550 + Затем обМотка устанавливается в печь на 90 мин при 620с.

После термообработки не было обнаружено нарушений в изоляции микропровода (температура начала размяг чения изоляции 700-720 с) и стекания эмали (температура полного растекания эмали 715 + 15с) .

Обмотка разрезается по образующей снимается с каркаса (самопроизвольное отслоение в виде браслета, толщиной 30-60 мкм) и укладывается на пластину из ковара (толщиной 1,2-2мг d прорезями, Ковар выбран из сообра-жений высокой механической прочности его спаев со стеклом, способностью хорошо паяться твердыми и мягкими пр поями, его хорошим согласованием по ТКР со стеклом и литым микропроводом в стеклянной изоляции. Пластина предварительно покрывается суспензией стеклоэмали № 29 и на ее слой (по мокрому) укладывается обмотка.

Пластина с обмоткой нагревается (кратковременно в течение 1,5-2 мин) до 600°С, охлаждается до комнатной температуры и на поверхность обмотки цапон-лаком Наносится защитное покрытие от плавиковой кислоты (35% раствор фтористо-водородной кислоты, ГОСТ 2567-54). Непокрытыми остаются участки будущих контактных узлов (ширина 2-3 мм) и проводящего элемента в виде дорожки (ширина 1,5-2 мм которые затем и подвергаются травлению в плавиковой кислоте в течение 5-7 мин.

После промывки, стравленные учаски обрабатываются припоем ПСР-45 (температура полного расплавления 625 с), к полученным контактным узлам подсоединяются токоподводы, и над прорезями пластины обламывается микропровод. Ломка микропровода над прорезью не вызывает затруднений и не приводит к браку, а торцы легко зачищаются.

Для удобства обрезку пластины по линии разреза осуществляют после подгонки сопротивления каждого резистивного элемента к номинальному значению с заданной точностью. Подгонку проводят скальшанием при помощи скальпеля жилы микропровода. Наличие проводящего элемента в виде дорожки позволило осуществлять подгонку практически с точностью до предела, ограничиваемого точностью измерительной аппаратуры, так как представляется возможность исключат отрезки микропровода из схемы резистора, равные всей длине резистивного элемента и до 1/5 его длины.

После подгонки резистор вновь покрывается тонким слоем стеклоэмали 29 и в течение 15-20 с выдерживается в печи при . При этом не наблюдалось необратимых уходов по сопротивлению и нарушений в контактных узлах.

Предлагаемое устройство повышает точность номинсшьных значений сопротивлений ниэкоомных прецизионных постоянных проволочных резисторов, рас- ширнет диапазон их номинальных зна чений на нижних пределах.

Формула и,зобретения

Низкоомный прецизионный постоянОный про1волочный резистор, содержащий диэлектрическую подложку с нитевидными резистивными элементами, на концах которых выполнены токоподводы, отличающийся тем,

5 что, с целью повышения стабильности параметров резистора, он снабжен проводящим элементом в виде дорожки, расположенной под углом к нитевидным параллельным резистивным элементам

0 и связывающей не менее 1/5 резистивных элементов, причем нитевидные параллельные резистивные элементы выполнены в виде литого микропровода в стеклянной изоляции, а диэлектрическая подложка выполнена из ните5видных параллельных резистивных элементов, пропитанных стеклоэмалью и скрепленных пластиной из материала с высокой теплопроводностью.

Источники информации,

0 принятые во внимание при экспертизе

№ 448484. кл. Н 01 G 4/40, 19.01.72.

Авторы

Даты

1981-02-28—Публикация

1979-03-21—Подача