Изобретение относится к области разработки сплавов на основе серебра для литья аморфных микропроводов с высокой прочностью и малым температурным коэффициентом сопротивления (ТКС).

Резистивные микропровода имеют широкий спектр погонных сопротивлений, близкий к нулю температурный коэффициент сопротивлений (ТКС), высокую временную и температурную стабильность и применяются для изготовления прецизионных резистивных элементов - резисторов, делителей напряжения и др.

Известные сплавы для литья микропроводов на основе серебра имеют низкий ТКС (Табл. 1). Однако прочность известных микропроводов на основе серебра, имеющих низкий ТКС и низкие значения погонного сопротивления (Rпог), весьма низкая и не превышает 480 МПа. Такая прочность не удовлетворяет требованиям схемных элементов и сенсорных устройств, работающих в жестких условиях эксплуатации при воздействии температурных нагрузок и других динамических факторов. Расчеты показывают, что прочность микропроводов, используемых для этих случаев, должна составлять не менее 600-700 МПа.

Наиболее близким предлагаемому сплаву по технической сущности и достигаемому положительному эффекту является сплав по а.с. 507662 (состав приведен в таблице 1).

Недостатками прототипа являются: низкая механическая прочность микропроводов, не удовлетворяющая условиям создания современных системных элементов и сенсорных устройств, работающих в жестких условиях эксплуатации.

Техническим результатом изобретения является повышение прочности низкоомных микропроводов с малым ТКС не менее 600-700 МПа.

Технический результат достигается за счет создания аморфного состояния сплава и обеспечения его чистоты по неметаллическим включениям (оксидам, нитридам, нитратам).

Для этого в сплав системы Ag-Mn-Si-B дополнительно вводится церий, цирконий, лантан и иттрий при следующем соотношении компонентов (мас.%):

Mn - 16-20

Si - 8-10

В - 2,7-3,3

Zr - 3-6

Се - 0,4-0,6

La - 0,1-0,4

Y - 0,05-0,2

Ag - остальное

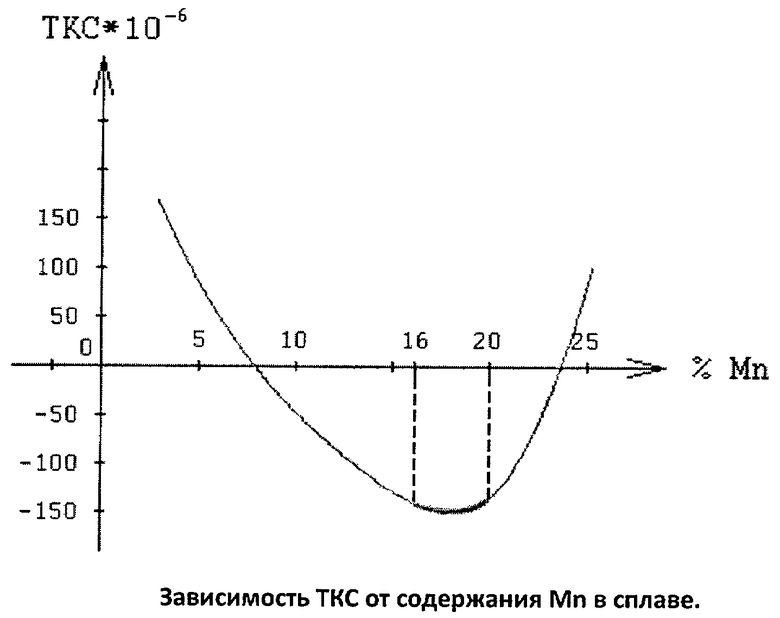

Введение в серебро 16-20% Mn обеспечивает максимальное отрицательное значение ТКС - до минус 120*10-6К-1.

Любое дополнительное введение в сплав других легирующих компонентов или увеличение содержания Mn приводит к изменению характера кривой ТКС=f(%Mn) (см. чертеж).

Минимум соответствует 16-20%Mn. Однако получить устойчивый процесс литья микропроводов из двойного сплава Ag-(16-20)%Mn практически не удается из-за отсутствия смачивания в системе расплав металл-боросиликатное стекло. Для улучшения смачивания и, соответственно, технологичности процесса литья в сплав дополнительно комплексно вводится бор и кремний. Наибольший положительный эффект достигается при введении 8-10%Si и 2,7-3,3%В. Оптимальными являются не только абсолютные значения Si и В, но и соотношения Si:B=3:1. При этом удается получить микропровода длиной более 1000 метров. Однако прочность микропроводов остается относительно невысокой - не более 300 МПа, а ТКС при этом находится в пределах от минус 20*10-6К-1 до минус 35*10-6К-1.

Создание существенно более прочного аморфного состояния сплава достигается дополнительным введением в сплав на основе серебра эффективного аморфизатора циркония в количестве 3-6%. При меньших, чем 3% Zr аморфизации не наблюдается. При содержании Zr больше 6% существенно ухудшается непрерывный процесс литья микропроводов. Прочность микропроводов при содержании 3-6%Zr возрастает до 700-750 МПа. Однако из-за наличия в жиле микропровода (диаметром от 1 до 20 мкм) значительного количества неметаллических включений (соединений компонентов сплава с кислородом, водородом и азотом) наблюдается существенная хрупкость микропровода, что исключает его практическое использование. Для исключения этого явления в сплав дополнительно комплексно вводятся малые добавки редкоземельных элементов (РЗЭ) - церия 0,4-0,6%, лантана 0,1-0,4% и иттрия 0,05-0,2%, имеющих наибольшее сродство к кислороду, водороду и азоту соответственно. Только комплексное введение РЗЭ обеспечивает эффективную очистку от указанных выше неметаллических включений. Нижнее значение РЗЭ определяется началом эффекта модификации сплава; превышение выбранных значений РЗЭ существенно снижает достигнутое высокое значение прочности микропровода. Заявляемые оптимальные значения РЗЭ обеспечивают суммарное снижение неметаллических включений почти в 100 раз.

Микропровода из заявляемого сплава имеют следующие характеристики (табл.2):

ТКС (2-5)*10-6К-1

σв 750-780 МПа

Rпог 0,5-40 кОм/м

Iмакс 3000 м

Пример практической реализации предлагаемого изобретения

Выплавка сплава осуществляется вакуумно-аргонным методом на высокочастотных установках мощностью 5 кВт в алундовых тиглях. Литье микропроводов из полученного сплава осуществляется по типовой технологии по методу А.В.Улитовского с помощью высокочастотной установки с рабочей частотой 440 кГц с использованием боросиликатных стекол типа С37-2.

Эффективная оценка свойств микропровода является одним из условий рационального использования.

Для определения разрывного усилия используют комбинированную установку: модернизированная стойка Instron 1340 с возможностью записи аналогового сигнала на IBM компьютере, силоизмерители Instron с возможностью использовать от 5 до 100% полной шкалы (10 и 1000 Н соответственно), электрический привод (машина Дубова-Регеля, аналог Instron 1185 с электрическим приводом) с редуктором, позволяющим реализовать скорости перемещения от 104 до 6 мм/мин.

Погонное сопротивление микропровода определяют на отрезках в 100 мм. Для этих целей используют предметные столики, расстояние между токоподводами которых составляет 100±2 мм.

Для измерения ТКС литого микропровода используют «метод горизонтальной нити». В основу указанного метода положен нагрев достаточно длинного горизонтально расположенного отрезка микропровода в условиях естественной конвекции. Отрезок микропровода нагревают электрическим током и по мощности, выделяющейся на отрезке, условиям теплоотдаче судят о средней температуре образца.

Для обеспечения высокой точности и скорости измерения ТКС больших отрезков микропровода его измеряют на стеклянных бобинах со специальной обмоткой. Нагрев образцов производят в термостатах, охлаждение - в криостатах, измерение сопротивления - по обычным схемам.

Длина микропровода рассчитывается исходя из количества витков и диаметра катушки.

Аморфное состояние определяется на рентгеновской установке типа ДРОН-4 по типовой методике.

| название | год | авторы | номер документа |

|---|---|---|---|

| АМОРФНЫЙ РЕЗИСТИВНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 2007 |

|

RU2351672C2 |

| Медно-никелевый сплав для литья микропроводов в стеклянной изоляции | 2022 |

|

RU2801844C1 |

| ИЗНОСО-КОРРОЗИОННОСТОЙКИЙ МЕДНО-НИКЕЛЕВЫЙ СПЛАВ | 2013 |

|

RU2553799C2 |

| Износостойкий резистивный сплав на основе меди с отрицательным температурным коэффициентом сопротивления | 2022 |

|

RU2796582C1 |

| СПЛАВ НА ОСНОВЕ СЕРЕБРА ДЛЯ НАНОСТРУКТУРИРОВАННЫХ ПОКРЫТИЙ | 2007 |

|

RU2350673C1 |

| АМОРФНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ЛИТЬЯ МИКРОПРОВОДОВ | 2008 |

|

RU2424349C2 |

| КОМПОЗИЦИОННЫЙ СПЛАВ НА ОСНОВЕ Co-TiB-BN | 2013 |

|

RU2539553C1 |

| ЛИТЕЙНЫЕ МАГНИЕВЫЕ СПЛАВЫ | 2004 |

|

RU2351675C2 |

| СПЛАВ НА ОСНОВЕ СИСТЕМЫ НИКЕЛЬ-ХРОМ | 2014 |

|

RU2561627C1 |

| ПРИГОДНЫЙ ДЛЯ ОБЖИГА ЛЕГКОПЛАВКИЙ НИКЕЛЬ-ХРОМОВЫЙ СПЛАВ ДЛЯ ПОЛУЧЕНИЯ ОБЛИЦОВАННОЙ КЕРАМИКОЙ РЕСТАВРАЦИИ ЗУБОВ | 2008 |

|

RU2469698C2 |

Изобретение относится к сплавам на основе серебра для литья микропроводов с высокой прочностью и малым температурным коэффициентом сопротивления (ТКС). Техническим результатом изобретения является достижение прочности низкоомных микропроводов с малым ТКС не менее 600-700 МПа. Сплав содержит, мас.%: марганец 16-20; кремний 8-10; бор 2,7-3,3; цирконий 3-6; церий 0,4-0,6; лантан 0,1-0,4; иттрий 0,05-0,2; серебро остальное. Максимальное отрицательное значение ТКС сплава составляет до минус 120*10-6К-1. 2 табл., 1 ил.

Аморфный сплав на основе серебра для литья микропроводов, содержащий кремний, бор и церий, отличающийся тем, что он дополнительно содержит цирконий, лантан и иттрий при следующем соотношении компонентов, мас.%:

| Сплав на основе серебра | 1974 |

|

SU507662A1 |

| СПЛАВ НА ОСНОВЕ СЕРЕБРА | 0 |

|

SU396398A1 |

| ЗАПОРНЫЙ КЛАПАН | 2001 |

|

RU2219408C2 |

| CN 1958819 А, 09.05.2007. | |||

Авторы

Даты

2010-06-27—Публикация

2008-10-02—Подача