Изобретение относится к микрометаллургии, в частности к получению резистивных микропроводов в стеклянной изоляции с токопроводящей жилой из прецизионного сплава системы Ni-Cr-Si, изготавливаемых методом Тейлора-Улитовского на установке литья микропровода, перспективных для создания высокоомных, высокоточных и высокостабильных резисторов.

Изготовление микропровода заключается в высокочастотной плавке навески прецизионного сплава системы Ni-Cr-Si, помещенной в трубку из боросиликатного стекла, с последующим вытягиванием микропровода в виде стеклянного капилляра, полость которого заполнена прецизионным сплавом. К микропроводам в стеклянной изоляции для указанной области применения предъявляется комплекс требований: диаметр микропровода не более 40 мкм при диаметре жилы не более 10 мкм, длина единичного отрезка более 1000 м, отсутствие трещин на поверхности стеклянной изоляции, погонное сопротивление единичного отрезка литого провода должно быть не менее 200 кОм/м, возможность наматывания на цилиндрическую поверхность диаметром 20-40 мм без нарушения целостности.

Известен способ изготовления проволоки из аморфного сплава, покрытой слоем стекла, с использованием технологии формирования проволоки посредством вытягивания проволоки в стеклянной трубке (US 5240066 А, 22.02.1995). Металлическую заготовку размещают в стеклянной трубке, расплавляют ее вместе с трубкой и вытягивают полученный расплав в виде проволоки и охлаждают со скоростью, при которой металл расплава проволоки сохраняет аморфную структуру. Недостатком данного способа является то, что слой стекла на поверхности проволоки создает дополнительное механическое напряжение в аморфном материале, которое, в свою очередь, ухудшает ее механические и проводящие свойства, что препятствует формированию резистивных элементов путем наматывания на цилиндрическую поверхность диаметром 20-40 мм без нарушения целостности проволоки. Кроме того, в слое стекла на поверхности аморфной проволоки образуются трещины и сколы, что также приводит к нежелательному нарушению механических и проводящих характеристик по длине проволоки.

Известен способ повышения производительности получения тонких литых микропроводов со стабильным химическим составом (SU 138 5145 А1, 14.07.1986). Навеску металла или сплава помещают в стеклянную трубку, нагревают ее в поле высокочастотного индуктора, формируют микрованну в виде расплавленной капли в вязкой стеклянной оболочке на конце стеклянной трубки. Затем к концу микрованны припаивают стеклянный стержень, с помощью которого вытягивают вниз капилляр, заполненный материалом навески, и направляют полученный капилляр в клиновую щель вращающегося шпинделя приемного механизма. Недостатком данного способа является невозможность получения микропровода длиной не менее 1000 м со стабильным химическим составом по длине. Это существенно сокращает практические и коммерческие возможности известного способа получения микропроводов.

Известен способ получения сплава для литья коррозионностойких микропроводов (RU 2 424 349 С2, 26.11.2008), используемых при получении термопар с высокой термо-ЭДС, работающих в жестких условиях эксплуатации. Повышение показателей коррозионной стойкости сплава достигается дополнительным введением аморфизатора - бора в количестве от 6 до 9 мас. %. Для увеличения удельного сопротивления вводится элемент с большим атомным радиусом. Таким элементом, повышающим удельное сопротивление, является цирконий, вводимый в количестве от 3 до 6 мас. %. Наличие в сплаве циркония в указанных количествах повышает удельное сопротивление до 1,6-1,9 Ом×мм2/м. При этом показатели коррозионной стойкости остаются высокими, аморфная структура также сохраняется. Для повышения технологических свойств при сохранении высокой коррозионной стойкости в сплав вводится 6,0-9,0 мас. % кремния, чьи окислы являются основными в составе стекла. Недостатком указанного способа является невозможность изготовления микропровода в стеклянной изоляции, у которого погонное сопротивление единичного отрезка должно быть не менее 200 кОм/м.

Наиболее близким по технической сущности к заявляемому изобретению является способ создания электрического контакта микропровода в стеклянной изоляции из сплавов 72НХГС, из манганина, из меди и других металлов с электропроводящим покрытием путем высоковольтного пробоя изоляции (SU 431 560 А1, 10.04.1975), выбранный в качестве прототипа. В известном авторском свидетельстве раскрывается способ создания электрического контакта из микропровода в стеклянной изоляции с электропроводящим покрытием путем высоковольтного пробоя изоляции, заключающийся в том, что перед разрушением стеклянной изоляции на участки уложенного на основание микропровода, граничащие с зоной контакта, наносят защитный изоляционный слой и электропроводящее покрытие наносят с перекрытием краев изоляционного слоя. Контактное сопротивление при этом получается, как правило, от десятых до тысячных долей Ом. Недостатком прототипа является невозможность изготовления микропровода диаметром 20-40 мм длиной не менее 1000 м, а также соединение более коротких единичных отрезков путем нанесения на поверхность торцов электропроводящего покрытия и высоковольтного пробоя изоляции, что не позволяет добиться погонного сопротивления единичного отрезка литого провода не менее 200 кОм/м.

К недостаткам известных способов, в том числе и прототипа, относится невозможность получения единичных отрезков микропроводов с длиной более 1000 м и диаметром не более 40 мкм при диаметре жилы не более 10 мкм из прецизионного сплава на основе никеля, обладающих погонным сопротивлением не менее 200 кОм/м и способностью наматываться на цилиндрическую поверхность диаметром 20-40 мм без нарушения целостности проволоки.

Техническим результатом изобретения является создание способа получения микропроводов в стеклянной изоляции с жилой из сплава системы Ni-Cr-Si, который обеспечивает получение микропровода в стеклянной изоляции с длиной единичных отрезков более 1000 м, при этом диаметр микропровода составляет не более 40 мкм при диаметре жилы не более 10 мкм без трещин на поверхности стеклянной изоляции, а погонное сопротивление микропровода составляет 200 кОм/м при возможности его намотки на цилиндрическую поверхность диаметром 20-40 мм без нарушения целостности.

Технический результат достигается за счет того, что в способе получения резистивного микропровода в стеклянной изоляции, включающем плавление навески прецизионного сплава системы Ni-Cr-Si в поле высокочастотного индуктора с формированием микрованны расплава в трубке из боросиликатного стекла, опускающейся со скоростью 1,5-3 мм/мин, производят литье микропровода с длиной единичных отрезков более 1000 м диаметром не более 40 мкм при диаметре жилы не менее 10 мкм вертикально вниз на цилиндрический улавливающий механизм диаметром 20-40 мм, вращающийся со скоростью 200-400 об/мин.

Определено, что оптимальный интервал скорости опускания стеклянной трубки составляет 1,5-3 мм/мин. Установлено, что при скорости опускания вниз менее 1,5 мм/мин микрованна будет находиться выше поля индуктора, что приведет к ее остыванию, снижению текучести и обрыву микропровода. В то же время при превышении скорости опускания стеклянной трубки свыше 3 мм/мин микрованна будет находиться в нижней части поля индуктора, что приведет к ее перегреву и, соответственно, к чрезвычайно высокой текучести сплава, что приведет к образованию нестабильной толщины жилы изготавливаемого микропровода и негативно скажется на погонном сопротивлении.

Определено, что скорость намотки готового микропровода на приемный механизм улавливающего устройства диаметром 20-40 мм, является важным параметром в процессе литья отрезков микропроводов с длиной более 1000 м и составляет 200-400 об/мин. При значении вращения принимающего цилиндра менее 200 об/мин осуществляется изготовление микропровода большого диаметра токопроводящей жилы, что снижает резистивные характеристики микропровода до 100 кОм/м. При скорости вращения свыше 400 об/мин изготовление микропровода становится невозможным ввиду того, что происходит утонение токопроводящей жилы, за счет чего снижаются прочностные характеристики микропровода и происходит обрыв готового изделия.

Определено, что оптимальное соотношение диаметра жилы к диаметру стеклянной изоляции составляет от 1/1,4 до 1/1,5. При сохранении данного соотношения реализуется возможность наматывания микропровода на поверхность приемного механизма улавливающего устройства диаметром 20-40 мм без нарушения его целостности, так как на границе раздела жила-стеклянная изоляция формируется переходный слой толщиной не менее 2 мкм, который обеспечивает механическую прочность микропровода при намотке. При значении вращения принимающего цилиндра ниже 200 об/мин данное соотношение изменятся в меньшую сторону и составляет 1/1, в результате чего происходит активная диффузия сплава в стекло, увеличивается толщина переходного слоя до 4-6 мкм, за счет чего уменьшается количество сплава, обеспечивающего механическую прочность микропровода и происходит обрыв при его намотке на принимающее устройство. При скорости вращения свыше 400 об/мин данное соотношение изменятся в большую сторону и составляет более 1/2, причем высокие сжимающие напряжения стеклянной изоляции при затвердевании приводят к обрыву жилы внутри микропровода.

Практическая реализация предлагаемого технического решения:

- получение слитка прецизионного сплава посредством сплавления исходных компонентов в индукционной печи;

- изготовление навесок прецизионного сплава с использованием ленточнопильного станка;

- загрузка навески прецизионного сплава в стеклянную трубку с запаянным концом;

- опускание трубки с навеской в поле высокочастотного индуктора со скоростью 1,5-3 мм/мин;

- после формирования микрованны осуществляется вытягивание стеклянного капилляра через водоохлаждаемую зону на цилиндр приемного механизма диаметром 20-40 мм, вращающийся со скоростью 200-400 об/мин.

Сущность изобретения поясняется чертежами:

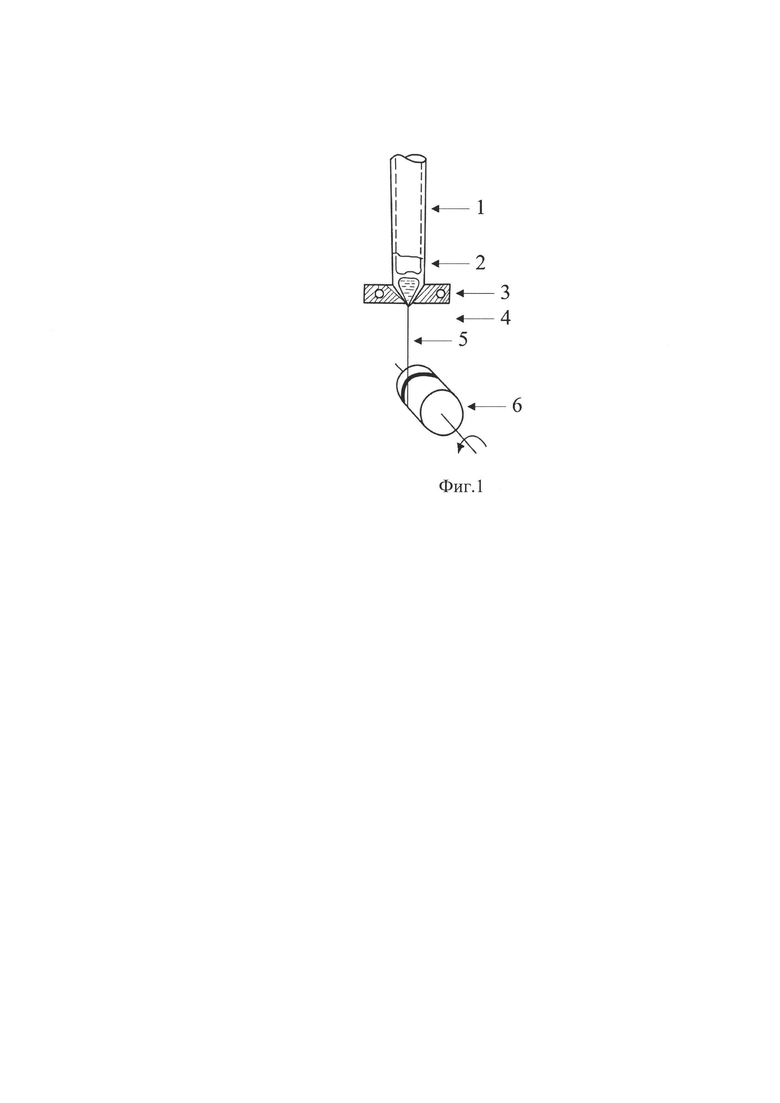

фиг. 1 - схема литья микропровода: 1 - стеклянная трубка; 2 - микрованна расплава; 3 - высокочастотный индуктор; 4 - водоохлаждаемая зона; 5 - микропровод; 6 - приемный механизм;

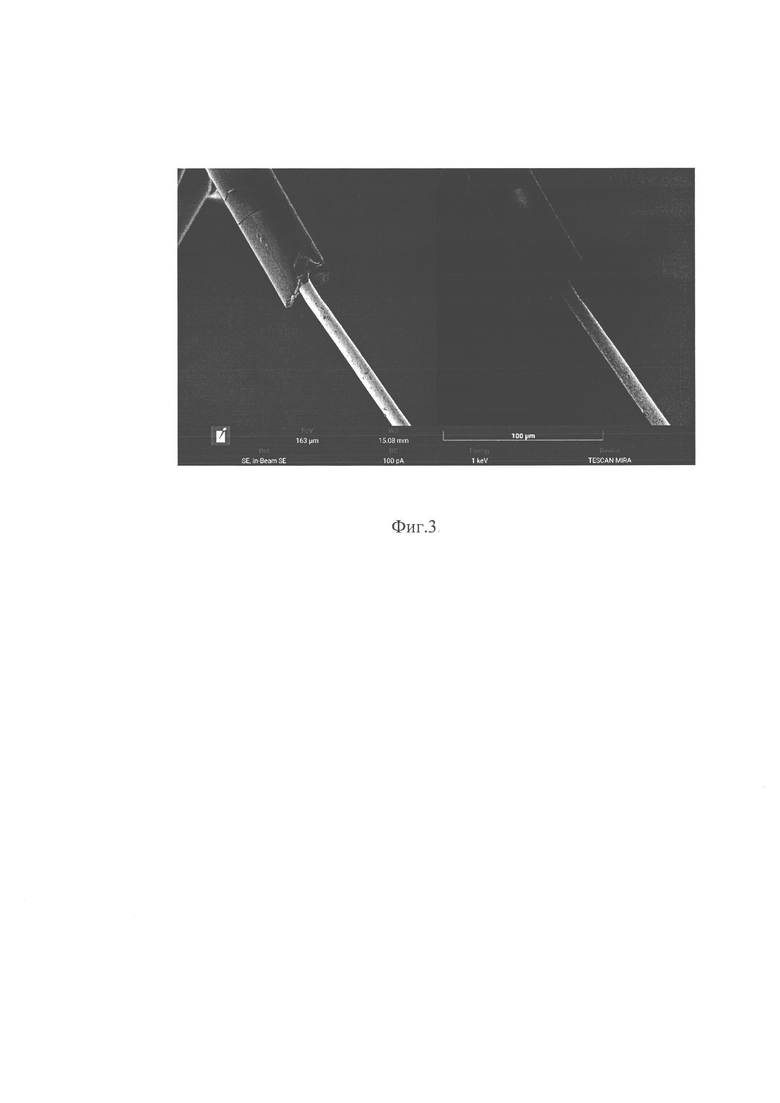

фиг. 2 - СЭМ изображение различных отрезков микропровода, выбранных в произвольном порядке из длины готового продукта.

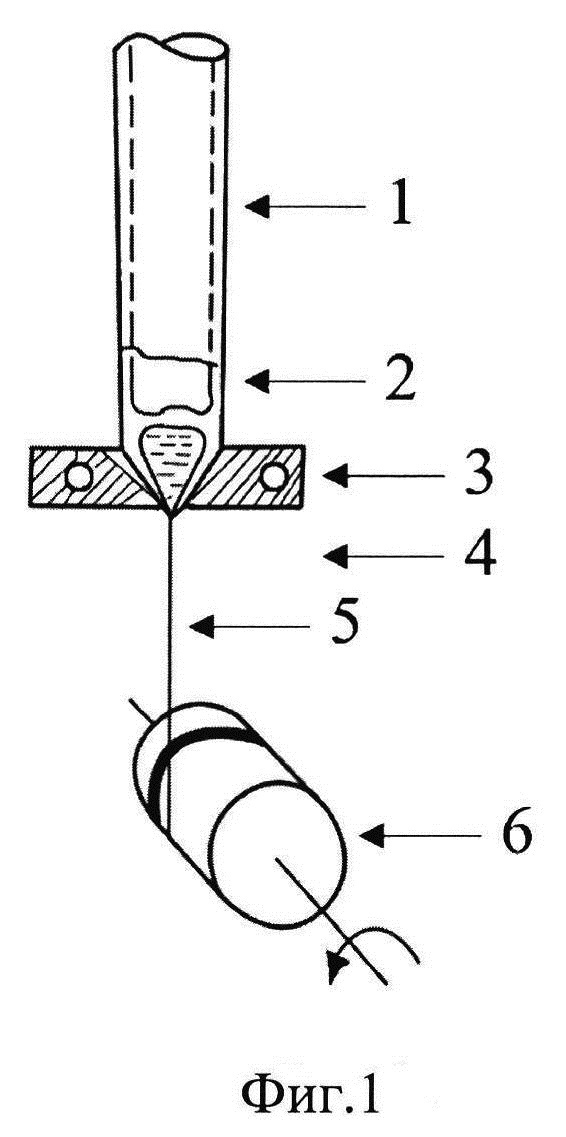

фиг. 3 - СЭМ изображение отрезка микропровода со специально разрушенной стеклянной изоляцией с целью определения его толщины и толщины токопроводящей жилы.

Экспериментальные исследования выполнены на оборудовании Центра коллективного пользования научным оборудованием «Состав, структура и свойства конструкционных и функциональных материалов» НИЦ «Курчатовский институт» - ЦНИИ КМ «Прометей» при финансовой поддержке Министерства науки и высшего образования - соглашение №13.ЦКП.21.0014 (075-11-2021-068).

Уникальный идентификационный номер - RF-2296.61321X0014.

Пример 1

Выплавка прецизионного сплава производилась в индукционной печи с набивной футеровкой, химический состав, масс. %: Ni - 75,2%, Cr - 18%, Si - 6,8% (соответствует марке 70НХС). После кристаллизации слиток разрезался на ленточнопильном станке с целью получения навесок. После того как была получена навеска прецизионного сплава весом 5 г, она помещалась в боросиликатную стеклянную трубку, химический состав, масс. %: SiO2 - 55%, PbO - 30%, K2O - 9,2%, Na2O - 3,8%, Al2O3 - 2% (соответствует С87-1) с запаянным концом и плавно со скоростью 1,5 мм/мин опускалась в поле высокочастотного индуктора. Далее из образовавшейся микрованны расплава и стекла осуществлялось вытягивание капилляра через зону активного охлаждения водой, образуя микропровод, который далее забрасывался на цилиндрический улавливающий механизм, вращающийся со скоростью 200 об/мин. Диаметр микропровода, получаемого таким способом, составляет 40 мкм с диаметром жилы 10 мкм, длина единичных отрезков составила 2000 м, соотношение диаметра жилы к диаметру стеклянной изоляции составляет 1/1,5, толщина переходного слоя 3 мкм, сопротивление 200 кОм/м.

Пример 2

Выплавка прецизионного сплава производилась в индукционной печи с набивной футеровкой, химический состав, масс. %: Ni - 75,2%, Cr - 18%, Si - 6,8% (соответствует марке 70НХС). После кристаллизации слиток разрезался на ленточнопильном станке с целью получения навесок. После того как была получена навеска прецизионного сплава весом 5 г она помещалась в боросиликатную стеклянную трубку, химический состав, масс. %: SiO2 - 55%, PbO - 30%, K2O - 9,2%, Na2O - 3,8%, Al2O3 - 2% (соответствует С87-1) с запаянным концом и плавно со скоростью 3 мм/мин опускалась в поле высокочастотного индуктора. Далее из образовавшейся микрованны расплава и стекла осуществлялось вытягивание капилляра через зону активного охлаждения водой, образуя микропровод, который далее забрасывался на цилиндрический улавливающий механизм, вращающийся со скоростью 400 об/мин. Диаметр микропровода, получаемого таким способом, составляет 23 мкм с диаметром жилы 6 мкм, длина единичных отрезков составила 3000 м, соотношение диаметра жилы к диаметру стеклянной изоляции составило 1/1,4, толщина переходного слоя 2 мкм, сопротивление 200 кОм/м.

Использование способа получения литого микропровода из прецизионного сплава системы Ni-Cr-Si (марки 70НХС) перспективно для изготовления высокоомных резисторов с заданными характеристиками, что позволит обеспечить производство электротехнических устройств.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННЫХ МИКРОПРОВОДОВ | 2008 |

|

RU2396621C1 |

| Способ формирования микрованныдля лиТья МиКРОпРОВОдА B CTEK-ляННОй изОляции | 1979 |

|

SU819823A1 |

| Способ изготовления литого микропровода в стеклянной изоляции | 1973 |

|

SU505032A1 |

| Способ изготовления литого микропровода | 1978 |

|

SU765888A1 |

| Медно-никелевый сплав для литья микропроводов в стеклянной изоляции | 2022 |

|

RU2801844C1 |

| Способ изготовления литого микропровода | 1979 |

|

SU788185A1 |

| Технологическая линия по производству литого микропровода в стеклянной изоляции | 1979 |

|

SU1081670A1 |

| АМОРФНЫЙ РЕЗИСТИВНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 2007 |

|

RU2351672C2 |

| Способ управления процессом литья микропровода | 1979 |

|

SU1088076A1 |

| Способ изготовления литого микропровода | 1980 |

|

SU970483A1 |

Изобретение относится к области электротехники, а именно к способу получения микропроводов в стеклянной изоляции с токопроводящей жилой из прецизионного сплава системы Ni-Cr-Si, изготавливаемых методом Тейлора-Улитовского на установке литья микропровода, и может быть использовано для создания высокоомных, высокоточных и высокостабильных резисторов. Повышение стабильности толщины жилы и прочностных характеристик микропровода за счет исключения трещин на поверхности стеклянной изоляции является техническим результатом, который достигается за счет того, что в качестве стеклянной изоляции используют боросиликатную трубку с навеской прецизионного сплава внутри и запаянным концом, которую плавно со скоростью 1,5-3 мм/мин опускают в поле высокочастотного индуктора, при этом намотку литого микропровода на приемную вращающуюся бобину диаметром 20-40 мм осуществляют со скоростью 200-400 об/мин. 3 з.п. ф-лы, 3 ил., 2 пр.

1. Способ получения микропроводов в стеклянной изоляции с жилой из сплава системы Ni-Cr-Si, отличающийся тем, что в качестве стеклянной изоляции используют боросиликатную трубку с навеской прецизионного сплава внутри и запаянным концом, которую плавно со скоростью 1,5-3 мм/мин опускают в поле высокочастотного индуктора, а намотку литого микропровода на приемную вращающуюся бобину диаметром 20-40 мм осуществляют со скоростью 200-400 об/мин.

2. Способ по п. 1, отличающийся тем, что используемый прецизионный сплав имеет следующий состав, мас.%: Ni - 75,2, Cr - 18, Si - 6,8.

3. Способ по п. 1, отличающийся тем, что используемая боросиликатная трубка имеет следующий состав, мас.%: SiO2 - 40,2, ВаО - 7,0, Al2O3 - 3,5, PbO - 41,0, Na2O - 7,0, Bi2O3 - 1,0, As2O3 - 0,3.

4. Способ по п. 1, отличающийся тем, что соотношение диаметра жилы и диаметра стеклянной изоляции составляет от 1/1,4 до 1/1,5 при формировании переходного слоя толщиной не менее 2 мкм на границе раздела жила-стеклянная изоляция.

| SU 431560 A1, 10.04.1975 | |||

| АМОРФНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ЛИТЬЯ МИКРОПРОВОДОВ | 2008 |

|

RU2424349C2 |

| Способ изготовления литого микропровода | 1986 |

|

SU1385145A1 |

| US 5240066 A1, 31.08.1993 | |||

| ВОЛНОВОЙ ДВИЖИТЕЛЬ ПОДВОДНОГО АППАРАТА | 2002 |

|

RU2305047C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННЫХ МИКРОПРОВОДОВ | 2008 |

|

RU2396621C1 |

| ЬЛ;:НШ"ШНН'!ЕОьЛЯ | 0 |

|

SU368653A1 |

Авторы

Даты

2024-04-09—Публикация

2023-10-30—Подача