1

Изобретение относится к черной металлургии, конкретно К устройству рабочих окон сталеплавильных печей.

Известно рабочее окно сталеплавильной печи, имеющее устройство для воздушной отсечки выбивающихся из окон дымовых газов 1. Устройство выполнено в виде коллекторов, размещенных в подвижных крышках вдоль боковых сторон. Каждый коллектор снабжен тремя соплами, направленными горизонтально и параллельно плоскости окна.

Однако данное устройство не может обеспечить эффективного устранения выбросов дымовых газов из окна ino следующим причинам.

Во-первых, при направлении осей сопл параллельно плоскости окна в месте встречи вытекающих из них струй со струями противоположного направления или с торцом противоположной крышки поток газа обязательно разделяют на два, один из которых направлен в рабочее пространство печи, а другой - из окна в цех. В результате выбивание газов из окна может даже увеличиться.

Во-вторых, при малом числе сопл, например при трех, с каждой стороны окна

расстояние между соплами оказываются настолько большими, что дымовые газы свободно проходят между струями, вытекающими из соседних сопл.

Наиболее близким по технической сущности и достигаемому результату к описываемому изобретению является рабочее окно двухванной сталеплавильной печи, содерл ащее раму с проемом, расположенную на ней с зазором заслонку, прикрепленные к раме параллельно боковым торцам заслонки коллекторы, в боковых стенках которых вмонтированы по высоте проема сопла, направленные в проем рамы. Боковые стенки с соплами расположены по отношению к раме под углом 45-70°С, а каждый коллектор снабжен двумя дополнительными соплами, нижние из которых расположены на расстоянии от верхнего среза проема, равном 0,1-0,3 его ширины, направленными под углом 15-40° к горизонтали и под углом 10-45° в плане 2.

Однако в таком устройстве воздух завесы входит в проем окна отдельными струями и на некотором расстоянии от коллектора, где струи еще не слились в одну сплошную струю, дымовые газы могут проходить между струями из печи в цех и задача максимально возможного устранения выбросов запыленных газов не может быть решена полностью. Устранить эти выбросы газов можно лишь иутем инжектирования их в струи завесы, что требует повышениых расходов воздуха. При подаче воздуха в лроем окна рассредоточенными струями наблюдается повышенный подсос холодного воздуха атмосферы в завесу, что ухудшает тепловую работу печИ. Уменьшить подсосы атмосферного воздуха было бы возможно путем подачи его в виде сплошной плоской струи, истекающей. например, из щелевого коллектора. Однако применение щелевого коллектора на двухванной печи недопустимо из-за возможного забивания узкой щели (ширины 2-3 мм) брызгами металла и шлака. Увеличение же ширины щели приведет к повышению расхода воздуха в , что ухудшит тепловую работу печи. Кроме того, сложно изготовить коллектор, имеющий наклонную щель шириной всего 2-3 мм и длиной Около 2000 мм. Целью изобретения является повышение эффективности аэродинамического уплотнения и уменьшение инжекции атмосферного воздуха в рабочее пространство печи. Поставленная цель достигается тем, что в рабочем окне двухванной сталеплавильной печи, содержащем раму с проемом, расположенную на ней заслонку с зазором, прикрепленные к раме параллельно боковым торцам заслонки коллекторы с соплами, боковые стенки которых расположены по отношению « раме под углом 45-70° и снабжены двумя дополнительными соплами, расположенными -на каждом коллекторе, нижние из которых находятся на расстоянии от верхнего среза -проема, равном 0,1-0,3 его ширины, направленными под углом 15-40° к горизонтали и 10-45° в плане, боковые стенки проема рамы, прилегающие к заслонке, выполнены закругленнымИ ПО радиусу, равном 4-7 диаметрам сопла коллектора, а геометрические оси сопл пересекаются с рамой на расстоянии от среза проема, равном 0,8-1,2 радиуса закругления боковых стенок рамы. В устройстве отдельные струи воздуха, ударяясь о ПЛОСКОСТЬ рамы, растекаются по ней и ВХОДЯТ в проем окна как одна сплошная плоская струя. Формирование плоской струи в устройстве достигается без применения щелевого коллектора и обеспечивает повышение эффективности уплотнения три незначительных расходах воздуха в завесу. Снижение расхода воздуха по сравнению с прототипом достигается за счет устранения зазоров между отдельными струями, вытекающими из отдельных сопл. Кроме того, в 1,5-2,0 раза ло сравнению с известным устройством уменьшается подсос наружного воздуха в печь, поскольку плоская струя обладает соответственно меньшей подсасываюшей способностью, чем круглые струи. Выполнение боковой стенки проема рамы закругленной по радиусу, равному 4-7 диаметра сопла коллектора, обеспечивает нужный для эффективной работы завес угол входа струй к плоскости окна (20-45°) за счет частичного прилипания струй завесы к боковым стенкам рамы. Оптимальность выбранного радиуса закругления боковой кромки проема рамы подтверждается следуюш,им. При радиусе закругления боковой кромки менее чем 4 диаметра сопла струи завесы практически слабо .прилипают к боковой стенке рамы и входят в проем окна под небольшим углом (О-15°) к плоскости окна. При таких углах наклона струй, как показывает опыт, эффективность работы завес резко ухудшается. Объясняется это тем, что при направлении струй в плоскости окна или под небольшими углами в месте встречи струй со струями противоположпого направления поток газа обязательно разделяется на два, один из которых наПравлбн в рабочее пространство печи, а другой - из окна в цех. В результате выбивание газов из Окна может даже увеличиться. При увеличении радиуса закругления боковой Стенки рамы более 7 диаметров сопла струи завесы прилипают к боковой стенке рамы или столбикам и входят в проем окна под углом 45-90° к его плоскости. В результате этого центральная часть проема окна не перекрывается струями и выбросы из окна ПОЛНОСТЬЮ не устраняются. Для полного устранения выбросов потребовалось бы значительное увеличение расхода газа на уплотнение. В предложенном устройстве геометрические оси струй завесы пересекаются с рамой «а расстоянии от среза проема, равном 0,8-1,2 радиуса закругления боковых кромок рамы, что обеспечивает слияние отдельных струй завесы в одну плоскую струю. Объясняется это тем, что струя, атакующая под углом плоскую стенку, имеет угол раскрытия в 2-3 раза больший, -чем в случае свободного истечения. В предложенном устройстве отдельные струи завесы после удара в раму входят в проем окна как одна плоская струя. Поскольку подсосы в плоскую Струю значительно меньше. чем в систему одиночных неслившяхся круглых струй, количество воздуха, поступающего в печь с завесой, уменьшается, что улучшает тепловую работу печи. Кроме того, для устранения выбросов дымовых газов из рабочего окна предложенной конструкции потребуется меньший расход воздуха по сравнению С известным устройством. так как в известном устройстве вблизи коллектора дымовые газы могут проходить между отдельными струями и устранить

эти выбросы можно только за счет инжектирования их в завесу, что требует повышенных расходов воздуха.

При указанном расстоянии пересечения геометрических осей струй с рамой предложенное устройство обеспечивает эффективное устранение выбросов дымовых газов из рабочего окна. Это подтверждается тем, что при расстоянии, меньшем 0,8 радиуса закругления боковой кромки рамы, струи завесы не успевают полностью раскрыться на раме и входят в ее проем в виде отдельных струй. В результате этого увеличиваются подсосы .наружного воздуха в завесу, что приводит к ухудшению тепловой работы печи.

При увеличении расстояния более, чем 1,2 радиуса закругления боковой кромки рамы, возрастут потери на трение о раму, и струи будут входить в проем окна с меньшей скоростью, и для полного устранения выбросов дымовых газов также потребуется увеличение расхода воздуха в завесу.

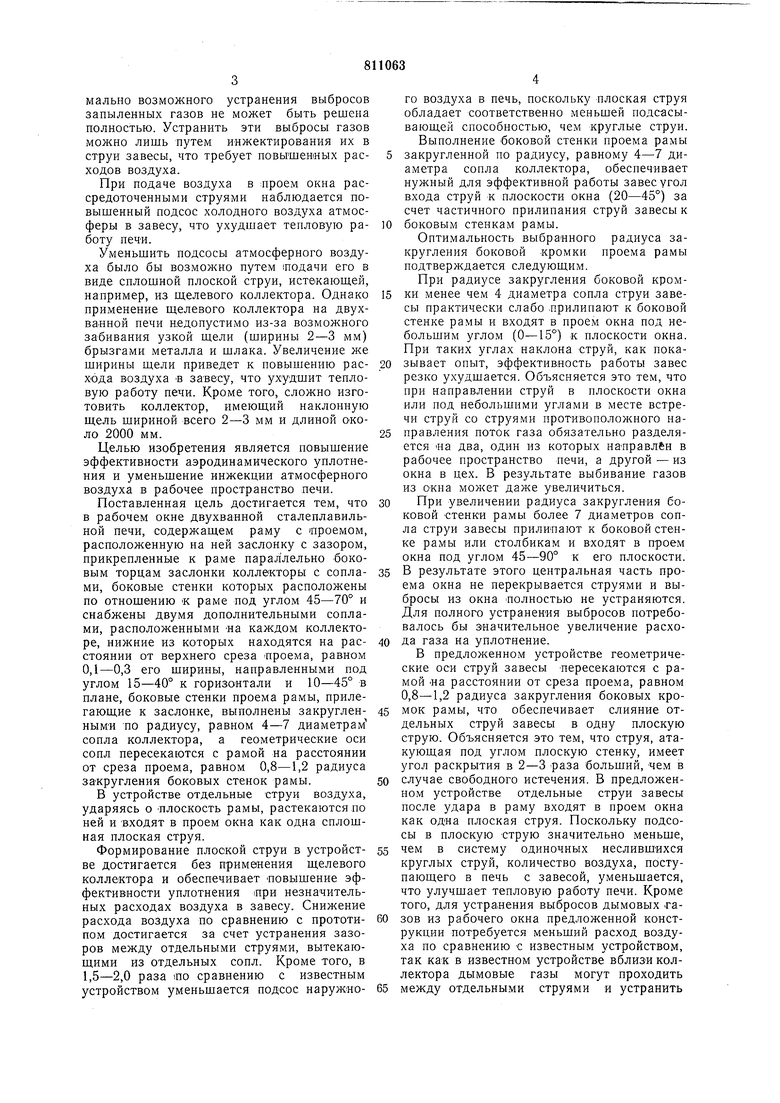

Предложенное рабочее окно было исследовано на воздушной модели двухваниой печи. Испытания показали, что оно обеспечивает эффективное устранение выбросов газов из рабочего окна при более низких расходах подаваемого и инжектируемого воздуха в завесу по сравнению с прототипом. Из приведенных ниже данных моделирования, проведенного авторами, видно, что

предложенное устройство обеспечивает практически полное устранение выбросов из окна при расходе воздуха 1500 , в то время как в известном устройстве при том же расходе подаваемого воздуха выбросы газов из окна составляют еш.е значительную величину (1220 ). Достаточно полное устранение выбросов в известном устройстве достигается лишь при подаче 2000 воздуха (см. табл.).

Подсосы атмосферного воздуха в завесу предложенной конструкции сокращаются на 4000 по сравнению с прототипом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Рабочее окно двухванной сталеплавильной печи | 1980 |

|

SU934164A2 |

| Рабочее окно двухванной сталеплавильной печи | 1978 |

|

SU727952A1 |

| Рабочее окно двухванной сталеплавильной печи | 1982 |

|

SU1046583A1 |

| Двухванная сталеплавильная печь | 1981 |

|

SU979818A1 |

| Способ выплавки стали в двухванном сталеплавильном агрегате | 1988 |

|

SU1693076A1 |

| Газодинамическое уплотнение электродного отверстия дуговой печи | 1983 |

|

SU1125787A1 |

| Двухванная сталеплавильная печь | 1982 |

|

SU1084569A1 |

| Способ управления тепловым режимом в двухванной печи | 1981 |

|

SU988876A1 |

| Двухванная сталеплавильная печь | 1975 |

|

SU625107A1 |

| Уплотняющее устройство печи | 1991 |

|

SU1836618A3 |

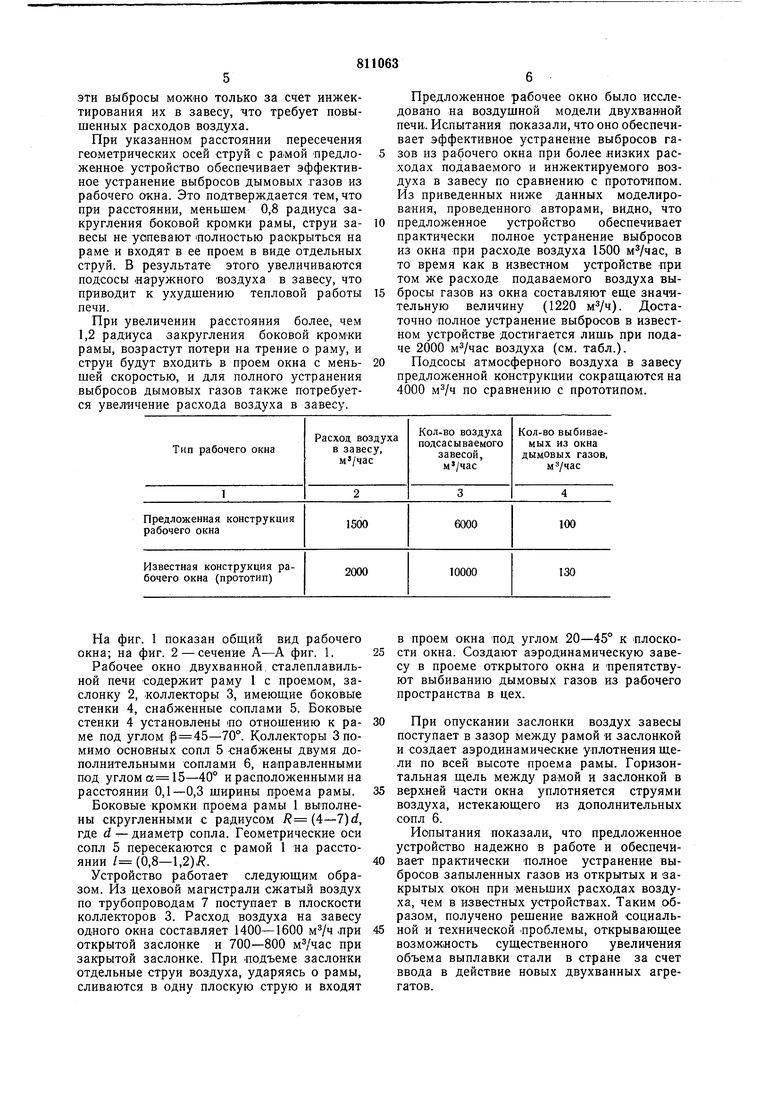

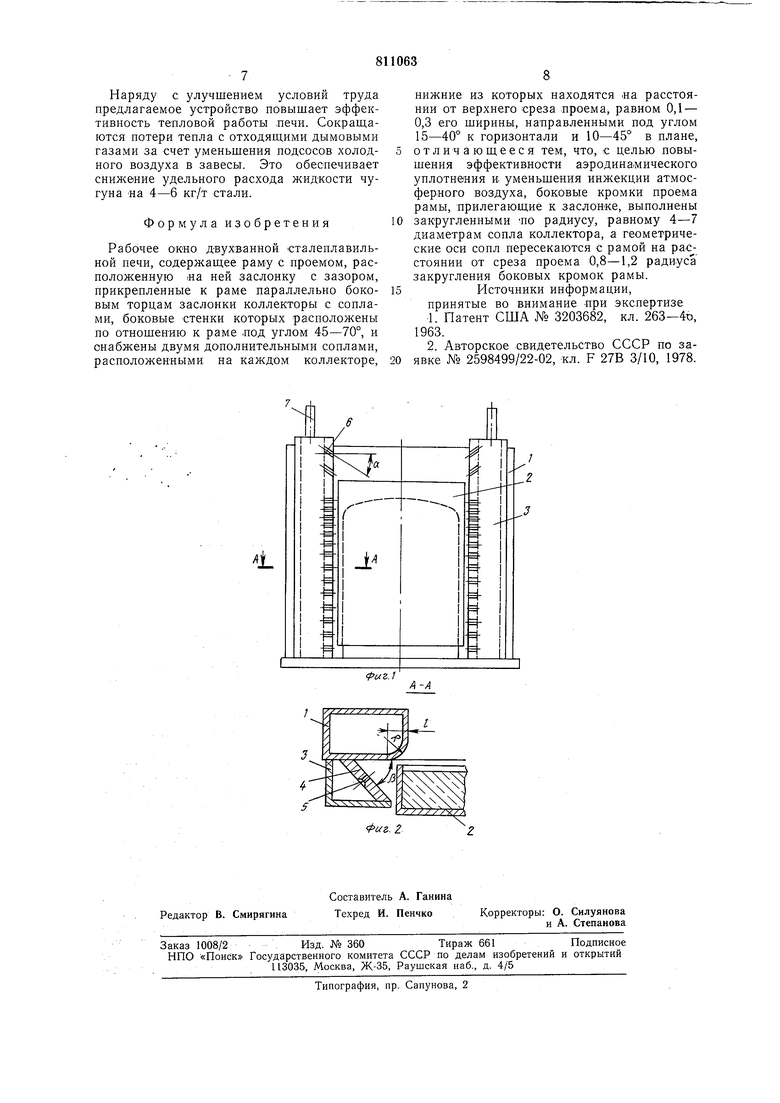

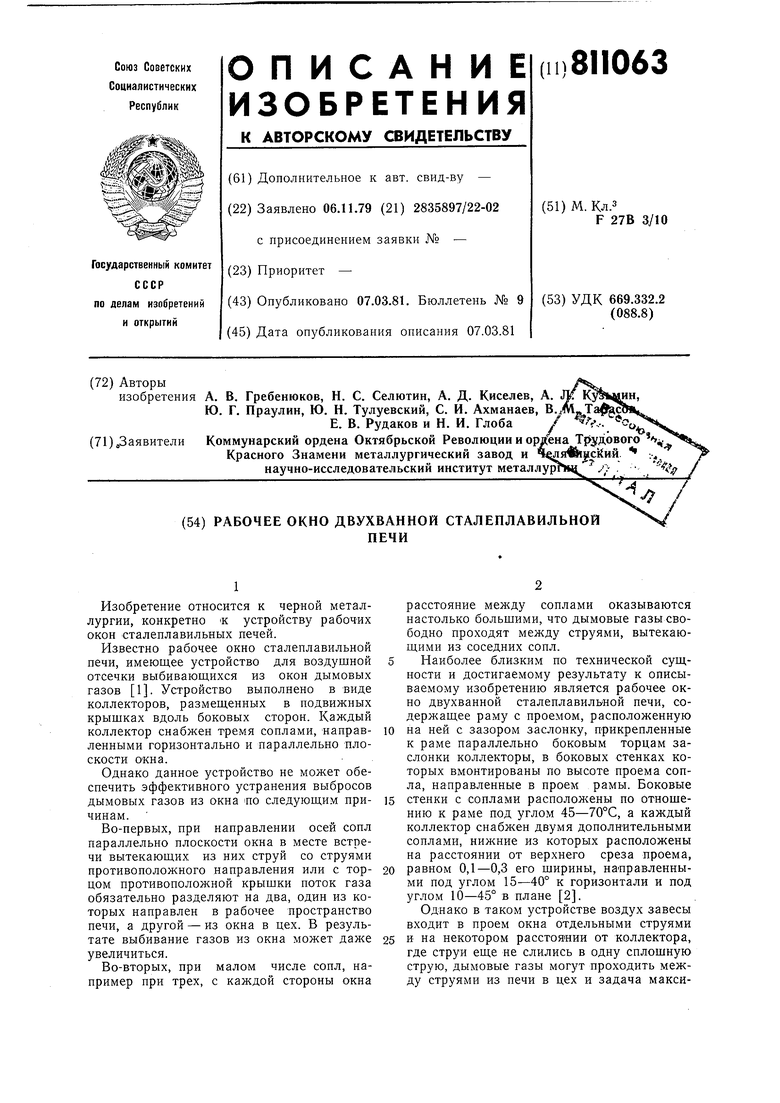

На фиг. 1 показан обш,ий вид рабочего окна; на фиг. 2 - сечение А-А фиг. 1.

Рабочее окно двухванной. сталеплавильной печи -содержит раму 1 с проемом, заслонку 2, коллекторы 3, имеюш.ие боковые стенки 4, снабженные соплами 5. Боковые стенки 4 установлены ло отношению к раме под углом р 45-70°. Коллекторы 3 помимо основных сопл 5 снабжены двумя дополнительными соплами 6, направленными под углом а 15-40° и расположенными на расстоянии 0,1-0,3 ширины проема рамы.

Боковые кромки проема рамы 1 вьшолнены скругленными с радиусом /(4-7)d, где d - диаметр сопла. Геометрические оси сопл 5 пересекаются с рамой 1 на расстоянии /(0,8-1,2)J.

Устройство работает следующим образом. Из цеховой магистрали сжатый воздух по трубопроводам 7 поступает в плоскости коллекторов 3. Расход воздуха на завесу одного окна составляет 1400-1600 лри открытой заслонке и 700-800 при закрытой заслонке. При .подъеме заслонки отдельные струи воздуха, ударяясь о рамы, сливаются в одну плоскую струю и входят

в проем окна под углом 20-45° к -плоскости окна. Создают аэродинамическую завесу в проеме открытого окна и препятствуют выбиванию дымовых газов из рабочего пространства в цех.

При опускании заслонки воздух завесы поступает в зазор между рамой « заслонкой и создает аэродинамические уплотнения щели по всей высоте проема рамы. Горизонтальная щель между рамой и заслонкой в верхней части окна уплотняется струями воздуха, истекающего из дополнительных сопл 6.

Испытания показали, что предложенное устройство надежно в работе и обеспечивает практически полное устранение выбросов запыленных газов из открытых и закрытых окон при меньших расходах воздуха, чем в известных устройствах. Таким образом, получено решение важной социальной и технической проблемы, открывающее возможиость существенного увеличения объема выплавки стали в стране за счет ввода в действие новых двухванных агрегатов.

Наряду с улучшением условий труда предлагаемое устройство повышает эффективность тепловой работы печи. Сокраш,аются потери тепла с отходяш,ими дымовыми газами за счет уменьшения подсосов холодного воздуха в завесы. Это обеспечивает снилсение удельного расхода жидкости чугуна «а 4-6 кг/т стали.

Формула изобретения

Рабочее о«но двухванной сталеплавильной печи, содержаш,ее раму с проемом, расположенную иа ней заслонку с зазором, прикрепленные к раме параллельно боковым торцам заслонки коллекторы с соплами, боковые стенки которых расположены по отношен-ию к раме .под углом 45-70°, и снабжены двумя дополнительными соплами, расположенными на каждом коллекторе,

нижние из которых находятся «а расстоянии от верхнего среза проема, равном 0,1 - 0,3 его ширины, направленными под углом 15-40° к горизонтали и 10-45° в плане, отличаюш,ееся тем, что, с целью повышения эффективности аэродинамического уплотнения и. уменьшения инжекции атмосферного воздуха, боковые кромки проема рамы, прилегаюш,ие к заслонке, выполнены

закругленными ПО радиусу, равному 4-7 диаметрам сопла коллектора, а геометрические оси сопл пересекаются с рамой на расстоянии от среза проема 0,8-1,2 радиуса закругления боковых кромок рамы.

Источники информации,

принятые во внимание цри экспертизе

;

X

.2

Авторы

Даты

1981-03-07—Публикация

1979-11-06—Подача