уменьшение времени открытия клапана за пределы оптимального уменьшает интенсивность сигнала, ухудшает работоспособность камеры, а также усиливает откат камеры, что снижает производительность работ и может вызвать преждевременный выход из строя излучателя в целом вследствие соударения камеры с рамой источника.

Известен также клапан сброса отработанных газов источника сейсмических сигналов, управляемый при помош,и сжатого воздуха и пружины таким образом, что при подаче сжатого воздуха к клапану осуш,ествляется его закрытие и герметизация рабочего объема камеры, а при сбросе давления воздуха клапан под действием пружины открывается, обеспечивая сброс продуктов в атмосферу. Тем самым также исключается необходимость во втором клапане для полного сброса продуктов 2.

Однако использование такого устройства не обеспечивает возможности регулировки времени сброса продуктов из рабочего объема камеры в необходимых пределах в соответствии с поверхностными и сейсмологическими условиями, так как время открытия этого клапана превышает время формирования сейсмического сигнала в связи с задержками времени открытия клапана. Эти задержки вызваны собственной задержкой вентиля, управляющего подачей и сбросом сжатого воздуха из клапана, и затратами времени на истечение сжатого воздуха из управляющей полости клапана, которое замедляет его открытие под действием пружины. В то же время горизонтальное размещение тела клапана, исключая действие на него сил инерции, не способствует ускорению процесса выхлопа.

Наиболее близким по технической сущности к изобретению является клапан сброса отработанных газов источника сейсмических сигналов с камерой газодинамического типа, содержащий поршень с уплотнительным элементом и выхлопную полость, соединенную через седло клапана с рабочим объемом газодинамической камеры. В нем для упрощения конструкции, повышения надежности и работоспособности излучателя выхлоп продуктов из рабочего объема камеры .осуществляется через электроуправляемый клапан, размещенный таким образом, что сила инерции, действующая при откате камеры, направлена в сторону, способствую щую открытию клапана 3.

Однако конструкция такого клапана не обеспечивает ускорение открытия сброса продуктов взрыва из рабочего объема камеры до оптимальных значений (2-5 мс) и регулировки времеии сброса продуктов в соответствии с конкретными сейсмогеологическими и поверхностными условиями, так как клапан имеет собственную задержку срабатывания, а усилие от давления продуктов взрыва в данной конструкции направлено в сторону, противоположную направлению открытия клапана и направлению возникающей при откате силы инерции в клапане, что вызывает задержку времени открытия, которая, выходя за пределы оптимального диапазона, не позволяет осуществлять также необходимую регулировку.

Целью изобретения является повышение сейсмической эффективности путем обеспечения оптимального времени выхлопа отработанных газов из рабочего объема камеры.

Поставленная цель достигается тем, что поршень с уплотнительным элементом размещены между седлом клапана и рабочим объемом камеры.

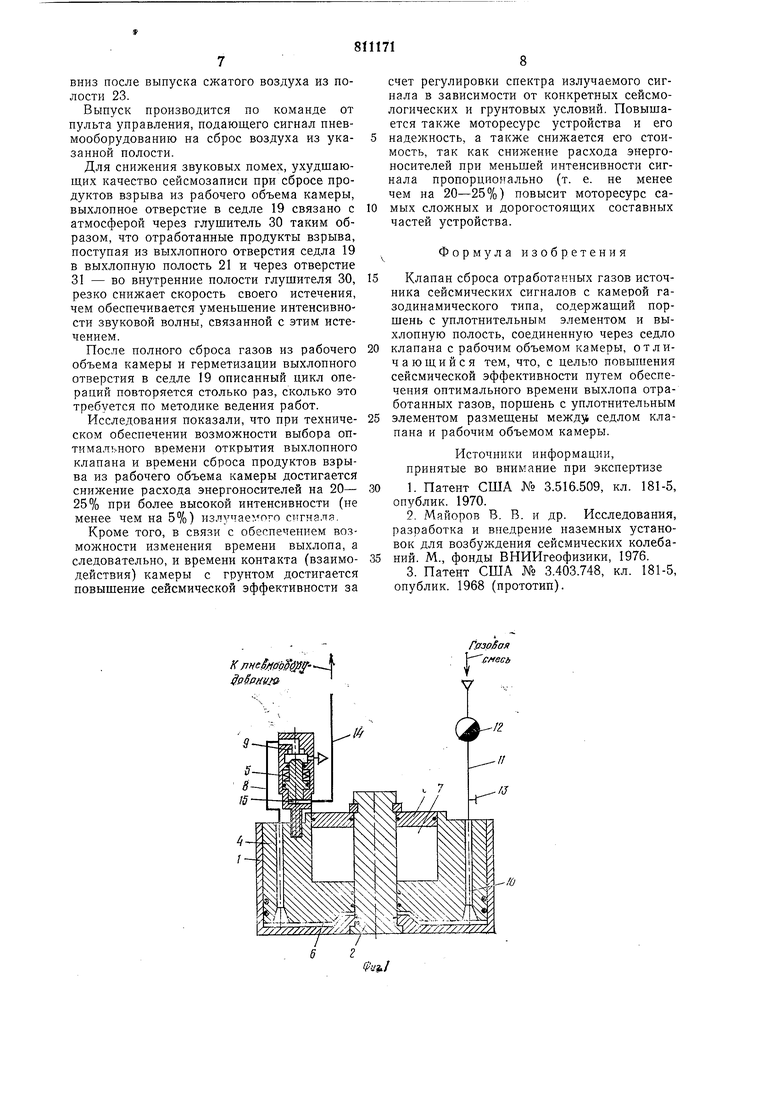

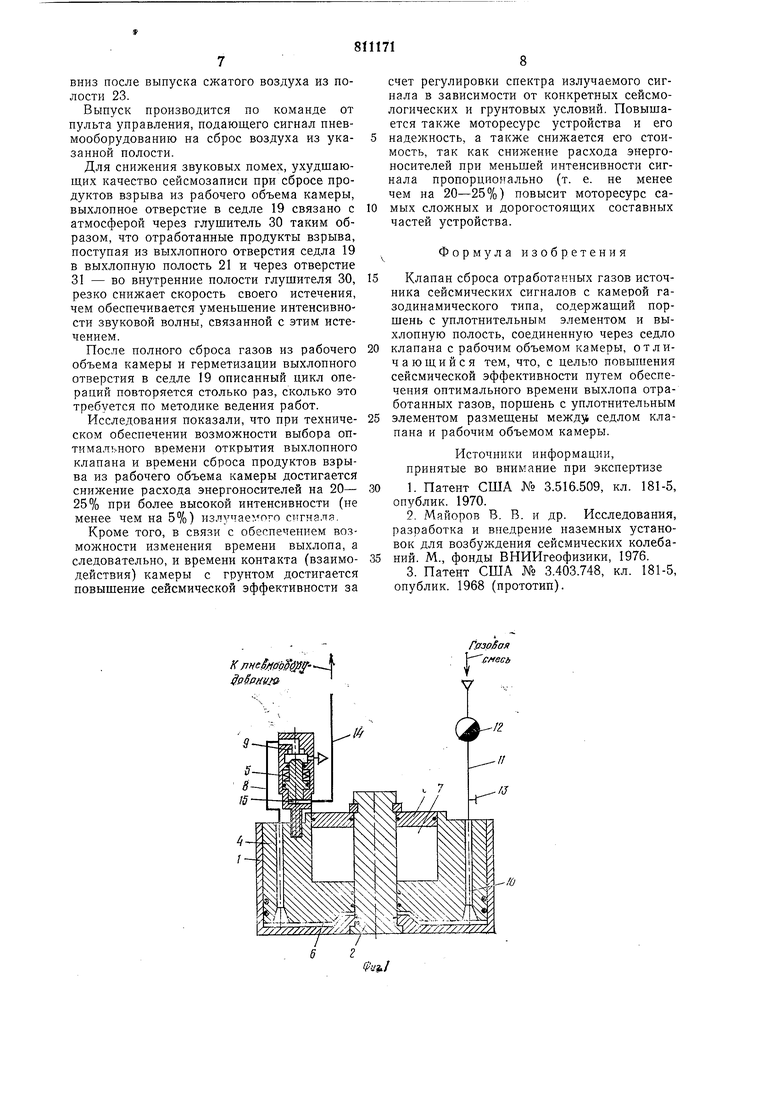

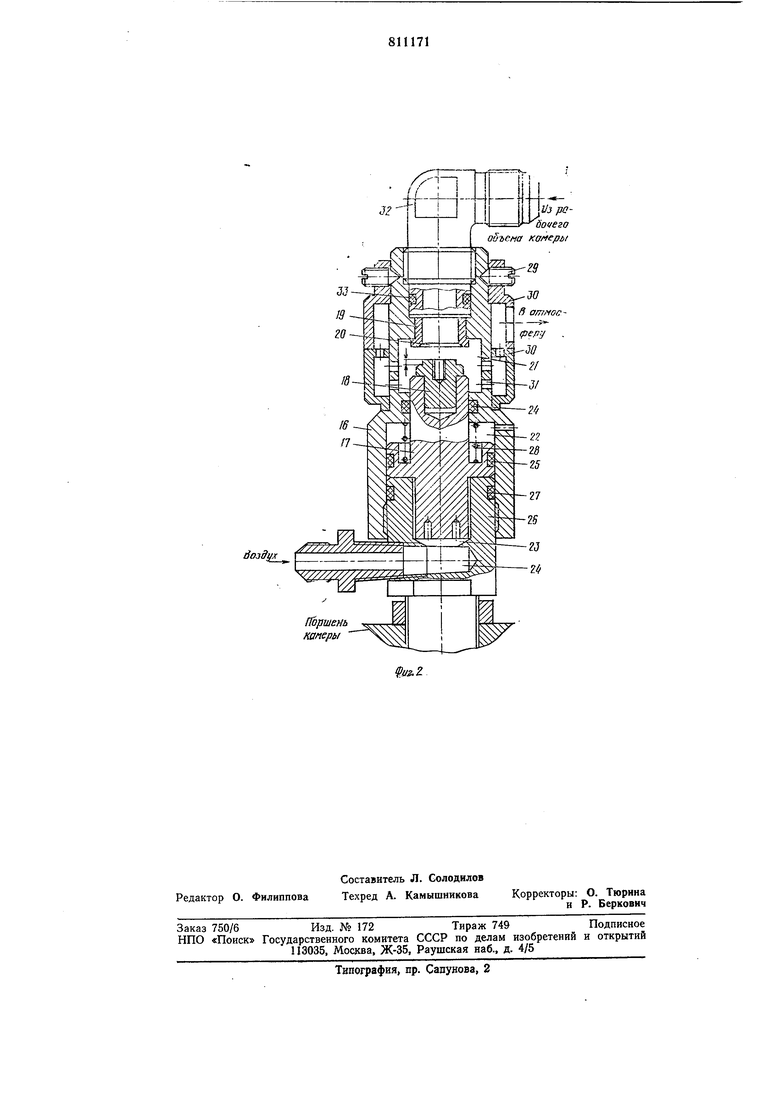

На фиг. 1 изображен источник сейсмических сигналов с камерой газодинамического типа; на фиг. 2 - клапан сброса отработанных газов источиика сейсмических сигналов.

Источник сейсмических сигналов (фиг. 1) состоит из камеры, которая содержит активные части - гильзу 1 с присоединенными к ней штоком 2 и крышкой 3, реактивную массу-поршень 4 и клапаи сброса отработанных газов 5.

Активные части и реактивная масса размещены относительно друг друга таким образом, что в камере газодинамического типа образуют рабочий 6 и демпферный 7 объемы.

В поршне 4 камеры выполнены каналы, один из которых при помощи трубопровода 8 через выхлопную полость 9 клапана 5 связан с атмосферой, другой (канал 10) связан с линией 11 подачи смеси окислитель- горючее. На линии И установлен отсекатель 12 подачи смеси и узел инициирования 13. Трубопровод 14 соединяет нижнюю полость 15 клапана 5 с пневмооборудованием, управляющим подачей воздуха.

Клапан сброса отработанных газов (фиг. 2) включает корпус 16, во внутренней полости которого размещен поршень 17, к последнему присоединен на прессовой посадке (или любым другим способом, обеспечивающим возможность разборки и замены) уплотнительный элемент 18 с цилиндрическим выступом, величина h которого может изменяться за счет замены на аналогичный уплотнительный элемент из комплекта сменных частей устройства, но имеющий другую величину h выступа.

Над уплотнительным элементом 18 в корпусе 16 запрессовано седло 19 с выхлопным отверстием 20.

Поршень 17 размещен в корпусе 16 таким образом, что образуются три полости: выхлопная 21, промежуточная 22 и нижняя 23. Эти полости герметизируются между собой при помощи уплотнительных колец 24 и 25.

На нижнем конце корпуса 16 закреплена пробка 26 с герметизирующим кольцом 27, отделяющим полость 22 от окружающей

среды. Нижний конец пробки 26 жестко закреплен на поршне камеры (реактивной массе 4, см. фиг. 1). В теле пробки 26 выполнен канал для связи нижней полости 23 с пневмооборудованием устройства.

В промел уточной полости 22 между поршнем 17 и торцом корпуса 16 размещена пружина 28. На корпусе 16 при помощи винтов 29 закреплен глущитель 30.

Выхлопная полость 21 отверстиями 31, выполненными в теле корпуса, связана с внутренними полостями глушителя 30.

Выхлопное отверстие 20 седла 19 связано с рабочим объемом камеры 6 при помощи штуцера 32, закрепленного в верхней части корпуса 16. Герметизация штуцера 32 в теле корпуса 16 осуществляется при помощи уплотнительного кольца 33.

Конструктивное выполнение регулировки величины захода выступа уплотнительного элемента 18 в выхлопное отверстие может быть различным. Так, например, порщень 17 с уплотнительпым элементом 18 могут выполняться в виде единой детали, причем регулировка в этом случае должна осуществляться этой единой детали на аналогичную с другой величиной выступа, оптимальной для условий ведения сейсмических работ. В комплекте сменных частей устройства как в этом, так и в предыдущих случаях должно быть обеспечено наличие нескольких деталей с различной величиной выступа, обеспечивающих перекрытие диапазона возможных регулировок с шагом между величинами выступов для каждой последующей ступени 0,5 мм, при этом потребует наличия в комплекте не более пяти сменных деталей.

Возможно также выполнение регулировки без замены составных частей клапана, например за счет выполнения выступа в виде цилиндрической детали с резьбой на ее конце.

Основная деталь - порщень 17 с элементом 18 (выполняемые в этом случае в виде единой детали) - должна иметь ответную резьбу, вращением в которой детали с выступом обеспечивается регулировка захода «Л в выхлопное отверстие.

Устройство работает следующим образом.

Перед подачей смеси окислитель-горючее в рабочий объем 6 камеры (фиг. 1) сжатый воздух по трубопроводу 14 подается в нижнюю полость 15 клапана сброса отработанных газов 5. Под действием давления сжатого воздуха поршень 17 (фиг. 2), сжимая пружину 28, перемешается вверх до упора плотнительного элемента 18 в седло 19. Уплотнительные поверхности элемента 18 и селла 19 пли этом ппижимяются ДОУГКДПУrv с усилием, обеспечивающим герметизацию выхлопного отвепстия седла 19, связанного с рабочим объемом камеры через штуцер 32.

После этого по команде от пульта управления устройства открывается отсекатель 12 (фиг. 1) и смесь горючее-окислитель подается по линии 11 в рабочий объем 6 камеры. После заполнения камеры заданным количеством смеси отсекатель 12 закрывается, и от узла инициирования 13 осуществляется поджигание смеси, переходящее в детонацию, которая передается в рабочий

объем 6 камеры по каналу 10 в поршне 4. Под действием давления продуктов взрыва в рабочем объеме 6 камеры порщень 4 с больщим ускорением перемещается вверх. Ускорению поршня 4, в такой же мере действующему на порщень 17 (фиг. 2) и уплотнительный элемент 18, сопутствует сила инерции, направленная вниз. Под действием этой силы, а также усилия от давления продуктов взрыва, действующего на торец

уплотнительного элемента 18, и усилия пружины 28 порщень 17 с элементом 18, перемещаясь вниз, открывают выхлопное отверстие седла.19, обеспечивая сброс продуктов взрыва из рабочего объема камеры. При

этом перемещение порщня 17 с уплотнительным элементом 18, необходимое для открытия выхлопного отверстия, а следовательно, и время начала выхлопа определяются величиной (ft) захода выступа уплотнительного элемента 18, за счет регулировки которого может осуществляться подбор оптимального времени открытия и сброса продуктов взрыва из рабочего объема камеры.

Одновременно с подачей сигнала на зажигание смеси от пульта управления подается команда пневмооборудованию (фиг. 1), управляющему подачей и сбросом сжатого воздуха, на сброс сжатого воздуха из нижней полости 15 клапана 5. Однако из-за собственной задержки исполнения команды пневмооборудованием и задержки, связанной с сопротивлением трубопроводов 14, которые соединяют клапан 5 с пневмооборудованием, сброс давления из полости 15 происходит после открытия выхлопного отверстия в седле 19 (фиг. 2) под действием вышеуказанных сил. В результате сброса сжатого воздуха из

нижней полости 23 клапана поршень 17 с элементом 18 под действием пружины 28 смещается в крайнее нижнее положение и остается в нем до полного сброса ПРОДУКТОВ взрыва из рабочего объема камеры. Затем по команде от пульта управления сжатый воздух подается от пневмооборудования в полость 23, и поршень 17 с уплотнительным элементом 18, сжимая пружину 28, перемешается вверх, герметизипуя выхлопное отверстие в гед.7те 19. Если еобхо1 мо гбпосить гяяовую смесь из рабочего объема камеры без проведения взрыва, то открытие выхлопного отверстия осуществляется под действием пружины 28,

перемещающей поршень 17 с элементом 1Я

вниз после выпуска сжатого воздуха из полости 23.

Выпуск производится по команде от пульта управления, подающего сигнал пневмооборудованию на сброс воздуха из указанной полости.

Для снижения звуковых помех, ухудшающих качество сейсмозаписи при сбросе продуктов взрыва из рабочего объема камеры, выхлопное отверстие в седле 19 связано с атмосферой через глушитель 30 таким образом, что отработанные продукты взрыва, поступая из выхлопного отверстия седла 19 в выхлопную полость 21 и через отверстие 31 - во внутренние полости глушителя 30, резко снижает скорость своего истечения, чем обеспечивается уменьшение интенсивности звуковой волны, связанной с этим истечением.

После полного сброса газов из рабочего объема камеры и герметизации выхлопного отверстия в седле 19 описанный цикл операций повторяется столько раз, сколько это требуется по методике ведения работ.

Исследования показали, что при техническом обеспечении возможности выбора оптимального времени открытия выхлопного клапана и времени сброса продуктов взрыва из рабочего объема камеры достигается снижение расхода энергоносителей на 20- 25% при более высокой интенсивности (не менее чем на 5%) излучаемого сигнала.

Кроме того, в связи с обеспечением возможности изменения времени выхлопа, а следовательно, и времени контакта (взаимодействия) камеры с грунтом достигается повышение сейсмической эффективности за

счет регулировки спектра излучаемого сигнала в зависимости от конкретных сейсмологических и грунтовых условий. Повышается также моторесурс устройства и его надежность, а также снижается его стоимость, так как снижение расхода энергоносителей при меньо1ей интенсивности сигнала пропорционально (т. е. не менее чем на 20-25%) повысит моторесурс самых сложных и дорогостоящих составных частей устройства.

Формула изобретения

Клапан сброса отработанных газов источника сейсмических сигналов с камерой газодинамического типа, содержащий поршень с уплотнительным элементом и выхлопную полость, соединенную через седло клапана с рабочим объемом камеры, отличаюшийся тем, что, с целью повышения сейсмической эффективности путем обеспечения оптимального времени выхлопа отработанных газов, поршень с уплотнительным элементом размещены между; седлом клапана и рабочим объемом камеры.

Источники информации, принятые во внимание при экспертизе

1.Патент США Л 3.516.509, кл. 181-5, опублик. 1970.

2.Майоров В. В. и др. Исследования, разработка и внедрение наземных установок для возбуждения сейсмических колебаНИИ. М., фонды ВНИИгеофизики, 1976.

3.Патент США № 3.403.748, кл. 181-5, опублик. 1968 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство сброса отработанных газов | 1985 |

|

SU1318953A1 |

| Взрывная камера источника сейсмических сигналов | 1980 |

|

SU949578A1 |

| Устройство для разрушения прочных грунтов | 1980 |

|

SU899797A1 |

| Устройство для разрушения горных пород | 1982 |

|

SU1082945A1 |

| Взрывная камера источника сейсмических сигналов | 1978 |

|

SU934406A1 |

| Источник сейсмического сигнала | 1971 |

|

SU438961A1 |

| ДИСТАНЦИОННЫЙ УДАРНО-ВОЛНОВОЙ СПОСОБ ЗАПУСКА ПНЕВМОИЗЛУЧАТЕЛЕЙ И ДУПЛЕКСНЫЙ ПНЕВМОИЗЛУЧАТЕЛЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2383037C1 |

| Устройство для термического удаления заусенцев | 1984 |

|

SU1431905A1 |

| Устройство для глубинного уплотнения грунтов | 1983 |

|

SU1134670A1 |

| РОТОРНО-ЛОПАСТНОЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ (ВАРИАНТЫ), МЕХАНИЗМ КАЧАНИЯ ЛОПАСТЕЙ, УЗЕЛ УПЛОТНИТЕЛЬНЫХ ЭЛЕМЕНТОВ ЛОПАСТЕЙ И ПОДШИПНИКОВАЯ ОПОРА МЕХАНИЗМА КАЧАНИЯ ЛОПАСТЕЙ | 1999 |

|

RU2159342C1 |

Г.амбая Ь ffiecb У

dojffy.r

Поршень каперы

Авторы

Даты

1981-03-07—Публикация

1979-01-24—Подача