4;

00

со

о СП

Изобретение относится к машиностроению, в частности к обработке материалов в среде нагретых химически активных газов с целью выжигания новерхностных леф- фектов.

Цель изобретения - новышение надежности путем исключения влияния горячих газов на унлотняющие элементы корнуеа, а также повын ение нроизводительности путем совмещения онераций загрузки, обработки и выгрузки изделий.

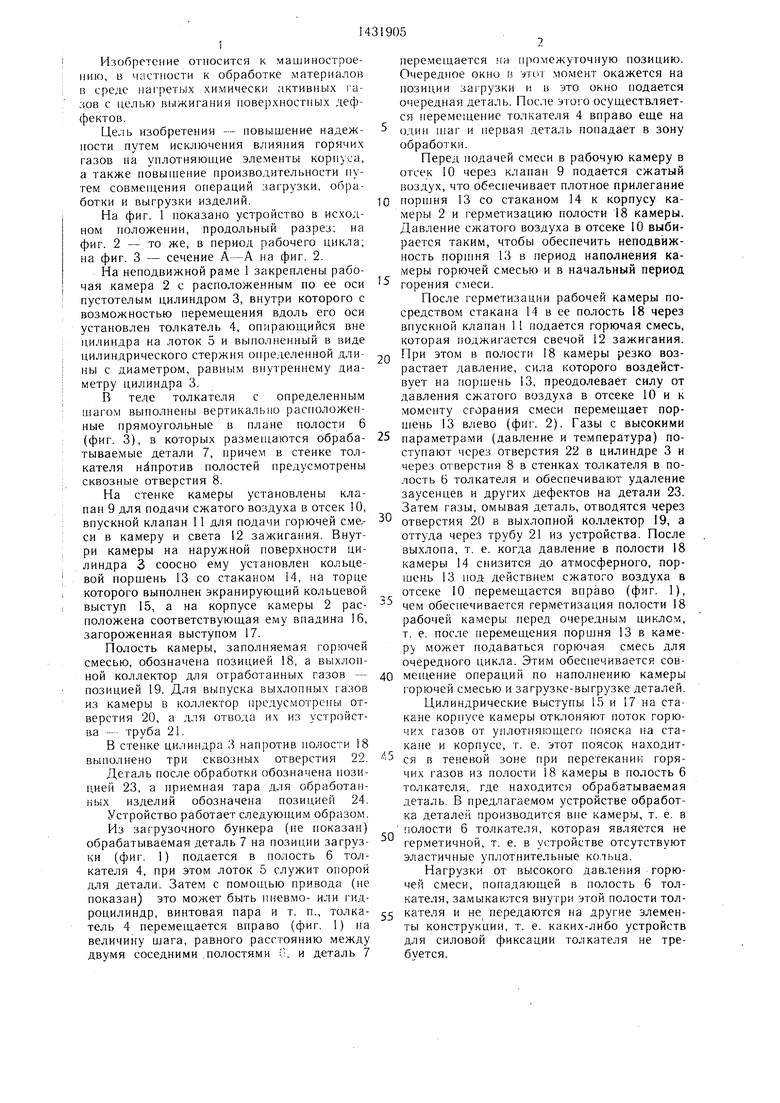

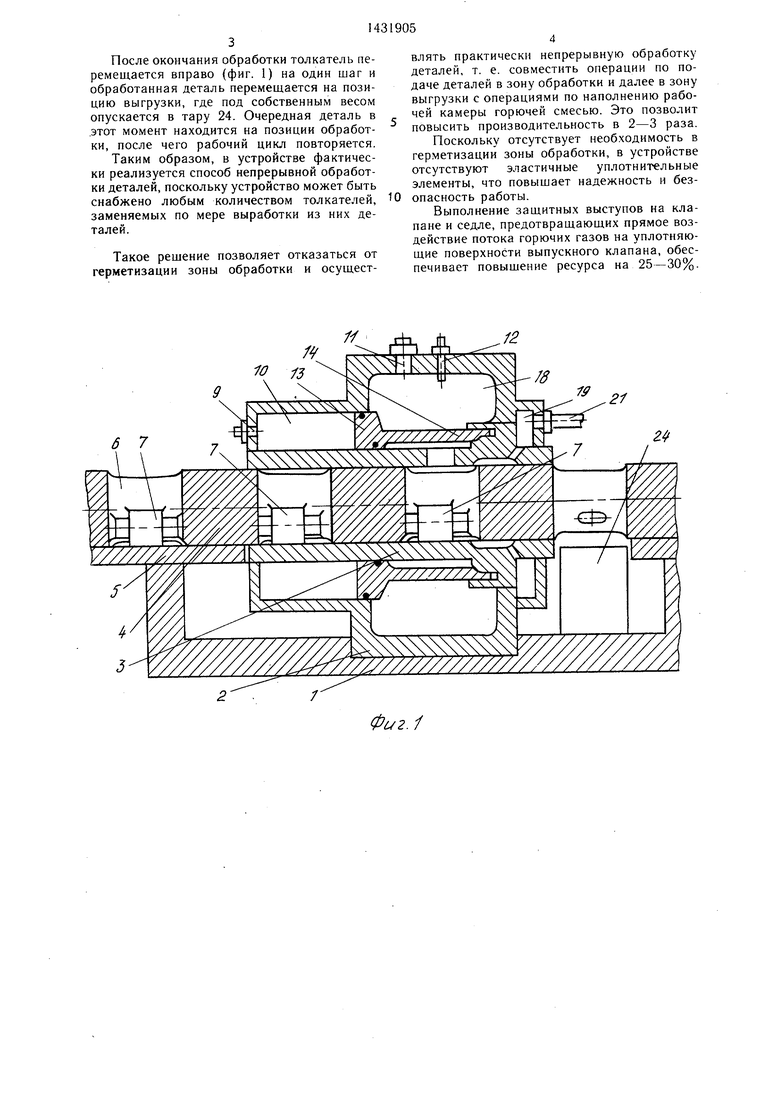

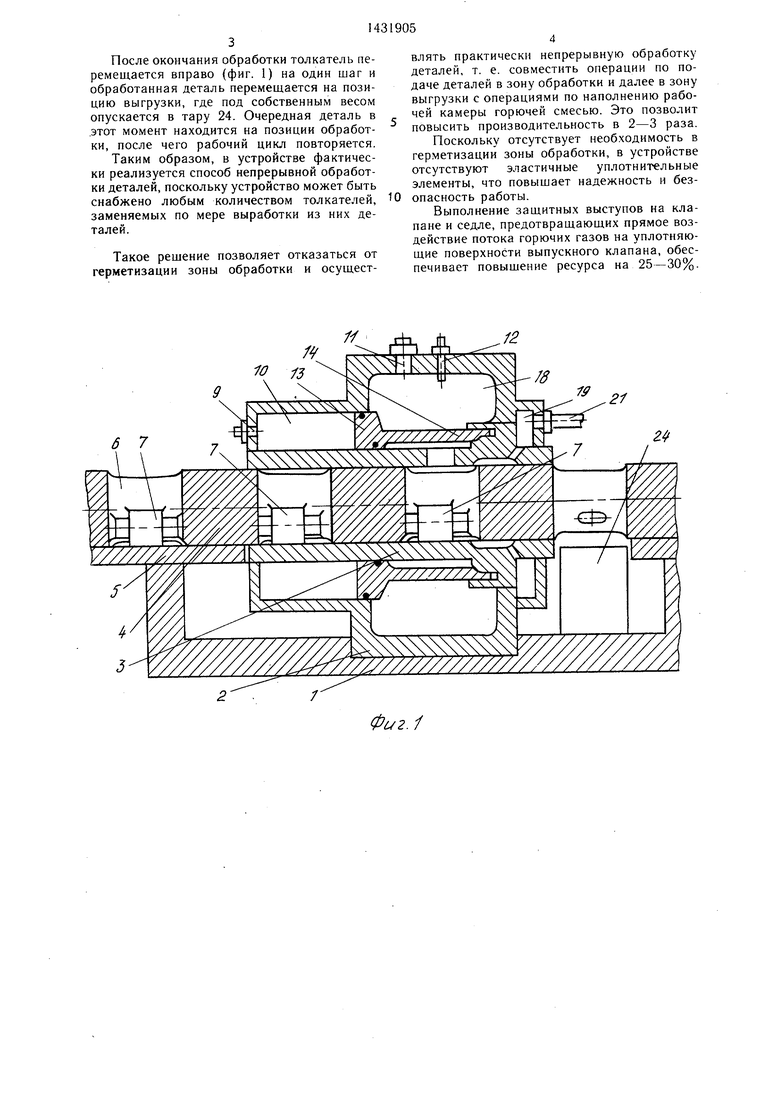

На фиг. 1 ноказано устройство в исходном ноложении, продольный разрез: на фиг. 2 - то же, в период рабочего цикла; на фиг. 3 - сечение А-А на фиг. 2.

На неподвижной раме 1 закреплены рабочая камера 2 с расположенным по ее оси пустотелым цилиндром 3, внутри которого с возможностью перемещения вдоль его оси установлен толкатель 4, опирающийся вне цилиндра на лоток 5 и выполненный в виде цилиндрического стержня определенной длины с диаметром, равным внутреннему диаметру цилиндра 3.

В теле толкателя с определенным шагом выполнены вертикально расположенные прямоугольные в плане полости 6

10

перемещается на 1ромежуточпую позицию. Очередное окно Г5 этт момент окажется на позиции за1 рузки и в это окно подается очередная деталь. Носле этого осуществляется перемещение толкателя 4 вправо еще на один таг и первая деталь попадает в зону обработки.

Перед подачей смеси в рабочую камеру в отсек 10 через клапан 9 подается сжатый Еюздух, что обеспечивает плотное прилегание порщня 13 со стаканом 14 к корпусу камеры 2 и герметизацию полости 18 камеры. Давление сжатого воздуха в отсеке 10 выбирается таким, чтобы обеспечить неподвижность порщня 13 в период наполнения камеры горючей смесью и в начальный период горения смеси.

После герметизации рабочей камеры посредством стакана 14 в ее полость 18 через впускной клапан 1 1 подается горючая смесь, которая поджигается свечой 12 зажигания. 2Q При этом в полости 18 камеры резко возрастает давление, сила которого воздействует на гюрщень 13, преодолевает силу от давления сжатого воздуха в отсеке 10 и к моменту сгорания смеси перемещает поршень 13 влево (фиг. 2). Газы с высокими

15

(фиг. 3), в которых размещаются обраба- 25 параметрами (давление и температура) по30

40

тываемые детали 7, причем в стенке толкателя напротив полостей предусмотрены сквозные отверстия 8.

На стенке камеры установлены клапан 9 для подачи сжатого воздуха в отсек 10, впускной клапан 11 для подачи горючей сме,- си в камеру и света 12 зажигания. Внутри камеры на наружной поверхности цилиндра 3 соосно ему установлен кольцевой порщень 13 со стаканом 14, на торце которого выполнен экранирующий кольцевой выступ 15, а на корпусе камеры 2 расположена соответствующая ему впадина 16, загороженная выступом 17.

Полость камеры, заполняемая горючей смесью, обозначена позицией 18, а выхлопной коллектор для отработанных газов - позицией 19. Для выпуска выхлопных газов из камеры в коллектор предусмотре1 ы отверстия 20, а для отвода их из устройства - труба 21.

В стенке цилиндра 3 напротив полости 18 выполнено три сквозных отверстия 22. 45

Деталь после обработки обозначена позицией 23, а приемная тара для обработанных изделий обозначена позицией 24.

Устройство работает следующим образом.

Из загрузочного бункера (не показан) обрабатываемая деталь 7 на позиции загруз- ки (фиг. 1) подается в полость 6 толкателя 4, при этом лоток 5 служит опорой для детали. Затем с помощью привода (не показан) это может быть пневмо- или i-ид- роцилиндр, винтовая пара и т. п., толкатель 4 перемещается вправо (фиг. 1) на величину шага, равного расстоянию между двумя соседними .полостями G, и деталь 7

ступают через отверстия 22 в цилиндре 3 и через отверстия 8 в стенках толкателя в полость 6 толкателя и обеспечивают удаление заусенцев и других дефектов на детали 23. Затем газы, омывая деталь, отводятся через отверстия 20 в выхлопной коллектор 19, а оттуда через трубу 21 из устройства. После выхлопа, т. е. когда давление в полости 18 камеры 14 снизится до атмосферного, порщень 13 под действием сжатого воздуха в отсеке 10 перемещается вправо (фиг. 1), чем обеспечивается герметизация полости 18 рабочей камеры перед очередным циклом, т. е. после перемещения порщня 13 в камеру может подаваться горючая смесь для очередного цикла. Этим обеспечивается совмещение операций по наполнению камеры горючей смесью и загрузке-выгрузке деталей.

Цилиндрические выступы 15 и 17 на стакане корпусе камеры отклоняют поток горючих газов от уплотняющего пояска на стакане и корпусе, т. е. этот поясок находится в теневой зоне при перетекании горячих газов из полости 18 камеры в полость 6 толкателя, где находится обрабатываемая деталь. В предлагаемом устройстве обработка деталей производится вне камеры, т. е. в полости 6 толкателя, которая является не герметичной, т. е. в устройстве отсутствуют эластичные уплотните.тьные ко,тьца.

Нагрузки от высокого давления горючей смеси, попадающей в полость 6 толкателя, замыкаются внутри этой полости тол- 55 кателя и не передаются на другие элементы конструкции, т. е. каких-либо устройств для силовой фиксации толкателя не требуется.

0

перемещается на 1ромежуточпую позицию. Очередное окно Г5 этт момент окажется на позиции за1 рузки и в это окно подается очередная деталь. Носле этого осуществляется перемещение толкателя 4 вправо еще на один таг и первая деталь попадает в зону обработки.

Перед подачей смеси в рабочую камеру в отсек 10 через клапан 9 подается сжатый Еюздух, что обеспечивает плотное прилегание порщня 13 со стаканом 14 к корпусу камеры 2 и герметизацию полости 18 камеры. Давление сжатого воздуха в отсеке 10 выбирается таким, чтобы обеспечить неподвижность порщня 13 в период наполнения камеры горючей смесью и в начальный период горения смеси.

После герметизации рабочей камеры посредством стакана 14 в ее полость 18 через впускной клапан 1 1 подается горючая смесь, которая поджигается свечой 12 зажигания. Q При этом в полости 18 камеры резко возрастает давление, сила которого воздействует на гюрщень 13, преодолевает силу от давления сжатого воздуха в отсеке 10 и к моменту сгорания смеси перемещает поршень 13 влево (фиг. 2). Газы с высокими

5

параметрами (давление и температура) по0

0

5

ступают через отверстия 22 в цилиндре 3 и через отверстия 8 в стенках толкателя в полость 6 толкателя и обеспечивают удаление заусенцев и других дефектов на детали 23. Затем газы, омывая деталь, отводятся через отверстия 20 в выхлопной коллектор 19, а оттуда через трубу 21 из устройства. После выхлопа, т. е. когда давление в полости 18 камеры 14 снизится до атмосферного, порщень 13 под действием сжатого воздуха в отсеке 10 перемещается вправо (фиг. 1), чем обеспечивается герметизация полости 18 рабочей камеры перед очередным циклом, т. е. после перемещения порщня 13 в камеру может подаваться горючая смесь для очередного цикла. Этим обеспечивается совмещение операций по наполнению камеры горючей смесью и загрузке-выгрузке деталей.

Цилиндрические выступы 15 и 17 на стакане корпусе камеры отклоняют поток горючих газов от уплотняющего пояска на стакане и корпусе, т. е. этот поясок находится в теневой зоне при перетекании горячих газов из полости 18 камеры в полость 6 толкателя, где находится обрабатываемая деталь. В предлагаемом устройстве обработка деталей производится вне камеры, т. е. в полости 6 толкателя, которая является не герметичной, т. е. в устройстве отсутствуют эластичные уплотните.тьные ко,тьца.

Нагрузки от высокого давления горючей смеси, попадающей в полость 6 толкателя, замыкаются внутри этой полости тол- 5 кателя и не передаются на другие элементы конструкции, т. е. каких-либо устройств для силовой фиксации толкателя не требуется.

После окончания обработки толкатель перемещается вправо (фиг. 1) на один шаг и обработанная деталь перемещается на позицию выгрузки, где под собственным весом опускается в тару 24. Очередная деталь в .этот момент находится на позиции обработки, после чего рабочий цикл повторяется.

Таким образом, в устройстве фактически реализуется способ непрерывной обработки деталей, поскольку устройство может быть снабжено любым количеством толкателей, заменяемых по мере выработки из них деталей.

Такое решение позволяет отказаться от герметизации зоны обработки и осущест

влять практически непрерывную обработку деталей, т. е. совместить операции по подаче деталей в зону обработки и далее в зону выгрузки с операциями по наполнению рабочей камеры горючей смесью. Это позволит повысить производительность в 2-3 раза.

Поскольку отсутствует необходимость в герметизации зоны обработки, в устройстве отсутствуют эластичные уплотнительные элементы, что повышает надежность и безопасность работы.

Выполнение защитных выступов на клапане и седле, предотвращающих прямое воздействие потока горючих газов на уплотняющие поверхности выпускного клапана, обеспечивает повышение ресурса на 25-30%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для термического удаления заусенцев с изделий | 1981 |

|

SU988499A1 |

| УСТРОЙСТВО ДЛЯ ЛИТЬЯ ВЫЖИМАНИЕМ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ (ЛВКД) | 2005 |

|

RU2299782C2 |

| ИСКУССТВЕННОЕ СЕРДЦЕ | 1973 |

|

SU404196A1 |

| Устройство для термического удаления заусенцев | 1984 |

|

SU1375424A1 |

| ПНЕВМАТИЧЕСКОЕ УДАРНОЕ УСТРОЙСТВО | 1969 |

|

SU243545A1 |

| Клапан сброса отработанных газовиСТОчНиКА СЕйСМичЕСКиХ СигНАлОВ | 1979 |

|

SU811171A1 |

| Устройство для термического удаления заусенцев | 1984 |

|

SU1756053A1 |

| Установка детонационного напыления | 1985 |

|

SU1413779A1 |

| УСТРОЙСТВО для ОТДЕЛЕНИЯ ПЛОСКИХЗАГОТОВОК от стопы | 1970 |

|

SU278618A1 |

| Устройство для термического бурения горных пород | 1972 |

|

SU463782A1 |

/f

//

0 ,,

6 7

//

.f2.

21

г

Фи2.1

8

Фи2.3

| Устройство для термического удаления заусенцев | 1982 |

|

SU1382627A1 |

| Авторское свидетельство СССР № 1274216, 26.06.84. | |||

Авторы

Даты

1988-10-23—Публикация

1984-07-18—Подача