I

Изобретение относится к машиностроению, а именно к средствам крепления метаплических деталей с деталями из высокопрочных материалов, гранита, бетона и т.д.

Наиболее близким к изобретению по своей технической сущности является нерааьзиное соединение деталей из разнородных материале, содержащее охватывающую деталь, в которой выполнено глухое отверстие с входным цилиндрическим участком, оканчивающееся коническим участком, охватьшаемую деталь в виде стержня с прослойкой из вяжущего материала, помещенной между соединяемыми деталями tl .

Недостаток известного устройства его сравнительная невысокая прочность и надежность при осевом растяжении стержня и, особенно, при действии на него поперечной нагрузки и изгибающего момента. Обуслсюлено это там, что стержень выполнен с плоским торцом, а диаметр его цилиндр1гческого участка

,меньше диаметра большего основания конического участка, при этом качество

заполнения вяжущим материалом ухудшается, что отрицательно влияет на проч- ность и надежность соединения.

Цель изобретения - повышение прочности и надежности соединения.

Поставленная цель достигается тем, что стержень выполнен с двумя сопряженными коническими участками и одним цилиндрическим угоп при вершине конического участка, обращенного в сторону гпухого отверстия не превышает угла конуса отверстия, а диаметр цилиндрического участка не менее наибольшего диаметра стержня и больше или равен диаметру входного цилиндрического участка отверстия, причем, на упомянутом цилиндрическом участке бтержня выполнены дренажные кансеки.

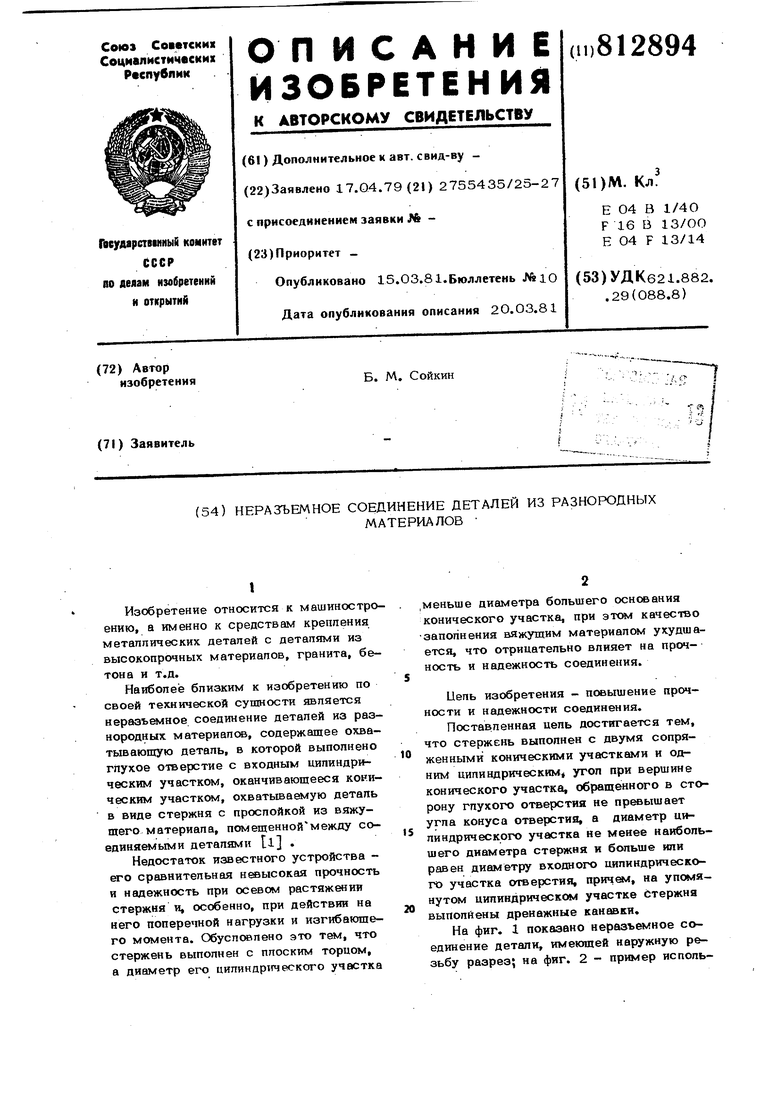

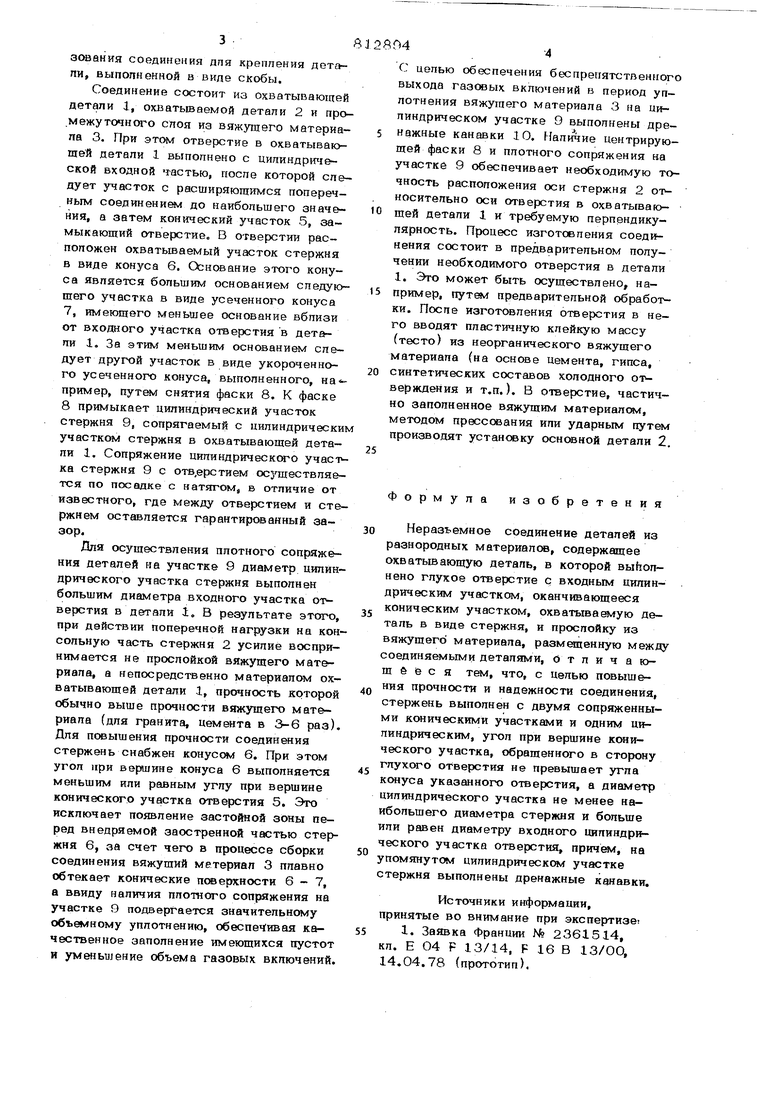

На фиг. 1 показано неразъемное соединение детали, имеющей наружную резьбу разрез; на фиг. 2 - пример использования соединения дпя креппения детапи, выпопненной в виде скобы.

Соединение состоит из охватывающей детали 1, охватываемой детали 2 и про.межуточно1 о споя иа вяжущего материала 3, При этом отверстие в охватывающей детали 1 выпопнено с цилиндрической входной ч-астью, «осле которой следует участок с расширяющимся поперечным соединениетл до наибольшего значения, а затем конический участок 5, замыкающий отверстие В отверстии расположен охватьшаемый участок стержня в виде конуса 6. Основание этого конуса является большим основанием следуюшего участка в виде усеченного конуса 7, имеющего меньшее основание вблизи от входного участка отверстия в детали 1. За этим меньшим основанием следует другой участок в виде укороченного усеченного конуса, выполненного, на пример, путет снятия фаски 8. К фаске 8 примыкает цилиндрический участок стержня 9, сопрягаемый с цилиндрическим участком стержня в охватывающей детали 1. Сопряжение пилиндрическсв о участка стержня 9 с отв,ерстием осзществпяется по посадке с натягом, в отличие от известного, где между отверстием и стержнем оставляется гарантированный зазор.

Для осуществления плотного сопряжения деталей на участке 9 диаметр цилиндрического участка стержня выполнен большим диаметра входного участка отверстия в детали 1. В результате этого, при действии поперечной нагрузки на консольную часть стержня 2 усилие воспринимается не прослойкой вяжущего материала, а непосредственно материалом охватывающей детали 1, прочность которой обычно выше прочности вяжушего материала (для гранита, цемента в 3-6 раз). Для повышения прочности соединения стержень снабжен конусом 6. При этом угол при вершине конуса 6 выполняется меньшим или равным углу при вершине конического участка отверстия 5, Это исключает появление застойной зоны перед внедряемой заостренной частью стержня 6, за счет чего в процессе сборки соединения вяжущий метериал 3 плавно обтекает конические п(жерхности 6-7, а ввиду aличия плотного сопряжения на участке 9 подвергается значительному объемному уплотнению, обеспечивая качественное заполнение имеющихся пустот и уменьшение объема газовых включений

С целью обеспечения беспрепятственного выхода газсшых включений в период уплотнения вяжушего материала 3 на цилиндрическом участке 9 выполнены дренажные канавки 10. Наличие центрирующей фаски 8 и плотного сопряжения на участке 9 обеспечивает необходимую точность расположения оси стержня 2 относительно оси отверстия в охватывающей детали 1 и требуемую перпендикулярность. Процесс изготовления соединения состоит в предварительном получении необходимого отверстия в детали 1. Это может быть осуществлено, например, пута предварительной обработ кн. После изготовления отверстия в него вводят пластичную клейкую массу (тесто) из неорганического вяжущего материала (на основе цемента, гипса,

синтетических составов холодного Огверждения и т.п.). В о-гаерстие, частично заполненное вяжущим материален, методом прессования или ударным путем производят установку оснсеной детали 2.

Формула изобретения

Неразъемное соединение деталей из разнородных материалов, содержащее охватывающую деталь, в которой выЬолнено глухое отверстие с входным цилиндрическим участком, оканчивающееся

коническим участком, охватываемую деталь в виде старжкя, и прослойку из вяжущего материала, размещенную между соединяемыми деталями, о т л и ч а ющ 6 е с я тем, что, с целью повышения прочности и надежности соединения, стержень выполнен с двумя сопряженными коническими участками и одним цилиндрическим, угол при вершине конического участка, обращенного в сторону глухого отверстия не превышает угла конуса указанного отверстия, а диаметр цилиндрического участка не менее наибольшего диаметра стержня и больше или равен диаметру входного цилиндрического участка отверстия, причем, на упомянутом цилиндрическся участке стержня выполнены дренажные канавки.

Источники информации, принятые во внимание при экспертизе: 1. Заявка Франции № 2361514, кл. Е О4 F 13/14, F 16 В 13/00, 14.04.78 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| ОПОРНЫЙ ИЗОЛЯТОР | 2015 |

|

RU2593460C1 |

| УСТРОЙСТВО ДЛЯ ЗАДЕЛКИ ТРЕЩИН | 1994 |

|

RU2137581C1 |

| СОЕДИНИТЕЛЬНЫЙ БЛОК ДЛЯ СОЕДИНЕНИЯ ДЕТАЛИ НА ШАРОВЫХ ОПОРАХ | 2017 |

|

RU2671344C2 |

| Крепежный элемент стопорного резьбового соединения и стопорное резьбовое соединение с его использованием | 2021 |

|

RU2755105C1 |

| Крепежный элемент стопорного резьбового соединения и стопорное резьбовое соединение с его использованием | 2020 |

|

RU2743635C1 |

| НАСОСНАЯ СТЕКЛОПЛАСТИКОВАЯ ШТАНГА | 2000 |

|

RU2169250C1 |

| ФОРСУНКА | 2008 |

|

RU2469206C2 |

| Устройство для демонтажа элементов соединений | 1982 |

|

SU1007898A1 |

| ВЫСОКОГЕРМЕТИЧНОЕ РЕЗЬБОВОЕ СОЕДИНЕНИЕ НЕФТЕПРОМЫСЛОВЫХ ТРУБ (ВАРИАНТЫ) И СПОСОБЫ ИЗГОТОВЛЕНИЯ РЕЗЬБОВОГО СОЕДИНЕНИЯ ЭТИХ ТРУБ (ВАРИАНТЫ) | 2004 |

|

RU2256767C1 |

| СПОСОБ СОЗДАНИЯ ГВОЗДЕВОГО СОЕДИНЕНИЯ (ВАРИАНТЫ) И ГВОЗДЬ, ПРЕДНАЗНАЧЕННЫЙ ДЛЯ СОЗДАНИЯ ГВОЗДЕВОГО СОЕДИНЕНИЯ | 2007 |

|

RU2433317C2 |

Авторы

Даты

1981-03-15—Публикация

1979-04-17—Подача