1

Изобретение относится к кормопроизводству, в частности, к способам подготовки материалов растительного происхождения к скармливанию животным/ и может быть реализовано, в частности, на животноводческих комплексах.

Известно, что ряд растительных материалов (солома хлебных злаков, древесные и кустарниковые породы) характеризуются низкой переваримостью в организме животных и низкой кормовой ценностью. Для повышения их кормовых качеств применяются специальные методы обработки: тепловая или реагентная в сочетании с тепловой.

Известен тепловой способ обратки, при котором исходный материал загружают в eMK(jcTb с мешалкой или во вращающуюся камеру и подают туда пар 1,

Известен комбинированный способ обработки, при котором на исходный растительный материал воздействуют, например, соляной кислотой и паром или щелочными реагентами - аммиаком, щелочью или известью и паром в спе.цисшьных емкостях 2.

Общим недостатком этих известных способов является низкая производительность - обработка исхо.цного материала длится 1-3 ч и более. Кроме того для осуществления этих способов до сих пор отсутствует такое оборудование, которое позволяло бы вести процесс непрерывно, индустриально, с использованием серийно выпускаемого оборудования большой единичной мощности .

Известен также способ подготовки материалов древесного происхождения к скармливанию, включаклций измельче5ние исходного сырья и его тепловую обработку острым паром подвысоким давлением, в частности 14,8-17,6 атм в течение 5-20 мин. Способ позволяет обрабатывать материал и повышать

0 его переваримость при сокращенных затратах времени 3.

Однако и данный способ не обеспечивает высокой интенсивности производства, так как стадия измельчения

5 проводится отдельно и необходимо дополнительное оборудование для обеспечения необходимой степени измельчения исходного сырья.

Цель изобретения - разработка спо0соба подготовки кормов, котЪрый характеризовался бы более высокой интенсивностью обработки и который одновременно позволял бы вести процесс на современном научно-техническом уровне с использованием непрерывнодействующего, высокопроизводительного и серийно выпускаемого оборудования.

Поставленная цель достигается тем, что в способе, включающем измельчение исходного сырья,и тепловую кратковременную обработку исходного сырья под высоким давлением, в котором эти процессы совмещены и проводятся в дефибраторах, аппарата, используе лх в производстве древесноволокнистых плит (ДВП). Паровую фазу отделяют от кормовой массы после обработки в дефибраторе и возвращают на стадию обработки сырья. Кормовую массу после обработки в дефибраторе подвергают термостатированию при 80-100 С в течение 1-10 ч. для увеличения свободных сахароз, после чего разбавляют водой до концентрации 0,5-1% , вводят ис.точникк азота, фосфора, калия и под-,, вергают ферментации дрожжеподобными или плecнeвы ли грибами. Кормовую массу после ферментации обезвоживают на промышленных аппаратах-пресспатах используемых в производстве древесно-волокнистых плит для формирования полотна, а жидкую фазу возвращают для разбавления термостатированной массы, при этом перед ее обезвоживанием вводят питательные органические или минеральные кормовые добавки,

Дефкбраторы широко применяются в ДВП и серийно изготовляются как в СССР, так и за рубежом. Они являются непрерывнодействующими и имеют высокую единичную мощность. Так, установка УГР-0,2-1 имеет производительность по исходному растительному сырью 50%-й влажности 100-120 т/сут.

Дефибраторы включают два основных узла: пропарочную камеру с мешалкой, в которой исходный материал обрабатывается острым паром под давлением до 12 атм, и размольный агрегат,в котором материсш размалывается до волокон.

Для подготовки материала к скармливанию его непрерывно пропускают через пропарочную и размольную камеры. В пропарочной камере под действием высокой температуры (180-200 0 и влаги происходит пластификация растительного материала, резко уменьшается его механическая прочность, прочность связей между волокнами, одновременно протекают химические реакции отщепления ацетильных групп и образования уксусной кислоты (до 4% от сырья), которая катализирует процесс гидролиза полисахаридного комплекса растительного материала, в результате чего образуются низкомолекулярные продукты с повышенной усвояемостью в организме животного, резко возрастает переваримость материала.

Процесс, проходящий в пропарочной камере, аналогичен обработке в крр, мозапарниках с той разницей, что температура его в данном случае выше на 50-70 С, что приводит к отщеплению ацетильных групп и резкой интенсификации гидролиза, сокращает его продолжительность в десятки раз.

В размольной камере продолжается термогидролитическое воздействие на растительный материал, которое еще более усиливается тем, что материал Подвергается сильному размолу (истиранию) между дисками камеры.

Пройдя размольную камеру, полученная кормовая массавместе с паром отводится за счет избыточного давления в разгрузочный циклон, работающий 0 при атмосферном давлении. Здесь она отделяется от паровой фазы и далее поступает в бункер для хранения и раздачи.

Получаемая кормовая масса может 5 быть использована как добавка в рационы питания жвачных животных, либо подвергается дальнейшей обработке с целью повышения ее питательной ценности. В соответствии с этим предлагаея мый способ может быть осуществлен в нескольких вариантах.

Для повышения степени гидролитического расщепления полисахаридного комплекса исходного растительного материала целесообразно увеличить концентрацию кислот в пропарочной (и размольной) камере. С этой целью по одному из вариантов паровую фазу, отделяемую от кормовой массы в разгрузочном циклоне, возвращают в пропарочную камеру, так как в этой паровой фазе содержится около 20% уксусной кислоты от количества ее, образующегося при пропарке исходного сырья.

5 Еще более значительной степени , гидролиза полисахаридов можно добиться путем специального подвода минеральных кислот (соляной или серной) в пропарочную камеру, либо предварительной обработки растительного материала этими кислотами (путем смачивания раствором кислот или газации ангидратами кислот).

Возможны также и другие варианты f совмещения процесса обработки сырья в дефибраторе с реагентной обработкой (например, сырье перед дефибрированием смачивается раствором щелочи, пибо суспензией извести или газируется аммиаком).

0 Для дальнейшего повышения ценности кормовой массы проводят следующую обработку паровой фазы (иЛи всю паровую фазу) из разгрузочного циклона конденсируют и образующимся конденсатом увлажняют кормовую массу, обо

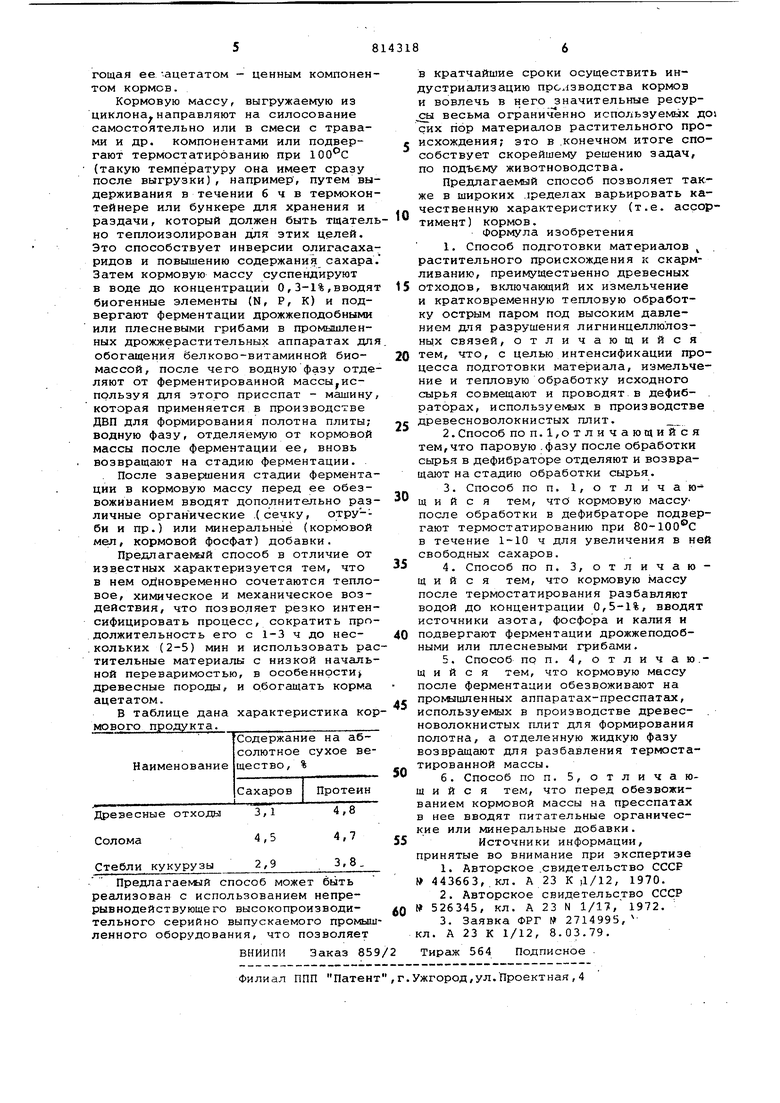

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения кормовой добавки из древесных отходов | 1986 |

|

SU1355223A1 |

| Установка для получения древесно-волокнистой массы | 1984 |

|

SU1285091A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНОВОЛОКНИСТЫХ ПОЛУФАБРИКАТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2483150C2 |

| Способ подготовки к скармливанию сельскохозяйственным животным растительного сырья из древесных отходов | 1983 |

|

SU1335246A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛКОВОЙ КОРМОВОЙ ДОБАВКИ ИЗ ОТХОДОВ ШЕРСТЯНОЙ ПРОМЫШЛЕННОСТИ | 1994 |

|

RU2105495C1 |

| СПОСОБ ОБРАБОТКИ РАСТИТЕЛЬНОГО СЫРЬЯ | 2011 |

|

RU2482697C1 |

| ПАРОСЕПАРАТОР | 1997 |

|

RU2111303C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОЛОДНЯКА КРУПНОГО РОГАТОГО СКОТА С 6-ТИ ДО 12 МЕСЯЧНОГО ВОЗРАСТА | 2001 |

|

RU2189151C1 |

| Способ изготовления древесноволокнистых плит | 1981 |

|

SU1105318A1 |

| Способ производства древесноволокнистой массы | 1972 |

|

SU473611A1 |

Авторы

Даты

1981-03-23—Публикация

1979-08-06—Подача