Изобретение относится к области пищевой промышленности и к области производства кормов для животных, а именно к способам, предназначенным для переработки растительного сырья при производстве пищевых продуктов и кормов для животных, а также гидролизатов пригодных для использования в бродильном производстве для получения гидролизных дрожжей, спирта.

Под термином «растительное сырье» подразумевается зерно злаковых и бобовых культур, семена других культур, древесные опилки, лузга подсолнечника, шелуха овса, гречихи, солома и другое подобное сырье.

Переработка целлюлозосодержащего сырья (солома, опилки, шелуха, лузга) в производстве кормов необходима ввиду его низкой питательной ценности и усвояемости. Такая переработка заключается в деструкции природных полимеров под действием термических, механических, химических, микробиологических и других процессов.

Известен способ для обработки растительного сырья химическими реагентами, гидролизующими целлюлозу, заключающийся в пропаривании сырья, пропитанного раствором кислоты, отличающийся тем, что сырье измельчают и загружают в реактор, который герметизируют, из реактора насосом откачивают воздух и летучие естественные компоненты сырья, выдерживают сырье под пониженным давлением в реакторе, в вакуумированный реактор с сырьем подают горячий раствор слабо концентрированной кислоты с температурой 100°C, пропитывают сырье раствором кислоты и производят гидролиз сырья при избыточном давлении 30÷55 кПа (см. патент РФ №2311795, МПК A23K 1/12, A23K 1/22, A23N 17/00, опубл. 10.12.2007 г.).

Известен способ приготовления грубых кормов, включающий загрузку сырья в емкость, транспортировку и укладку в ней сырья, смачивание, введение раствора химических реагентов, термообработку сырья теплоносителем, аэрацию, ферментацию и дрожжевание, отличающийся тем, что, с целью повышения качества корма, загрузку сырья проводят в потоке воздуха до заполнения емкости на 0,65-0,91 ее объема, а транспортировку и укладку сырья производят потоком воздуха, скорость которого поддерживают в пределах 6-14 м/с (см. патент РФ №2048118, МПК A23K 1/12, опубл. 20.11.1995 г.).

Все химические способы имеют один существенный недостаток - в приготовленном корме всегда имеется остаточное количество используемого реагента. Его надо или удалять, или ограничивать количество обработанного корма в рационе. Полученный корм имеет повышенную влажность. Кроме того, такой способ требует длительного времени для обработки и специального оборудования для перемешивания устойчивых к действию применяемых реагентов.

Данные недостатки снижают ценность полученного корма и эффективность технологического процесса.

Известен способ приготовления кормов, заключающийся в том, что сырье через загрузочное устройство подается в пропарочную камеру. Между стенками корпуса камеры и стенками короба подается пар, что создает вибрацию стенки и равномерную подачу пара ко всему объему сырья, насыщение влагой и перемешивание (см. патент РФ №2090117, МПК A23N 7/00, D21B 1/12, опубл. 20.09.1997 г.).

Известный способ влаготепловой обработки не позволяет осуществить полноценного расщепления клеточной структуры растительного сырья, так как требует длительного времени, а полученный кормовой продукт не подлежит хранению или требует высушивания для последующего хранения, что снижает качество и питательность получаемого корма.

Известен способ влаготепловой обработки сои, включающий предварительное замачивание соевых бобов, подогрев, обработку под избыточным давлением и охлаждение, отличающийся тем, что замачивание соевых бобов осуществляют до 20-25% влаги, а обработку под избыточным давлением проводят автоклавированием в течение 10-20 мин при температуре пара 105-120°C и давлении 0,01-0,015 МПа, затем продукт выгружают и охлаждают до комнатной температуры, после чего его обрабатывают токами сверхвысокой частоты при мощности 2-3 кВт, частоте 420-440 МГц в течение 2-4 мин (см. патент РФ №2246225, МПК A23L 1/20, A23J 3/16, опубл. 20.02.2005 г.).

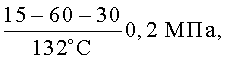

Известен также способ обработки соевого зерна, включающий предварительное замачивание, подогрев, последующую баротермическую обработку и охлаждение, при этом баротермическую обработку соевого зерна производят по режиму  а процесс охлаждения ведут прерывисто с интенсивностью снижения давления 0,0067 МПа/мин (см. патент РФ №2150851, МПК A23L 1/201, A23L 1/20, опубл. 20.06.2000 г.).

а процесс охлаждения ведут прерывисто с интенсивностью снижения давления 0,0067 МПа/мин (см. патент РФ №2150851, МПК A23L 1/201, A23L 1/20, опубл. 20.06.2000 г.).

Известные способы предназначены в основном для обработки соевого сырья, тепловая обработка которых производится в основном с целью инактивации антипитательных факторов, присутствующих в них.

Недостатки известных способов в том, что при тепловой обработке происходит денатурация белка, в результате которой снижается его растворимость и переваримость в организме животных, что снижает качество и питательность корма.

Известен способ производства вспученного зерна, включающий загрузку зерна в камеру, герметизацию камеры, гидротермическую обработку зерна под давлением в газообразном теплоносителе, сброс давления в камере до атмосферного, при этом в качестве газообразного теплоносителя используют водяной пар, инжектируемый в герметизированную камеру, с давлением не ниже 0,5 МПа и температурой не более 200°С, а длительность обработки зерна паром не превышает 60 с (см. Установка для производства взорванных зерен УВЗ.0.00.000, http://www.ukrstroydom.com).

Недостатки известного способа заключаются в длительности времени прогрева зернового материала, что снижает производительность процесса.

Кроме того, известный способ не обеспечивает обработку целлюлозосодержащего сырья (солома, опилки, шелуха, лузга), что ограничивает возможность получения на одной установке как пищевых продуктов из зернового материала, так и кормов из разнообразного растительного сырья.

Наиболее близким к заявляемому решению является способ производства вспученного зерна, включающий загрузку растительного сырья в камеру, герметизацию камеры, подачу в камеру под давлением предварительно подогретого газообразного теплоносителя, прогрев растительного сырья до температуры теплоносителя, мгновенную разгерметизацию камеры по истечении времени и перемещение с избыточным давлением обработанного растительного сырья в приемный бункер (см. заявка №2010108500 на выдачу патента РФ на изобретение, МПК A23L 1/18, опубл. 20.09.2011 г.).

В известном способе количество поступающего на растительное сырье теплоносителя (пара) ограничено объемом камеры, что обуславливало снижение скорости реакции гидролиза при выравнивании давления в трубопроводе для подвода теплоносителя и в самой камере. В результате продукт, полученный таким способом, претерпевает большей частью физическое разрушение своей структуры под действием перепада давление при его выбросе из герметичной камеры и в меньшей степени - химическое, что не позволяет осуществить процесс автогидролиза, необходимый для превращения целлюлозосодержащего сырья (солома, опилки, шелуха, лузга) в полноценный корм.

Это приводит к снижению производительности процесса и его функциональных возможностей вследствие невозможности обработки на одной установке широкого ассортимента исходного сырья.

Задачей настоящего способа является повышение качества и питательности получаемого продукта и расширение его функциональных возможностей.

Техническим результатом, достигаемым в результате решения поставленной задачи, является обеспечение химического превращения веществ, входящих в состав клеточных оболочек за счет увеличения интенсивности процесса разрушения сырья, путем регулирования количества теплоносителя, прошедшего через сырье.

Поставленная задача достигается тем, что в способе производства растительного сырья, включающий загрузку растительного сырья в камеру, герметизацию камеры, подачу в камеру под давлением предварительно подогретого газообразного теплоносителя, прогрев растительного сырья до температуры теплоносителя, мгновенную разгерметизацию камеры по истечении времени и перемещение с избыточным давлением обработанного растительного сырья в приемный бункер, согласно изобретения, после прогрева растительного сырья до температуры теплоносителя его удаляют из камеры, вытесняя новой порцией подогретого теплоносителя.

В качестве газообразного теплоносителя используют сухой газ, например воздух и/или пар.

При этом время обработки газообразным теплоносителем 3-600 сек, давление газообразного теплоносителя 0,1-3 МПа, а температура газообразного теплоносителя 50°C-400°C.

Кроме этого абсолютное давление в приемном бункере ниже или равно атмосферному давлению - не более 0,1 МПа.

Заявляемая совокупность признаков позволяет повысить производительность процесса и расширить его функциональные возможности за счет прохождения через обрабатываемое сырье большего количества теплоносителя. Это обусловлено тем, что удаление теплоносителя после прогрева растительного сырья дает возможность пропустить через сырье дополнительное количество теплоносителя до достижения внутри камеры необходимой температуры, что позволяет обрабатывать сырье в потоке теплоносителя, увеличивая скорость реакции гидролиза клеточных структур.

Увеличение скорости реакции гидролиза клеточных структур позволяет осуществить химические превращения веществ, входящих в состав клеточных оболочек, поддерживая параметры теплоносителя внутри камеры, равными тем, что в трубе, подводящей теплоноситель.

Это дает возможность производить обработку:

- зернового сырья с целью получения взорванного зерна, пригодного на кормовые и пищевые цели;

- древесных опилок, лузги подсолнечника, шелухи овса, гречихи и другого подобного сырья, а так же зерна с целью получения гидролизатов, пригодных для использования в качестве корма или в бродильном производстве для получения гидролизных дрожжей, спирта;

- для обработки зерна бобовых (без вспучивания) с целью инактивации антипитательных веществ, содержащихся в них, и применения обработанного зерна на кормовые и пищевые цели, например, получение полножирной сои.

Кроме того, продукты распада выводятся, вымываются из зоны реакции и процесс не замедляется, а продолжается с высокой скоростью до почти полного растворения сырья, если не прекратить подачу пара.

Заявляемое изобретение позволяет также повысить переваримость и питательность кормов, полученных из растительных отходов, содержащих много клетчатки, которая имеет в своем составе 30-70% полисахаридов.

Заявляемое изобретение позволяет не только разрушить структуру клетчатки для повышения доступности внутриклеточных структур для пищеварительных ферментов, но и дает возможность осуществить автогидролиз сырья с целью превращения полисахаридов в более доступные для переваривания формы, а также и использовать для гидролиза химические реагенты.

Заявляемый способ поясняется чертежом конструкции установки для обработки растительного сырья под давлением, где изображена общая схема установки для обработки растительного сырья.

Позиции на чертежах означают следующее: 1 - бункер-накопитель; 2 - подогреватель зернового материала; 3 - дозатор; 4 - герметичная камера для нагрева растительного сырья; 5 - приемная камера; 6 - трубопровод для подвода теплоносителя к растительному сырью; 7 - трубопровод для отвода теплоносителя из камеры 4.

Способ осуществляется следующим образом.

Растительное сырье загружают в камеру, герметизируют ее, под давлением подают предварительно подогретый газообразный теплоноситель и прогревают растительное сырье до температуры теплоносителя.

Для обеспечения возможности обработки различных растительных материалов с целью либо вспучивания зерна, либо гидролиза растительного сырья, либо инактивации антипитательных факторов бобовых культур, после прогрева растительного сырья до температуры теплоносителя его удаляют из камеры, вытесняя новой порцией подогретого теплоносителя.

Это дает возможность пропустить через сырье дополнительное количество теплоносителя до достижения внутри камеры необходимой температуры, обеспечивая обработку сырья в потоке теплоносителя, увеличивая скорость реакции гидролиза клеточных структур.

Стабильность параметров теплоносителя внутри камеры дает возможность увеличить количество теплоносителя на единицу массы сырья в процессе обработки, способствуя химическим превращениям веществ, входящих в состав клеточных оболочек, выводу продуктов распада из зоны реакции и продолжению процесса обработки сырья с высокой скоростью до полного растворения сырья.

Химическая реакция разрушения клеточных структур происходит на границе раздела двух фаз - твердой и жидкой (на поверхности растительной клетки) и ускорение процесса разрушения клеточных структур (гидролиз) достигается за счет того, что при обработке сырья в потоке теплоносителя увеличивается количество реагента (жидкой фазы) - конденсата на поверхности растительной клетки.

По истечении заданного времени, необходимого для прогрева сырья, камера мгновенно разгерметизируется и обработанный материал под давлением перемещается вместе с теплоносителем в приемную камеру.

В качестве газообразного теплоносителя может быть использован сухой газ, например воздух и/или пар, а время обработки газообразным теплоносителем 3-600 сек, давление газообразного теплоносителя 0,1-3 МПа, а температура газообразного теплоносителя 50°-400°С.

При этом давление в приемной камере перед разгерметизацией поддерживают равным или ниже атмосферного - не более 0,1 Мпа.

Выбор типа газообразного теплоносителя и режимов обработки осуществляют в зависимости от вида растительного сырья, его физического состояния перед обработкой и целью обработки.

Только паром наиболее целесообразно обрабатывать зерно, имеющее твердую структуру и/или оболочку и низкую влажность (8-15%), это зерно пшеницы, гороха, ячменя (примеры 1-3). Также одним только паром следует обрабатывать растительные остатки с целью получения гидролизатов, это режимы с максимально жесткими параметрами давления и температуры, а для проведения процесса гидролиза необходимо достаточное количество влаги.

Если влажность зерна высокая (16-25%), то обработку проводят одним только воздухом с целью доведения влажности готового продукта до оптимальной влажности, необходимой для его дальнейшего хранения и использования.

Обработка зерна сои и некоторых других культур с целью инактивации антипитательных факторов требует относительно мягкого воздействия, чтобы сохранить их природные питательные свойства. Такое воздействие достигается при переменном режиме обработки сначала паром, а потом подогретым воздухом. При воздействии пара поверхностные слои увлажняются, размягчаются, частично гидролизуются полимерные структуры, входящие в их состав. Поверхностные слои зерна разогреваются. Последующее воздействие горячим воздухом приводит к испарению избытка влаги на поверхности зерна и дальнейшему прогреву глубинных слоев до самого центра. При этом не происходит перегревание питательных компонентов, находящихся ближе к поверхности зерна.

Заявляемый способ поясняется следующими примерами.

Обработка зернового сырья с целью получения взорванного зерна.

Пример 1.

Обработке подвергалось зерно пшеницы с влажностью до обработки 14% и с объемной массой 0,74 кг/л.

В камеру 4 подают пар под давлением 0,75 МПа и с температурой 166°C, по истечении 12 сек камеру 4 мгновенно разгерметизируют и обработанное зерно пшеницы с избыточным давлением перемещают в приемную камеру 5.

За счет избыточного давления, вода внутри зерна вскипает и разрушает структуру зернистого продукта.

Зерно после обработки имело влажность 17%, а его объемная масса составляла 0,680-0,700 кг/л.

Пример 2.

Обработке подвергалось зерно пшеницы с влажностью до обработки 14% и с объемной массой 0,74 кг/л.

В камеру подают пар под давлением 0,75 МПа и с температурой 166°C, по истечении 22 сек камеру 4 мгновенно разгерметизируют и обработанное зерно пшеницы с избыточным давлением перемещают в приемную камеру 5.

За счет избыточного давления, вода внутри зерна вскипает и разрушает структуру зернистого продукта.

Зерно после обработки имело влажность 11%, а его объемная масса составляла 0,50-0,530 кг/л.

Пример 3.

Обработке подвергалось зерно пшеницы с влажностью до обработки 14% и с объемной массой 0,74 кг/л.

В камеру 4 подают пар под давлением 0,75 МПа и с температурой 160°C, по истечении 17 сек камеру 4 мгновенно разгерметизируют и обработанное зерно пшеницы с избыточным давлением перемещают в приемную камеру 5.

За счет избыточного давления, вода внутри зерна вскипает и разрушает структуру зернистого продукта.

Зерно после обработки имело влажность 13%, а его объемная масса составляла 0,620-0,640 кг/л.

Как видно из примеров 1-3 большее время обработки сырья в потоке теплоносителя позволило уменьшить влажность получаемого продукта и его объемную массу, и, соответственно, увеличить производительность установки при получении вспученного зерна.

Обработка зерна с влажностью до 15% проводилась одним только паром, для подсушивания готового продукта до приемлемой влажности достаточно было только увеличить время обработки.

Примеры обработки сырья с высоким содержанием клетчатки с целью получения гидролизатов.

Пример 4.

Обработке подвергалась шелуха овса с содержанием клетчатки 26%. В камеру 4 подают пар под давлением 2 МПа и с температурой 205°C, по истечении 240 сек камеру 4 мгновенно разгерметизируют и обработанный материал с избыточным давлением перемещают в приемную камеру 5. За счет избыточного давления, вода внутри растительных структур вскипает и разрушает их.

После обработки содержание клетчатки уменьшилось до 22%.

Уменьшение количества клетчатки в материале свидетельствует о ее химическом превращении и переходе ее составляющих в растворимое состояние (появление гидролизатов).

Пример 5.

Обработке подвергалась шелуха овса с содержанием клетчатки 26%. В камеру 4 подают пар под давлением 2 МПа и с температурой 205°C, по истечении 325 сек камеру 4 мгновенно разгерметизируют и обработанный материал с избыточным давлением перемещают в приемную камеру 5. За счет избыточного давления, вода внутри растительных структур вскипает и разрушает их.

После обработки содержание клетчатки уменьшилось до 11%.

Большее время обработки сырья в потоке теплоносителя на примерах 4 и 5 приводит к уменьшению количества клетчатки в обработанном материале, что свидетельствует о большей степени гидролиза.

Это приводит к увеличению питательной ценности продукта при использовании в корм, или приводит к увеличению выхода гидролизных Сахаров для использования в бродильном производстве.

Примеры обработки зернового материала с целью устранения антипитательных факторов.

Пример 6.

Обработке подвергалось зерно сои с активностью уреазы 2,35 ед. pH.

В камеру 4 подают пар под давлением 0,1 МПа и с температурой 105°C, по истечении 5 сек подачу пара прекращали, в камеру подавали подогретый до 200°C воздух под давлением 0,6 МПа. По истечении 5 с камеру 4 мгновенно разгерметизируют и обработанное зерно сои с избыточным давлением перемещают в приемную камеру 5.

Зерно после обработки имело активность уреазы 0.55 ед. pH

Пример 7.

Обработке подвергалось зерно сои с активностью уреазы 2,35 ед. pH. В камеру 4 подают пар под давлением 0,1 МПа и с температурой 105°C, и по истечении 5 сек подачу пара прекращали, в камеру подавали подогретый до 200°C воздух под давлением 0,6 МПа. По истечении 10 с камеру мгновенно разгерметизируют и обработанное зерно сои с избыточным давлением перемещают в приемную камеру 5.

Зерно после обработки имело активность уреазы 0.15 ед. pH

Показатель активности уреазы применяется для оценки уровня антипитательных факторов в соевых кормах. Отклонение этого показателя от оптимального значения как в большую, так и в меньшую сторону имеет отрицательные последствия при использовании такой сои в кормлении животных и птицы.

Считается, что оптимальный уровень активности уреазы в сое и соевых кормах должен быть в пределах 0,1-0,2 ед. pH. В сырой сое активность уреазы бывает разная и может достигать 4-5 ед. pH, поэтому режим обработки подбирается для каждой партии зерна с учетом начального уровня этого показателя.

В примере 6 активность уреазы в обработанном зерне была недопустимо высокая - 0,55 ед. pH, что свидетельствует о том, что количество теплоносителя (т.е. его энергии) было явно не достаточно для снижения показателя активности уреазы до нормы.

В примере 7 активность уреазы за то же общее время обработки снизилась до оптимального уровня 0,15 ед. pH, который достигнут благодаря пропусканию теплоносителя через зерно и поддержанию температурного режима в течение всего заданного времени обработки.

Теплоемкость воздуха значительно ниже теплоемкости пара, поэтому такой режим обработки, при котором пар вытесняется сухим воздухом, позволяет более точно регулировать временем обработки степень воздействия температуры на сырье, не допуская его перегрева и переувлажнения.

Подбирая режимы обработки, время, температуру и давление теплоносителя, для любой партии зерна сои, можно в готовом продукте снизить активность уреазы до пределов ее оптимального значения.

Примеры обработки зернового материала с целью получения взорванного зерна с применением одного только подогретого воздуха.

Пример 8.

Обработке подвергалось зерно пшеницы с влажностью до обработки 19% и с объемной массой 0,74 кг/л.

В камеру 4 подают подогретый воздух под давлением 0,75 МПа и с температурой 240°C, по истечении 17 сек камеру 4 мгновенно разгерметизируют и обработанное зерно пшеницы с избыточным давлением перемещают в приемную камеру 5.

За счет избыточного давления, вода внутри зерна вскипает и разрушает структуру зернистого продукта.

Зерно после обработки имело влажность 13%, а его объемная масса составляла 0,620-0,640 кг/л.

Применение одного только подогретого воздуха при обработке зерна с повышенной влажностью позволяет получить хороший результат по вспучиванию (объемной массе) и одновременно подсушить зерно до влажности, при которой возможно его дальнейшее хранение и использование. Кроме того, обработка одним только сухим воздухом предотвращает слипание готового продукта, которое возникает при длительном воздействии насыщенного пара.

Осуществление непосредственного контакта большего количества теплоносителя с растительным сырьем обеспечивает увеличение производительности процесса и снижение энергозатрат, за счет сокращения времени на нагрев сырья и возможности использования мягких режимов обработки для зернового материала.

Заявляемый способ позволяет осуществить обработку на одной установке широкого ассортимента исходного сырья с различными целями.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ВСПУЧЕННОГО ЗЕРНА | 2010 |

|

RU2432779C1 |

| СПОСОБ БАРОТЕРМИЧЕСКОЙ ДЕСТРУКЦИИ МНОГОФАЗНЫХ СРЕД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2562715C1 |

| СПОСОБ ПРОИЗВОДСТВА ВСПУЧЕННОГО ЗЕРНА | 2002 |

|

RU2220586C1 |

| СПОСОБ ОБРАБОТКИ РАСТИТЕЛЬНОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2311795C2 |

| КОРМОВАЯ ДОБАВКА И СПОСОБ КОРМЛЕНИЯ ЖИВОТНЫХ И ПТИЦ (ВАРИАНТЫ) | 2012 |

|

RU2529898C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ОБЕЗЗАРАЖЕННЫХ ЖИДКИХ КОРМОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2366270C1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ВСПУЧЕННОГО ФУРАЖНОГО ЗЕРНА | 2012 |

|

RU2496333C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЖИДКИХ КОРМОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2316227C1 |

| СПОСОБ ПРОИЗВОДСТВА ГРАНУЛИРОВАННЫХ КОМБИКОРМОВ | 2012 |

|

RU2493750C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗЕРНОВОЙ КОРМОВОЙ УГЛЕВОДНОЙ ДОБАВКИ | 2016 |

|

RU2694611C1 |

Изобретение относится к способу, предназначенному для переработки растительного сырья при производстве пищевых продуктов и кормов для животных. Способ обработки растительного сырья включает загрузку растительного сырья в камеру, герметизацию камеры, подачу в камеру под давлением предварительно подогретого газообразного теплоносителя, прогрев растительного сырья до температуры теплоносителя, мгновенную разгерметизацию камеры по истечении времени и перемещение с избыточным давлением обработанного растительного сырья в приемный бункер. При этом после прогрева растительного сырья до температуры теплоносителя его удаляют из камеры, вытесняя новой порцией подогретого теплоносителя. Время обработки газообразным теплоносителем составляет 3-600 сек, давление газообразного теплоносителя - 0,1-3 МПа, а температура газообразного теплоносителя - 50°-400°С. Использование изобретения позволит повысить качество и питательность получаемого продукта. 2 з.п. ф-лы, 1 ил., 8 пр.

1. Способ обработки растительного сырья, включающий загрузку растительного сырья в камеру, герметизацию камеры, подачу в камеру под давлением предварительно подогретого газообразного теплоносителя, прогрев растительного сырья до температуры теплоносителя, мгновенную разгерметизацию камеры по истечении времени и перемещение с избыточным давлением обработанного растительного сырья в приемный бункер, отличающийся тем, что после прогрева растительного сырья до температуры теплоносителя его удаляют из камеры, вытесняя новой порцией подогретого теплоносителя, при этом время обработки газообразным теплоносителем 3-600 с, давление газообразного теплоносителя 0,1-3 МПа, а температура газообразного теплоносителя 50-400°С.

2. Способ по п.1, отличающийся тем, что в качестве газообразного теплоносителя используют сухой газ, например воздух, и/или пар.

3. Способ по п.1, отличающийся тем, что абсолютное давление в приемном бункере ниже или равно атмосферному давлению - не более 0,1 МПа.

| RU 2010108500 А, 20.09.2011 | |||

| СПОСОБ ПРОИЗВОДСТВА ВСПУЧЕННОГО ЗЕРНА | 2002 |

|

RU2220586C1 |

| СПОСОБ ПРОИЗВОДСТВА ВСПУЧЕННОГО ЯЧМЕНЯ | 1992 |

|

RU2030882C1 |

| Способ обработки зерна для корма | 1975 |

|

SU575079A1 |

Авторы

Даты

2013-05-27—Публикация

2011-10-20—Подача