(54) СПОСОВ ОЧИСТКИ ОТХОДЯЩЕГО ГАЗА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки сточных вод от органических соединений | 1980 |

|

SU912673A1 |

| СПОСОБ ОЧИСТКИ ПРОМЫШЛЕННЫХ ГАЗОВЫХ ВЫБРОСОВ ОТ ОРГАНИЧЕСКИХ КИСЛОРОДОСОДЕРЖАЩИХ СОЕДИНЕНИЙ | 1998 |

|

RU2140811C1 |

| СПОСОБ ОЧИСТКИ ПРОМЫШЛЕННЫХ ГАЗОВЫХ ВЫБРОСОВ | 2000 |

|

RU2171706C1 |

| СПОСОБ ОСУЩЕСТВЛЕНИЯ ЭКЗОТЕРМИЧЕСКИХ РЕАКЦИЙ | 1995 |

|

RU2084761C1 |

| Способ очистки сточных вод от органических соединений | 1976 |

|

SU574400A1 |

| Способ очистки отходящих газов от органических веществ | 1982 |

|

SU1041139A1 |

| Способ очистки сточных вод от органических веществ | 1989 |

|

SU1758024A1 |

| Способ очистки оборотных водфЕНОлОфОРМАльдЕгидНОгО пРОизВОдСТВА | 1979 |

|

SU829582A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ МУРАВЬИНОЙ КИСЛОТЫ | 2003 |

|

RU2234493C1 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ ОТХОДЯЩИХ ГАЗОВ ОТ ПОЛИЦИКЛИЧЕСКИХ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1992 |

|

RU2077936C1 |

Изобретение относится к способам обезвреживания газообразных отходов в производстве фенолформальдегидных смол. Известен способ очистки отходящего газа производства фенолформаль дегидной смолы от примесей фенола, формальдегида и метанола, включающий смешение газа с воздухом и последующее окисление примесей при температуре 250-300 0 при пропускании газа через катализатор ГИПХ-105 при времени контакта 0,2-0,9 сек. Степень очистки - 97-100%, производительность процесса катализатора Тпп вредных вадеств - - л катализатора час Недостатком известного способа яв ляется низкая производительность процесса очистки газа. Цель изобретения - увеличение про изводительности процесса очистки отходящего газа от примесей фенола, формальдегина и метанола. Поставленная цель достигается тем, что окисление ведут при соотношении газ: воздух 1:2-4, давлении 400-600 мм рт. ст. и температуре 450-550°С. Пример 1. Парогазовую смесь, образующуюся при вакуумной сушке фе- .нолформальдегидкой смолы, состава 21 г/м фенола. 25,8 г/м формальдегида, 37,1 г/м метанола смешивают с воздухом в соотношении 1:4, нагревают до и подают с объемной скоростью 20000 час в реактор-дожигатель адиабатического типа, заполненный окисным никель-хромовым катализатором. Процесс обезвреживания проводят под вакуумом 500 мм рт. ст. Максимальная температура по спою катализатора за счет адиабатического разогрева составляет 470с. Пр выходу из реактора смесь охлаждают. Анализ газовой и жидкой фаз показывает отсутствие фенола, метанола и формальде ида в газовой фазе и ХПК конден-: сага ЗВО «исДОРОДа Степень л i окисления составляет 99,87%,произво о-. г вредных веществ дительность - 1680 „ каталиэатора/час. Пример 2. Парогазовую смесь, образующуюся при вакуумной сушке Фенол формальдегидной смолы, состава 24,1 г7м5 фенола, 29,В г/м формальдегида и 10 г/м метанола смешивгиот с воздухом в соотношении 1:3, нагревают до и подают с объемной скоростью 30000 час в реактор-дожи гатель (Адиабатического типа, заполненный окисномедным катализатором. Процесс обезвреживания проводят под вакуумом 500 мм рт. ст.( Максимгшьная температура по слою катализатора за счет .адиабатического разогрева соста ляет . После реактора смесь охпаждают. Анализ газовой и жидкой фаз показывают отсутствие вредных вещест в газовой фазе и ХПК конденсата Iмг кислорода Степень окисления л составляет 99,92%, производительность - 1Q2Q вредных веществ л катализатора/час

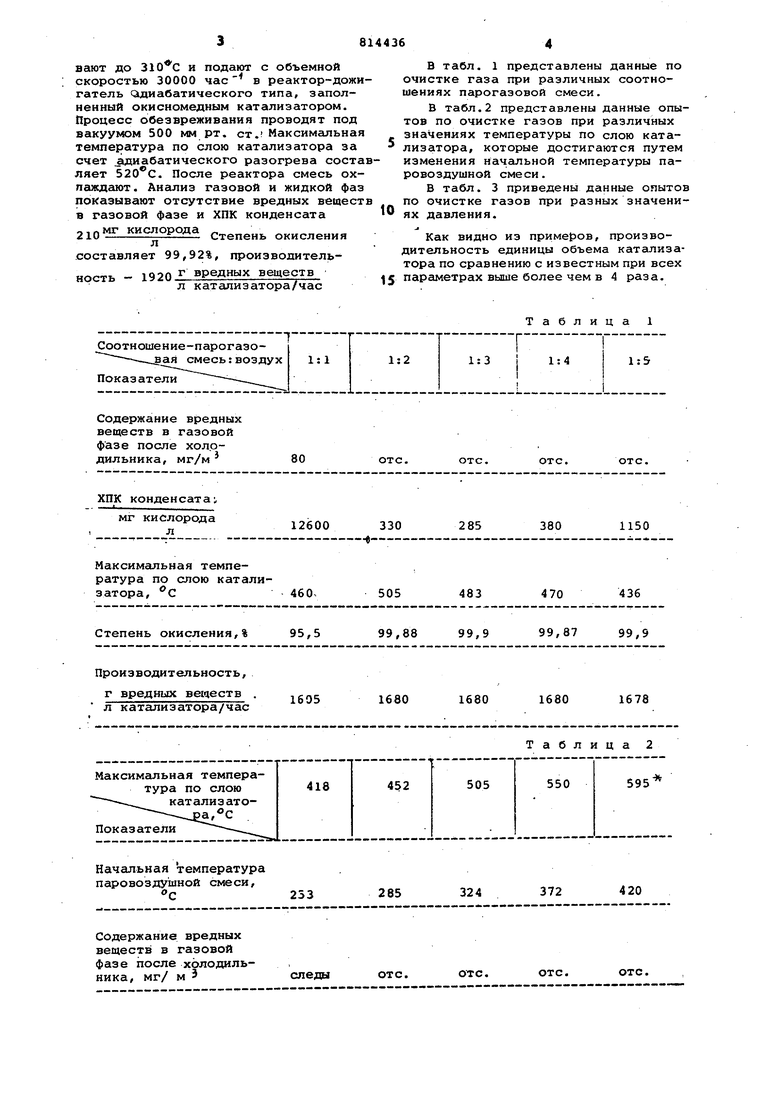

Содержание вредных веществ в газовой фазе после холодильника, мг/м

ХПК конденсатаi

мг кислорода л

Максимальная температура по слою катализатора, С

460

Степень окисления,%

95,5

Производительность,

г вредных веществ ,

1605 л катализатора/час

Максимальная температура по слою катализато53, С

Показатели

Начальная температура паровоздушной смеси.

253

содержание вредных веществ в газовой фазе после холодильника, мг/ м 3

Таблица 1

отс.

отс.

отс.

отс.

285

380

1150

483

470

436

99,87 99,9

99,88 99,9

1680

1680

1680

1678

Таблица 2

595

550

505

452

420

372

324

отс.

отс.

отс.

отс. В табл. 1 представлены данные по очистке газа при различных соотношениях парогазовой смеси. В табл.2 представлены данные опытов по очистке газов при различных значениях температуры по слою катализатора, которые достигаются путем изменения начашьной температуры паровоздушной смеси. В табл. 3 приведены данные опытов по очистке газов при разных значениях давления. Как видно из примеров, производительность единицы объема каташизатора по сравнению с известным при всех параметрах выше более чем в 4 раза.

Максимальная темпера418тура по слою катализато а.

Показатели

ХПК конденсата, мг кислорода

7300

л

Степень окисления,

97,45 %

Производительность,

г вредных веществ

1640 л катализаторои/час Активность катализатора падает вследствие

Продолжение таблицы

452

505

595

550

839

360

300

99,8899,73

99,8899,9

1676

1680

1680

1680 спекания катализатора Таблица 3

Авторы

Даты

1981-03-23—Публикация

1979-02-26—Подача