Изобретение относится к области охраны окружающей среды и может быть использовано для очистки промышленных газовых выбросов, включающих ароматические и кислородсодержащие продукты, обуславливающие смолообразование.

При содержании в газовых выбросах органических примесей в малых количествах (менее 0,5 об.%) используют изотермический режим, для реализации которого к реакционной массе подводят тепло в значительных количествах. При содержании органических соединений в газовом потоке 1,0 об.% и выше процесс проводится в адиабатическом режиме, сопровождающемся выделением тепла, количество которого зависит от концентрации органических компонентов. В качестве промышленных контактов используют различные каталитические системы. Одни содержат окислы неблагородных металлов, например, хрома, кобальта, циркония (патент России N 2050976, кл. B 01 J 23/86, 21/06, опубл. 27.12.1995), магния (Пат. США N 4673558, кл. B 01 D 053/34, опубл. 16.06.1987), марганца, меди (заявка на патент России N 95102026, кл. B 01 D 053/86, опубл. 27.05.1996). Другие катализаторы содержат благородные металлы, например платину (Пат. США N 5702836, кл. H 01 М 4/88, опубл. 30.12.1997), палладий и серебро (Пат. США N 4673556, кл B 01 D 53/36, опубл. 16.06.1987). В последнее время большое распространение получают каталитические системы, представляющие благородные металлы на сложных оксидных носителях (Пат. США N 5585083, кл. C 07 C 11/24, опубл. 17.12.1996), в частности металлы VIII группы на окислах титана и церия (Пат. США N 4716859, кл. F 02 B 43/08, опубл. 5.01.1988) или, например, палладий и родий на окиси церия (Пат. США N 4919903, кл. B 01 D 53/36, опубл. 24.04.1990).

Наиболее универсальный способ очистки газовых выбросов от углеводородов C3 и кислородсодержащих соединений (в том числе, и неорганических) описан в патенте (Пат. США N 5292991, кл. C 07 C 7/152, опубл. 08.03.1994) по которому процесс проводят при температуре 600oC в присутствии платины и палладия, нанесенных совместно на цеолит типа ZSM, модифицированный окислами циркония и титана; конверсия углеводородов при этом составляет 98,1%. Недостатком этого способа является необходимость нагрева парогазовых потоков, обогащенных, как правило, азотом и парами воды, до высокой температуры, а также возможность очистки только от легких углеводородов, не вызывающих осмоления катализатора.

С целью снижения затрат на нагрев парогазовых потоков, как правило, стремятся использовать менее унифицированные системы, разрабатывая каталитические композиции, содержащие благородные металлы, для обезвреживания конкретных органических соединений. Например, известен способ низкотемпературной очистки газовых выбросов от броморганических соединений, в котором используется катализатор, содержащий металлы платиновой группы на окислах циркония, марганца, церия и кобальта (Пат. США N 5653949, кл. C 01 В 007/00, опубл. 5.08.1997). Для снижения температуры нагрева газового потока при очистке его от метанола и формальдегида рекомендуется использовать палладий-родиевый катализатор на окиси церия (Пат. США N 4950476, кл. B 01 D 053/36, опубл. 21.08.1990). Этот способ позволяет снизить температуру реакции до 150oC. С целью дальнейшего снижения температуры процесса очистки газов от метанола до 85-120oC предлагается использование катализатора, содержащего платину в количестве 0,05-0,5% на носителе - высококремнистом цеолите HZSM-5 со связующим оксидом кремния (Пат. России N 2155093, кл. B 01 D 53/86, опубл. 10.02.1999). Недостатком обоих указанных способов является возможность очистки газовых выбросов только от конкретных соединений: от метанола и формальдегида в первом случае и от метанола - во втором. При наличии в газовом потоке ароматических гидроперекисей, обуславливающих осмоление катализатора, эти способы не эффективны.

Известен способ очистки промышленных газовых выбросов, содержащих альдегиды, спирты и кетоны с числом атомов углерода до 5, при пониженной температуре (не выше 150oC) на каталитической системе, включающей не менее двух благородных металлов в количестве до 22% на специальном гидрофобном носителе (Пат. США N 5009872, кл. B 01 D 53/56, опубл. 23.04.1999). Этот способ обеспечивает очистку потока от этанола на 90% и от формальдегида на 93%. Недостатком этого способа является ограниченная возможность очистки газовых выбросов только от органических соединений (метанол, этанол, ацетон, формальдегид), не обуславливающих осмоление катализатора.

Наиболее близким способом очистки газовых выбросов от кислородсодержащих органических соединений к предлагаемому, является способ, по которому газовые выбросы пропускают над катализатором, представляющим 0,003 - 3,0% палладия, нанесенного на носитель, включающий окись алюминия (Пат. США N 4450244, кл. B 01 J 023/04, 021/04, 023/10, опубл. 22.05.1984 - прототип).

По прототипу процесс проводят в присутствии кислорода при температуре 350-400oC, что обеспечивает очистку от различных органических кислородсодержащих соединений на уровне 88 - 96% при 350oC и на уровне 98-100% при 400oC. Достоинством этого способа является пониженное содержание благородных металлов по сравнению с предыдущим патентом и более высокая степень очистки от органических кислородсодержащих соединений.

Недостатками способа-прототипа являются: 1) Необходимость нагрева газового потока до повышенной температуры и 2) Ограниченная возможность очистки газового потока только от органических соединений, не приводящих к осмолению катализатора. При очистке газов от ароматических гидроперекисей в указанных условиях происходит осмоление катализатора.

Задачей являлась разработка способа очистки промышленных газовых выбросов, включающих различные кислородсодержащие органические соединения, в том числе ароматические гидроперекиси, без смолообразования на катализаторе.

С целью упрощения технологии процесса за счет снижения температуры очистки газовых выбросов, включающих ароматические гидроперекиси, кумол, а также муравьиную кислоту, предложено процесс осуществлять следующим образом.

Исходный газовый поток, включающий ароматические и алифатические кислородсодержащие и некислородсодержащие соединения, например кумол, гидроперекись кумола, метанол, муравьиную кислоту, в присутствии кислорода пропускают через каталитическую систему, состоящую из: I - твердого контакта с удельной поверхностью 0,2 - 1,0 м2/г, предварительно прокаленного при 800-1350oC и II - палладиевого катализатора, содержащего 0,1-3% палладия на активной окиси алюминия. Соотношение катализаторов I:II равно 0,5:1 - 2:1. После инициирования реакции на обоих катализаторах поддерживают температуру процесса 240 - 290oC.

Твердый контакт после прокаливания содержит оксиды алюминия, железа (II), магния, кальция, калия, натрия, титана (IV), кремния при следующем соотношении их, мас.%:

Оксид алюминия - 5,0-30

Оксид железа (II) - 0,1-5,0

Оксид магния - 0,1-5,0

Оксид кальция - 0,1-5,0

Оксид калия - 0,1-3,0

Оксид натрия - 0,1-3,0

Оксид титана IV - 0,1-3,0

Оксид кремния - Остальное

Существенными отличительными признаками предлагаемого способа очистки газовых выбросов от ароматических и алифатических углеводородов (в том числе содержащих метанола более 1 об.%) являются: использование каталитической композиции указанных составов I и II и проведение процесса при температуре 240 - 290oC

При проведении процесса при температуре выше 290oC на указанной каталитической композиции происходит быстрая дезактивация палладиевого катализатора, т. к. при температуре более 300oC палладий теряет каталитическую активность. При температуре менее 240oC конверсия углеводородов не обеспечивает достаточную степень очистки газов.

Предлагаемый способ позволяет проводить очистку промышленных газовых выбросов от вредных веществ (например, метанола, кумола) со степенью деструкции их не менее 97-98% в присутствии соединений (например, ароматических гидроперекисей), обуславливающих смолообразование на других каталитических композициях.

Неочевидность предложенного способа следует из того, что твердый контакт, предлагаемый в качестве катализатора I в составе каталитической композиции, использовался ранее для термического разложения: 1) побочных продуктов, образующихся при синтезе 4,4-диметилдиоксана-1,3 (ДМД), и 2) пирановой фракции, полученной при разложении ДМД в процессе синтеза изопрена из формальдегида и изобутилена (Пат. России N 1695631, кл. С 07 С 11/18, 11/096, опубл. 20.12.1996). Подвергающиеся термическому разложению продукты состоят из соединений пиранового и диоксанового типа, свойства которых резко отличаются от ароматических гидроперекисей, содержащихся в газовых выбросах. Применение аналогичного твердого контакта, предварительно прокаленного при температуре 800-1000oC, для указанных выше целей нам не известно. Промышленная применимость предлагаемого способа иллюстрируется следующими примерами:

Пример 1.

В стеклянный реактор сечением 2,26 см загружают последовательно 12 мл палладиевого катализатора, содержащего 0,1% металла на оксиде алюминия, и 6 мл твердого контакта, состоящего из (мас.%): оксида алюминия 22,4, оксида железа (II) 0,42, оксида магния 0,43, оксида кальция 0,67, оксида калия 2,4, оксида натрия 1,2, оксида титана (IV) 0,47, остальное - оксид кремния. Твердый контакт предварительно прокаливают при температуре 800oC; при этом удельная поверхность его составляет 1 м2/г. В реактор подают парогазовый поток со скоростью 63,0 л/ч. Состав потока (об.%): азот 89,5, кислород 6,0, водяной пар 3,0, метанол 1,5, муравьиная кислота 0,002, кумол 0002, гидроперекись кумола 0,002. Объемная скорость подачи очищаемого потока составляет 3500 ч-1. Реактор обогревают электропечью, обеспечивающей температуру инициирования реакции окисления ~100o. Дополнительно к исходному парогазовому потоку подают воздух в количестве, необходимом для поддержания температуры реакции на уровне 240oC. Во время процесса окисления электропечь реактора отключается, так как реакция реализуется в адиабатическом режиме с выделением значительного количества тепла. Опыт проводят через 150 часов работы катализатора в течение 4 часов. За это время в составе парогазового потока подают (г): метанола 5,040, муравьиной кислоты 0,00966, кумола 0,02520, гидроперекиси кумола 0,0319. Продукты реакции направляют в систему, состоящую из четырех последовательно соединенных ловушек (поглотителей), охлаждаемых смесью углекислоты и ацетона (температура -70 - -80oC). Первая и последняя ловушки пустые, а вторая и третья заполнены н-бутиловым спиртом. После завершения опыта содержание продуктов реакции определяют методом ГЖХ. Суммарное количество продуктов в поглотителях в этом опыте составляет (г): метанола 0,0353, муравьиной кислоты 0,00000, кумола 0,00015, гидроперекиси кумола 0,00510, что соответствует следующим значениям конверсии веществ (%): метанола 99,3, муравьиной кислоты 100, кумола 99,4, гидроперекиси кумола 84,0. При выгрузке катализатора осмоление не обнаружено,

Пример 2.

В реактор, описанный в примере 1, загружают 3 мл палладиевого катализатора, содержащего 3,0% металла на оксиде алюминия, и сверху 6 мл твердого контакта, описанного в примере 1, но прокаленного при температуре 1350oC. При этом его удельная поверхность составляет 0,2 м2/г. В реактор подают парогазовый поток со скоростью 90 л/ч. Состав потока (об.%): азот 88.5, кислород 6,0, водяной пар 3,0, метанол 2,5, муравьиная кислота 0,002, кумол 0,01, гидроперекись кумола 0,01. Объемная скорость подачи очищаемого потока 10000 ч-1. Электропечь реактора обеспечивает предварительную температуру разогрева катализатора на уровне ~100oC. Дополнительно к исходному парогазовому потоку подают воздух в количестве, необходимом для поддержания температуры реакции на уровне 290oC. Во время процесса окисления электропечь реактора отключается, так как реакция реализуется в адиабатическом режиме с выделением значительного количества тепла. За время четырехчасового балансового опыта, проведенного через 150 часов работы катализатора, подают (г): метанола 12,05, муравьиной кислоты 0,0138, кумола 0,1803, гидроперекиси кумола 0,2283. Суммарное содержание продуктов в поглотителях в этом опыте составляет (г): метанола 0,06, муравьиной кислоты 0,0000, кумола 0,0005, гидроперекиси кумола 0,00365, что соответствует следующим значениям конверсии веществ (%): метанола 99,5, муравьиной кислоты 100, кумола 99,7, гидроперекиси кумола 98,4. При выгрузке катализатора осмоление не обнаружено.

Пример 3 (для сравнения)

В реактор, описанный в примере 1, загружают 12 мл палладиевого катализатора, содержащего 3,0% металла на оксиде алюминия; твердый контакт не загружают. В реактор подают парогазовый поток состава, приведенного в примере 1, со скоростью 24 л/ч. Объемная скорость подачи очищаемого потока 2000 ч-1. Дополнительно к исходному потоку подается воздух в количестве, обеспечивающем температуру реакции 290oC за счет саморазогрева катализатора. За время четырехчасового балансового опыта, проведенного через 75 часов работы катализатора, подают (г): метанола 1,9200, муравьиной кислоты 0,00368, кумола 0,009616, гидроперекиси кумола 0,01218. Суммарное содержание продуктов в поглотителях в этом опыте составляет (г): метанола 0,7430, муравьиной кислоты 0,0000, кумола 0,00285, гидроперекиси кумола 0,00569, что соответствует следующим значениям конверсии веществ (%): метанола 61,3, муравьиной кислоты 100, кумола 70,4, гидроперекиси кумола 53,3 При выгрузке оказалось, что палладиевый катализатор более чем на половину покрыт смолообразными продуктами.

Пример 4 (для сравнения)

В реактор, описанный в примере 1, загружают 12 мл твердого контакта, подготовленного согласно примеру 2; палладий-содержащий катализатор не загружают. В реактор подают парогазовый поток состава, приведенного в примере 1, со скоростью 90 л/ч. Объемная скорость подачи очищаемого потока 7500 ч-1. Температура реакции, обеспечиваемая подачей дополнительного количества воздуха (при отключенном электрообогреве печи реактора), составляет 290oC. За время четырехчасового балансового опыта, проведенного через 150 часов работы катализатора, подают (г): метанола 7,200, муравьиной кислоты 0,0138, кумола 0,1803, гидроперекиси кумола 0,2283. Суммарное содержание продуктов в поглотителях в этом опыте составляет (г): метанола 6,547, муравьиной кислоты 0,0000, кумола 0,1554, гидроперекиси кумола 0,2011, что соответствует следующим значениям конверсии веществ (%): метанола 9,07, муравьиной кислоты 100, кумола 13,8, гидроперекиси кумола 11,9. При выгрузке твердого контакта осмоление не обнаружено.

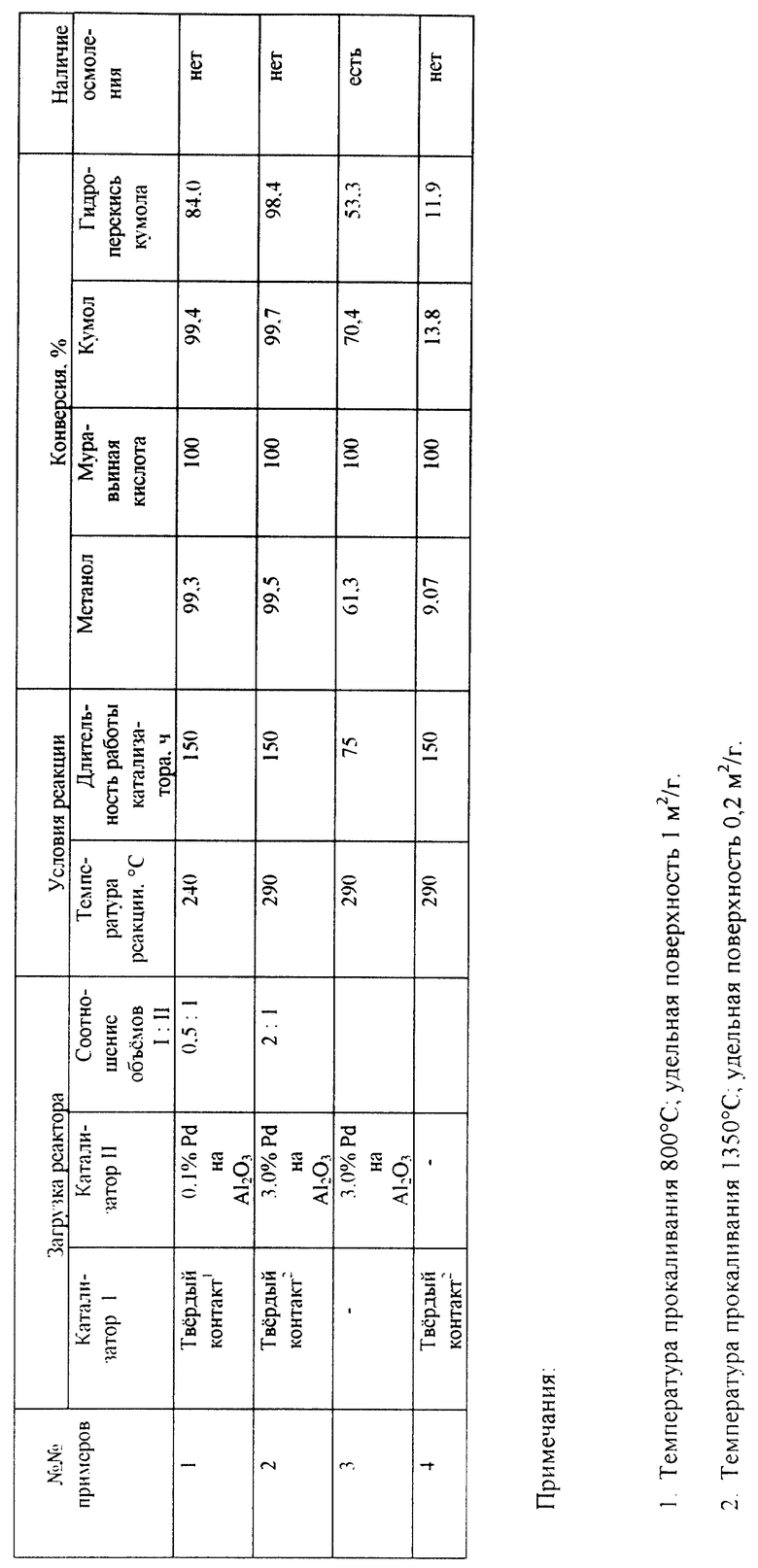

Данные примеров 1-4 сведены в таблицу.

Анализ данных таблицы свидетельствует о том, что использование каталитической композиции с применением твердого контакта с удельной поверхностью 0,2 - 1,0 м/г, прокаленного при температуре 800 - 1350oC, и палладиевого катализатора с содержанием металла 0,1 - 3% обеспечивает эффективную очистку парогазового потока, содержащего органические примеси в количестве более 1,0 об. %, в присутствии кислорода при объемной скорости 3500 - 10000 ч-1 и температуре реакции 240 - 290oC, обусловленной подачей дополнительного количества воздуха (в адиабатическом режиме, без подвода тепла извне) в течение более 150 часов; осмоления катализатора при этом не наблюдается. В отсутствие твердого контакта даже при повышенном содержании палладия (3%) при пониженной объемной скорости (2000 ч-1) и повышенной температуре реакции (290oC) уже через 75 часов работы катализатор осмоляется и эффективность очистки потока от органических соединений значительно снижается. В отсутствие палладиевого контакта даже после длительного пробега (150 часов) осмоления твердого контакта не происходит. Однако конверсия вредных органических веществ незначительна и очистка газового потока практически не происходит.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ПРОМЫШЛЕННЫХ ГАЗОВЫХ ВЫБРОСОВ | 1999 |

|

RU2159666C1 |

| СПОСОБ ОЧИСТКИ ПРОМЫШЛЕННЫХ ГАЗОВЫХ ВЫБРОСОВ ОТ ОРГАНИЧЕСКИХ КИСЛОРОДОСОДЕРЖАЩИХ СОЕДИНЕНИЙ | 1998 |

|

RU2140811C1 |

| КАТАЛИТИЧЕСКИЙ СПОСОБ ПЕРЕРАБОТКИ ФЕНОЛЬНОЙ СМОЛЫ | 2002 |

|

RU2246479C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛА И АЦЕТОНА И ПОЛИМЕРНОЕ ПОКРЫТИЕ ДЛЯ РЕАКТОРА | 2014 |

|

RU2581586C2 |

| СПОСОБ ТЕРМИЧЕСКОГО РАЗЛОЖЕНИЯ ВЫСОКОКИПЯЩЕГО КУБОВОГО ОСТАТКА ОТ ДИСТИЛЛЯЦИИ БИСФЕНОЛА А, ПОЛУЧЕННОГО КОНДЕНСАЦИЕЙ ФЕНОЛА И АЦЕТОНА | 1993 |

|

RU2072977C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОПЕРЕКИСИ КУМОЛА | 2002 |

|

RU2219169C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛА И АЦЕТОНА | 2008 |

|

RU2404954C2 |

| Способ получения гидроперекиси кумола | 2020 |

|

RU2740017C1 |

| Способ получения метилэтилкетона | 2016 |

|

RU2623435C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ РАЗЛОЖЕНИЯ АЛКИЛАРОМАТИЧЕСКИХ ГИДРОПЕРОКСИДОВ | 2014 |

|

RU2560183C1 |

Изобретение относится к области охраны окружающей среды и может быть использовано для очистки газов. Способ очистки промышленных газовых выбросов, содержащих наряду с ароматическими углеводородами (в том числе гидроперекиси) более 1 об.% алифатических соединений (в том числе, метанола) путем пропускания выбросов при температуре 240-290oС в присутствии кислорода через каталитическую композицию, состоящую из твердого контакта с удельной поверхностью 0,2-1,0 м2/г, предварительно прокаленного при температуре 800-1350oС, и катализатора, содержащего 0,1-3,0% палладия на оксидно-алюминиевом носителе, например на активной окиси алюминия. Используют твердый контакт, включающий оксиды алюминия, железа, магния, кальция, калия, натрия, титана (IV) и кремния. Предлагаемый способ позволяет проводить высокоэффективную очистку газовых выбросов (с конверсией органических соединений 99% и выше) в течение длительного времени без смолообразования на катализаторе. 2 з.п.ф-лы, 1 табл.

Оксид алюминия - 5,0 - 30,0

Оксид железа (II) - 0,1 - 5,0

Оксид магния - 0,1 - 5,0

Оксид кальция - 0,1 - 5,0

Оксид калия - 0,1 - 3,0

Оксид натрия - 0,1 - 3,0

Оксид титана (IV) - 0,1 - 3,0

Оксид кремния - Остальное

3. Способ по п. 1, заключающийся в том, что процесс проводят в присутствии палладия, нанесенного на активную окись алюминия.

| Способ очистки отходящих газов от органических веществ | 1973 |

|

SU582825A1 |

| Способ очистки отходящих газов от углеводородов | 1989 |

|

SU1792728A1 |

| SU 1672649 A1, 27.05.1998 | |||

| Способ очистки анодных газов | 1979 |

|

SU860840A1 |

| Способ очистки газов от фталевого и малеинового ангидридов и 1,4-нафтохинона | 1980 |

|

SU967535A1 |

| RU 95109448 A1, 20.06.1997 | |||

| Автоматический огнетушитель | 0 |

|

SU92A1 |

| Автоматический огнетушитель | 0 |

|

SU92A1 |

| US 5047377 A1, 10.09.1991 | |||

| DE 3804722 A1, 24.09.1991. | |||

Авторы

Даты

2001-08-10—Публикация

2000-10-26—Подача