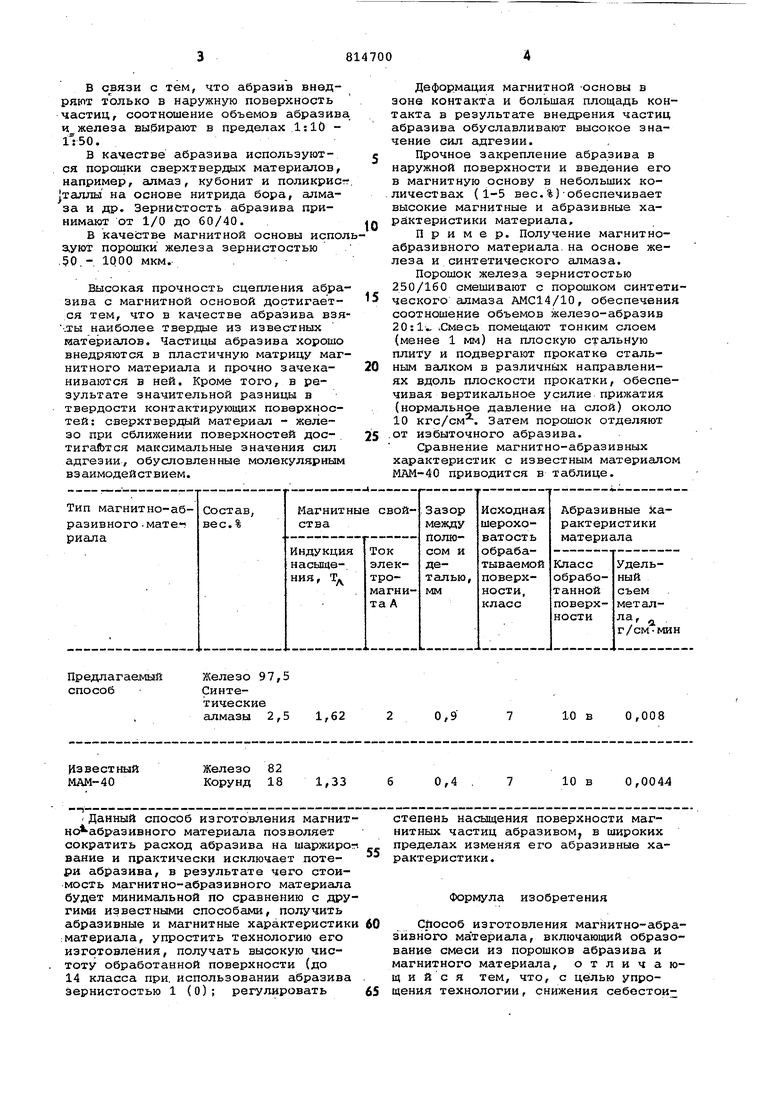

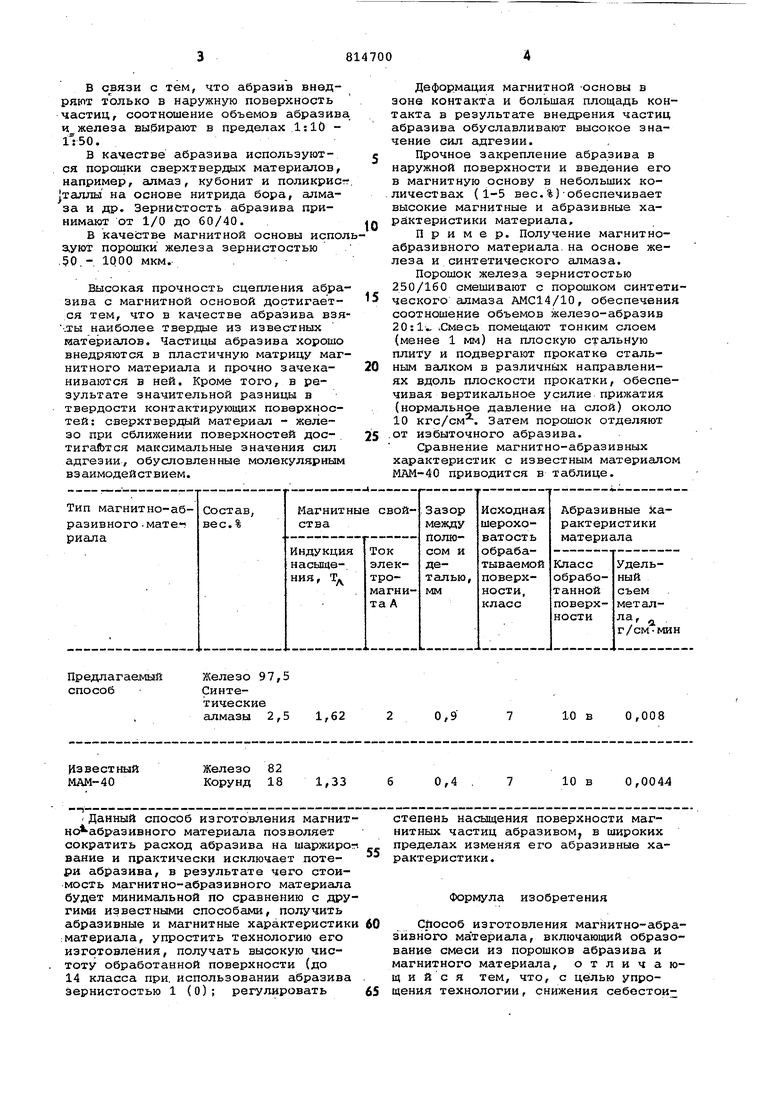

(54) СПОСОБ ИЗГОТОВЛЕНИЯ МАГНИТНОАБРАЗИВНОГО {МАТЕРИАЛА; В связи с тем, что абразив внедряют только в наружную поверхность частиц, соотношение объемов абразив и железа выбирают в пределах 1:10 il50. В качестве абразива используются порошки сверхтвердых материалов, например, алмаз, кубонит и поликрис таллы на основе нитрида бора, алмаза и др. Зернистость абразива принимают от 1/0 до 60/40. В качестве магнитной основы испо з,уют порошки железа зернистостью ,50.- 1000 мкм. Высокая прочность сцепления абра зива с магнитной основой достигается тем, что в качестве абразива взя .ты наиболее гвврд в из известных материалов. Частицы абразива хорошо внедряются в пластичную матрицу маг нитного материала и прочно зачеканиваются в ней. Кроме того, в результате значительной разницы в твердости контактирующих поверхностей: сверхтвердей материал - железо при сближении поверхностей достига(Ьтся максимальные значения сил адгезии, обусловленные молекулярным вз аимодей ст вием. Деформация магнитной -основы в зоне контакта и большая площадь контакта в результате внедрения частиц абразива обуславливают высокое значение сил адгезии. Прочное закрепление абразива в наружной поверхности и введение его в магнитную основу в небольших количествах (1-5 вес.%)обеспечивает высокие магнитные и абразивные характеристики материала. Пример. Получение магнитноабразивного материала.на основе железа и синтетического алмаза. Порошок железа зернистостью 250/160 смешивают с порошком синтетического алмаза АМС14/10, обеспечения соотношение объемов железо-абразив 20:lv iCMecb помещают тонким слоем (менее 1 мм) на плоскую стальную плиту и подвергают прокатке стальным валком в различных направлениях вдоль плоскости прокатки, обеспечивая вертикальное усилие прижатия (нормальное давление на слой) около 10 кгс/см. Затем порошок отделяют от избыточного абразива. Сравнение магнитно-абразивных характеристик с известным материалом МАМ-40 приводится в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения порошка для магнитно-абразивной обработки | 2020 |

|

RU2749789C1 |

| Способ изготовления магнитно-абразивного материала | 1976 |

|

SU737203A1 |

| Слоистое изделие для режущегоиНСТРуМЕНТА | 1979 |

|

SU814987A1 |

| Способ получения абразивных микропорошков | 1971 |

|

SU579013A2 |

| АБРАЗИВЫ С ПОКРЫТИЕМ | 2005 |

|

RU2368489C2 |

| АБРАЗИВЫ С ПОКРЫТИЕМ | 2005 |

|

RU2372371C2 |

| СУПЕРФИНИШНАЯ АЛМАЗНАЯ ПОЛИРОВАЛЬНАЯ ПАСТА | 1999 |

|

RU2174138C2 |

| Материал для магнитно-абразивной обработки | 1979 |

|

SU929423A1 |

| Способ изготовления абразивного инструмента | 1985 |

|

SU1333563A1 |

| МОЮЩЕ-ПОЛИРУЮЩЕЕ СРЕДСТВО | 2003 |

|

RU2256682C1 |

. Данный способ изготовления магнитно абразив но го материала позволяет сократить расход абразива на шаржирог вание и практически исключает потери абразива, в результате чего стоимость магнитно-абразивного материала будет минимальной по сравнению с другими известными способами, получить абразивные и магнитные характеристики .материала, упростить технологию его изготовления, получать высокую чистоту обработанной поверхности (до 14 класса при, использовании абразива зернистостью 1 (О); регулировать степень насыщения поверхности магнитных частиц абразивом, в широких пределах изменяя его абразивные характеристики. Формула изобретения Способ изготовления магйитно-абразивного материсша, включающий образование смеси из порошков абразива и магнитного материала, отличающийся тем, что, с целью упрощения технологии, снижения себестои58147006

мости материала и повьааения его маги в конце этого цикла, причем соотнонитно-абразивных свойств, смесь рас- шение объемов абразива и магнитного

полагают слоем толщиной от монослоя материала выбирают в пределах 1:10 до 3-5 диаметров частиц магнитного 1:50.

материала на плите и прокатываютИсточники информации,

ее в различных направлениях с усили-, принятые во внимание при экспертизе

ем, возрастающим от 0,5 кгс/см й i 1. Авторскоесвидетельство СССР

начсше цикла обработки до 200 кгс/р Г 500975, кл. В 24 D 3/34, 11.01.74.

Авторы

Даты

1981-03-23—Публикация

1976-06-15—Подача