(54) СЛОИСТОЕ ИЗДЕЛИЕ ДЛЯ РЕ1Ч УШЕГО ИНСТРУМЕНТА

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СОЕДИНЕНИЯ МОНОКРИСТАЛЛА АЛМАЗА С МЕТАЛЛОМ | 2006 |

|

RU2347651C2 |

| Способ изготовления сверхтвердого композиционного материала для режущего инструмента | 2023 |

|

RU2829867C1 |

| СВЕРХТВЕРДЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1998 |

|

RU2134232C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДОГО КОМПАКТНОГО МАТЕРИАЛА | 1995 |

|

RU2062644C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ КУБИЧЕСКОГО НИТРИДА БОРА ИЛИ СИНТЕТИЧЕСКОГО АЛМАЗА ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2013 |

|

RU2529141C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДОГО МАТЕРИАЛА НА ОСНОВЕ ПЛОТНЫХ ФОРМ НИТРИДА БОРА | 1990 |

|

SU1722009A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2002 |

|

RU2238240C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНЫХ ЭЛЕМЕНТОВ | 2012 |

|

RU2486048C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1995 |

|

RU2118951C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДЫХ МАТЕРИАЛОВ | 1984 |

|

SU1218568A1 |

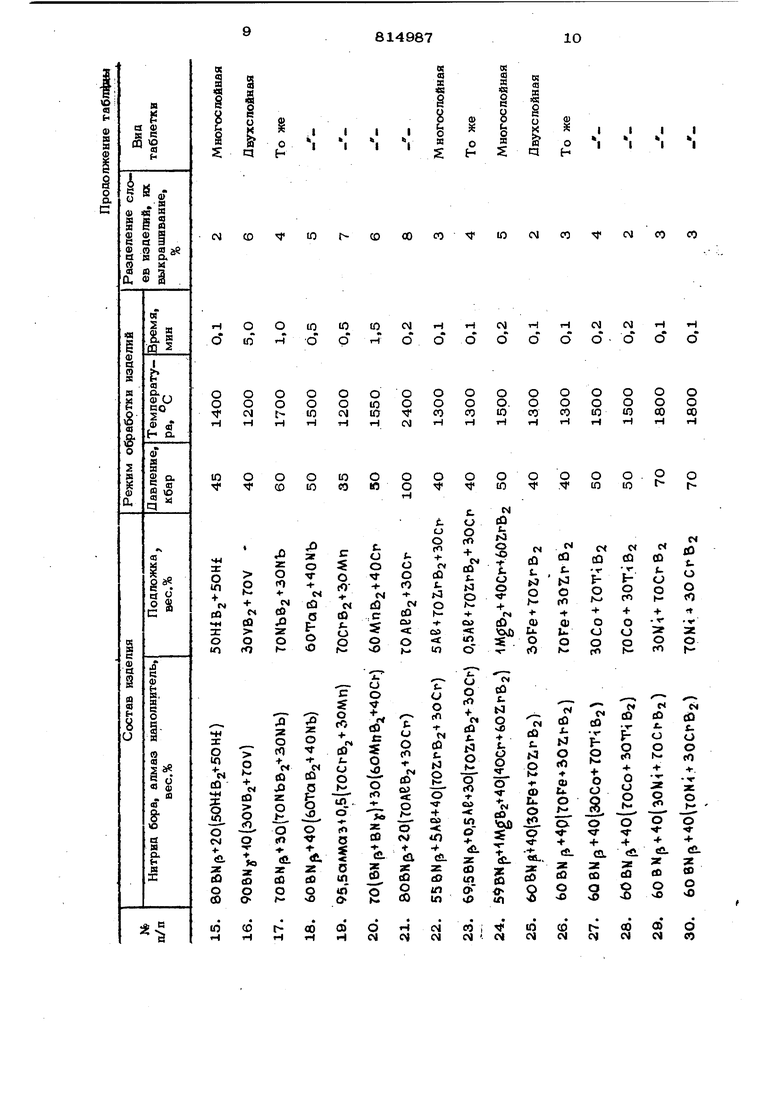

Изобретение относится к получению твердых композиционных материалов на основе кубического нитрида бора и алмаза, в частности к получению многофазных пс лйкристаллвческнх образованвЁ, которые могут найти применение в инструментальной промышленности для оснащения лезвийных инструментов. Известно изделие для режущего инструмента, которое содержит кубический нитрид бора и наполнитепь -ХА/. ,Re , Ti ,2.г ,Си ,Сг ,со . «ВеО; НО,АЛп . Количество наполнителя в исходной смеси изделия составляет 6-5О%. Спекание порошков кубического нитрида бора с наполнителем ведется при давлениях 5О9О кбар и температурах 150О-24ОО С в течение нескольких минут. В полученных . компактных изделиях куа ческий нвтрид :бора является основной режущей частью инструмента. Напопнитепь осушествтюет более прочное связывание зерен кубического нитрида бора между собой i. Однако известное изделие имеет недостаточно высокую прочность из-за слабого смачивания кубического нитрида бора наполнителем. Наиболее близким к предлагаемому яв- .ляется слоистое изделие дня режущего инструмента, содержащее подложку, выполненную из порошка переходных металлов никеля, кобальта, марганца, железа, ванадия, хрома, а также из твердого сплава с до1бавкой алюминия, и сверхтвераый слой,. выполненный из порошка по крайней мере одного сверхтвердого материала из группы: алмаз, нитрид бора кубический. Крепление и спекание порошков сверхтвердого материала с подложкой и между собой осуществляетОя в процессе обработки высокими давлениями в 4О кбар и выше и температурами 1300-160О-с в течение нескольких минут за счет диффузии металлов в слой, состоящий из сверхтвердого мате риала 2. Однако в известном слоистом издегши для режущего инструмента недостаточно 38 высокая адгезия между слоями, что приводит к большому браку при получении слоистого изделия и при его эксплуатации . Цель изобретения - увеличение айгезии между слоями изделия. Постав лен 1-шя цель достигается тем что в слоистом изделии для режущего инструмента, содержащем подложку, выполненную из порошка переходных металлов, и сверхтвердый слой, выполненный из порошка по крайней мере одного сверхтвердого материала из группы: алмаз, нитрид бора кубической или вюрдитной модификации, йодложка выполнена из смеси порошков переходных металлов и диборидов переходных металлов групп, с размером частиц 0,1-10 мкм в соотношении 7:3-3:7, а сверхтвердый слой дополнительно содержит указанную смесь при сле дукяцем соотношении .компонентовэ вес.%: Смесь переходных металлов и диборидов металлов 1У- УП групп0,5-SO Сверхтвердый материал50-95,5 Основным отличительным признаком предлагаемого слоистого изделия является использование в качестве наполнителя сверхтвердого материала и подложки исход Н(Й4 многослойной таблетки смеси порошко с размером зерна 0,1-10 мкм диборидов переходных металлов 1У-УП групп с пере ходными металлами и в соотношении 7:3 3:7 по весу, при указанных в формуле изобретения соотношениях ингредиентов. При введении к мелкодисперсным порош кам сверхтвердого материала с размером зерна 0,1-10 мкм наполнителя диборидов переходных металлов 1У-УП групп периодической системы обладающих абразивной способностью, смачиваемостью бол шинством расплавленных металлов и наиболее близкими физико-механическими свой ствами к сверхтвердым материалам - кубическому, вюрдитному нитриду бора, алмазу, в условиях высоких давлений и тем ператур происходит их взаимодействие ме ду собой с образованием прочных связей между взаимодействующими частицами. До полнительное введение в смесь сверхтвер дых материалов и дибориаов переходных металлов 1У-УП групп способствует бо лее прочному сцеплению частиц между со бой, поскольку дибориды переходных металлов хорошо смачиваются переходными металлами. . При изготовлении подложки из того же состава, что и наполнитель абразивного слоя, т,е, из смеси диборидов переходных металлов 1У-УП групп с переходными ме 7 галлами в условиях высоких давлений и температур достигается чрезвычайно сильная адгезия слоев изделия. Причем при использовании порошков И1П редиентов с размером зерна ОД-10 мкм наблюдается наиболее сильное сцепление слоев изделия и наиболее высокие режущие свойства абразивного слоя. Экспериментально установлено, что цель изобретения достигается, когда дибориды переходных металлов 1УУП групп находятся в смеси с переход ными металлами в соотношении по весу. При содержании переходных металлов и диборидов вне указанных пределов увеличивается расслаивание слоев изделий. Введение в материал наполнителя и подложки 0,5-5 вес,% катализаторов-растворителей относительно сверхтвердого материала, например алюминия, диборида магния, бора, способствует частичному расстворению сверхтвердых материалов и диборидов переходных металлов, что приводит к их лучшему сцеплению между собой и с переходными металлами, т.е. к увеличению адгезии слоев изделия. Повышенное содержание (более 5 вес.%) катализаторов-растворителей в наполнителе и подложке ухудшает режущие свойства абразивного слоя, а при их содержании менее О,5 вес,% они не создают заметного эффекта. Причем размер зерен катализаторов для достижения цели изобретения должен составлять О,1-Ю мкм. Размер зерна катализатора меньше 0,1 мкм трудно практически получить, а при размере зерна более 1О мкм уменьшается адгезия слоев издемия. ;, Экспериментально установлено, что смесь диборидов переходных металлов с переходными металлами относительно сверхтвердого материала должна находиться в пределах О,5-5О вес.%. При в изделии указанной смеси ниже 0,5 вес,% уменьшается выход продукта синтеза и адгезия слоев, а при их наличии более 5О вес.% ухудшаются физико-механические свойства абразивного слоя. Двухслойное изделие образована из сверхтвердого слоя и паяющейся подложки или из абразивного стержня, окруженного паяющей втулкой. То/лцина слоев подложки может быть сравнительно небольшой, однако в силу очень высокой адгезии слоев после их обработки высокими давлениями и температурами изделие представляет собой монолитную таблетку. Также можно получать многослойные изделия и при коаксиальном расположении слоев из сверхтвердого материала в виде цилин-дров и стержня, чередующихся с цилиндрами из диборидов переходных металлов и с переходными металлами. Указанные слоистые изделия отличаются высокими режущими свойствами и процент выхо.да качественного изделия близок к 10О%. Технология получения слоистого изделия для режущего инструмента состоит в следующем, Исходными компонентами изделия являются микропорошки кубического, вюрцитного нитрида бора, алмаза, диборидов переходных металлов 1У-УП групп -TiBg.ZrB .2-,НЬ&2ЛаВ2.СВ2 Л Ь2 Р®о иь1 металлов -Ti,7.p,Hi,V,Nb,Ta,Cr, AAn,Pe,Co,Ni алюминия, диборидов магния, бора с размером зёрна 0,1-10 мкм. Для изготовления исходных изделий приготавливают шихту, состав и материал ингредиентов которой указаны в формуле изобретения. Предварительно ингредиенты дробят в шаровой мельнице или вибромельнице с твердосплавными шарами в течение одного и более часов до зернистости, например, 0,3-0,5 мкм. Затем порощки перемешиваются и прессуются в изделие под давлением 3-в т/см . Для улучшения прессования слоев изделия в них добавляется декстрин 6-1О вес.% (водный раствор). Спрессованные изделия после их тщательного просушивания при температуре 6О-200 С помещаются во внутреннее отверстие графитового нагревателя, вставленного в контейнер из Литографского камня. При нагревании изделий путем пропускания через них электрического тока графитовый нагреватель может отсутствовать. Для получения профильных изделий в виде трех, четырех-, шестигранника внутреннее отверстие контейнера или нагревателя выполняется соответствующей формы. Контейнер устанавливается в аппарат высокого давления, затем изделия подвергаются воздействию давления в 35 - 1ОО кбар и температур 12ОО-2600°С в течение 0,1-5 мин. Параметры синтеза вы бирают из фазовых диаграмм нитрида .бора и углерода, они соответствуют термодинамической устойчивости плотных модификаций нитрида бора и алмаза. При давлениях ниже 35 кбар продукт синтеза (слоистые изделия) выходит недостаточно высокого качества, а при давлениях более 100 кбар уменьшается стойкость аппаратов высокого давления. Время спекания 0,1-5 мин в указанной области давлений и температур является достаточным для образования монолитного изделия. Качество слоистых изделий оценивается по шлифам, наличию микротрещин и сколов в слоях, по разделению слоев изделия в процессе их эксплуатации. В результате спекания получаются вы- рококачественные поликристаллические од юслойные, двухслойные и многослойные изделия диаметром 4-16 мм и высотой 4-6 мм. Рентгеновский фазовый анализ показал, что изделия по составу многофазные. В них наблюдается три основные фазы: вюрцитная, сфалеритная, гексагональная тилаАбЬг, характерная для диборидов переходных металлов. В таблице приведены примеры практического осуществления предлагаемого слоистого изделия для режущего инструмента. Указаны граничные значения интервалов используемых режимов и компонентов, процент разделения слоев изделия и их выкра- . шивания в процессе эксплуатации. Как видно из таблицы, в результате использования в качестве подложки и наполнителя сверхтвердых материалов сме4, си порошков переходных металлов -TljZ.p Hf,V,Nb,Ta,Cr,Mn,Pe,Co, диборидов переходных металлов 1У-УП групп T4b2 B2,HfB2,VB2,NbB2.TaB2,CPB2,Mn52, в соотношениях указанных в формуле изобретения и с размерами зерен 0,1-1О мкм существенно увеличилась адгезия слоев изделия. В результате использования известного слоистого изделия из-чза недостаточно высокой адгезии слоев брак из-за разделения слоев таблетки и их выкрашивания составляет 29-35%, а в предлагаемом способе 2-10%. Режущие свойства слоистого изделия находятся на уровне режущих свойств поликристаллов кубического нитрида бора.

о

Н

S

о

е о

ф

S

I

о Н

СЗ

СЗ)

тЧ

о

ю

см

со

со

со

СО СО СО СО

СО СО

(О

а

$

о о

dl

«G.

f §

«с.

X Ш

Z л g

fi

ю со

см со

со со

со ел

со

Ю

см

со

со со со

k

о

о

О

О

с.

hJ о

I. о О

О

е

)

N

4- N

f «

(fi

N

Ё

(О сЮ

(С

0 о

с N) О

ьЗ О tO

N-

ш сГ

о

О

о ю

сО

в

- dl

Z

й.

сО ю ifi о

ей

U. «а Z 0

( О

(и

ас сО

X Z

ей Ю

о N

О VO

1Г1

смСО О)

со 1-

Н

0(

S 2

я d «

i

S

tO

(N CO

CO CO

Ю Cvj CO

CO 00 CO

CD Ю 138 Формула изобретения Слоистое изделие для режущего инструмента, содержащее подложку, выполненную из порошка переходных металлов и сверхтвердый спой, вВполиенный из порош ка по крайней мере одного сверхтвердого материала из группы: алмаз, нитрид бора кубической или вюрцитной модификации, отличающееся тем, что, с целью увеличения адгезии между слоями, подложка выполнена из смеси порошков переходных металлов и диборидов переходных металлов 1У-УП групп, с размером 7 частиц 0,1-10 мкм в соотношении 7:3- 3:7, а сверхтвердый слой дополнительно содержит указанную смесь при следующем соотношении компонентов, вес.%: Смесь переходных металлов и диборидов металлов 1УУП группО,5-5О Сверхтвердый материал5О-95,5 Источники информации, принятые во внимание при экспертизе 1.Патент США № 3233988, кл. 51/307, опублик, 1966. 2.Патент ФРГ № 2232227, кл. С 04, В 39/46, опублик. 1972.

Авторы

Даты

1981-03-23—Публикация

1979-04-17—Подача