Изобретение относится к промьашленности строительных материалов и может быть использовано для производства жаростойких бетонов и растворов, применяемых в промышленном строительстве для устройства покрытий полов и спецплощадок, а также изготовления изделий (плит, блоков и т. д.) и конструкций, подвергающихся в процессе эксплуатации периодическим тепловым воздействиям и разогреву до температуры lOOO-lSOO C. Известна сырьевая смесь fl, включающая, вес.%: Фосфатное связующее 8-18 Шамот49-70 Огнеупорная глина 18-29 Гидроокись ешюминия 4-8 Недостатком известной сялрьавой смеси является невысокая прочность при сжатии изделий (растворов, бетонов, плит, блоков и т. д.), получав-. мых на ее основе, а также то, что дл ее отвер;адения необходима термическа обработка при температуре 300-400с. Известна также сырьевая смесь для приготовления жаростойкого бетона 2 содержащая следующие компоненты, вес.ч.: Фосфатное связующее 10-20 Огнеупорное глинистое Отходы медно-никелевого производства75-80 Недостатком ее является низкая термическая стойкость готовых изделий, повышенная огневая усадка и неудовлетворительная остаточная прочность при сжатии. Цель изобретения - повышение термической стойкости и остаточной прочности при сжатии после разогрева до температуры службы, а также снижение огневой усадки жаростойкой смеси, получаемой на основе фосфатного связующего, огнеупорного глинистого сырья и отходов медно-никелевого производства. Поставленная цель достигается тем, что огнеупорная бетонная смесь, вквючающая фосфатное связующее огнеупорное глинистое сырье и отходы медноникелевого производства, дополнительно содержит бой шамотных изделий и карбид кремния при следующем соотношении компонентов, масс.%; Фосфатное связующее 10-20 Огнеупорное глинистое сырье5-10

Шамотный бой25-30

Карбид кремния 5-15 Отходы медно-никелевого производства Остальное В качестве фосфатного связующего может быть использована термическая техническая или экстракционная упаренная ортофосфорная кислота плотностью 1,30-1,70 г/см , а также алюмохромфосфатная или какая-либо другая фосфатная связка.

Огнеупорным глинистым сырьем в предлагаемой жаростойкой смеси могут

служить различные виды огнеупорной глины, размолотой до удельной поверхности 2800-3000 cMVr, или шамотный, керамзитовый и т. д. порошок с удельной поверхностью не менее 2500 cMVr.

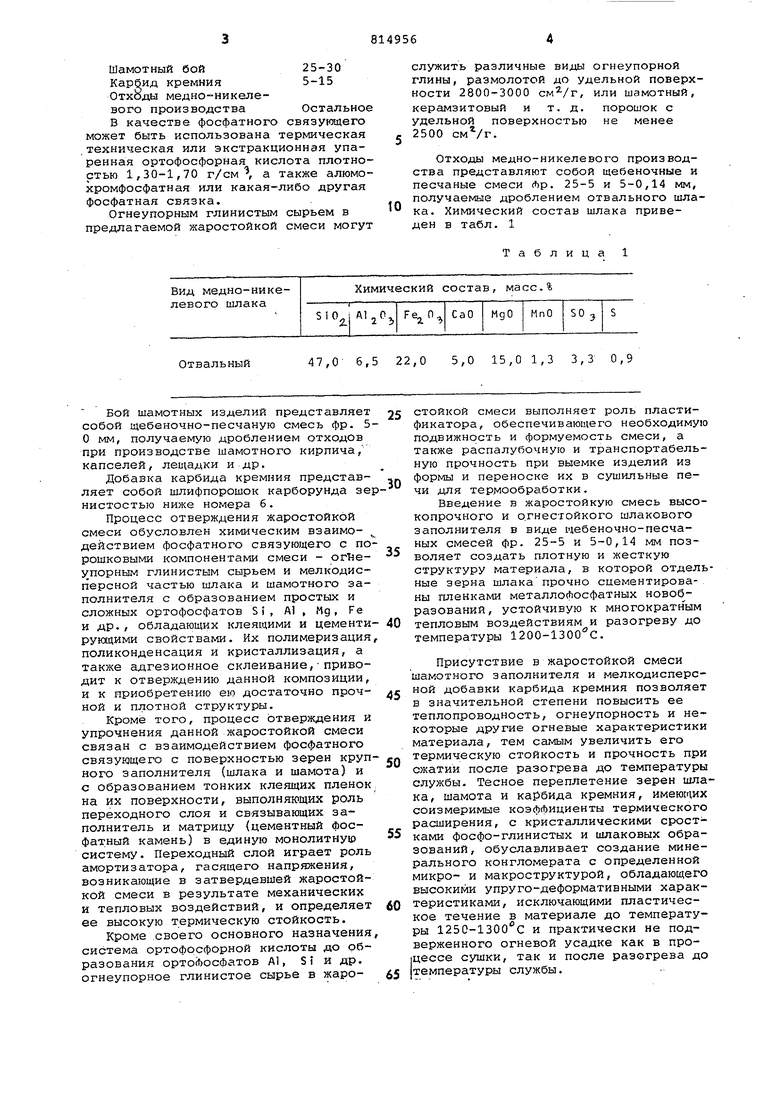

Отходы медно-никелевого производства представляют собой щебеночные и песчаные смеси Лр. 25-5 и 5-0,14 мм, получаемые дроблением отвального шлака. Химический состав шлака приведен в табл. 1

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления жаростойкого бетона | 1981 |

|

SU985004A1 |

| Огнеупорная бетонная смесь | 1979 |

|

SU846531A1 |

| Сырьевая смесь для приготовления жаростойкого бетона | 1977 |

|

SU707899A1 |

| Сырьевая смесь для изготовления жаростойкого бетона | 1981 |

|

SU1011591A1 |

| Сырьевая смесь для изготовления теплоизоляционных изделий | 1981 |

|

SU1014822A1 |

| Огнеупорная бетонная смесь | 1982 |

|

SU1079631A1 |

| Сырьевая смесь для производства легкого жаростойкого бетона | 1977 |

|

SU673629A1 |

| Способ изготовления жаростойкой бетонной смеси и способ изготовления изделий из жаростойкой бетонной смеси | 2018 |

|

RU2703036C1 |

| Сырьевая смесь для изготовления покрытий полов | 1981 |

|

SU1008189A1 |

| Сырьевая смесь для изготовления легкого жаростойкого бетона | 1981 |

|

SU996381A1 |

47,0- 6,5 22,0 5,0 15,0 1,3 3,3 0,9

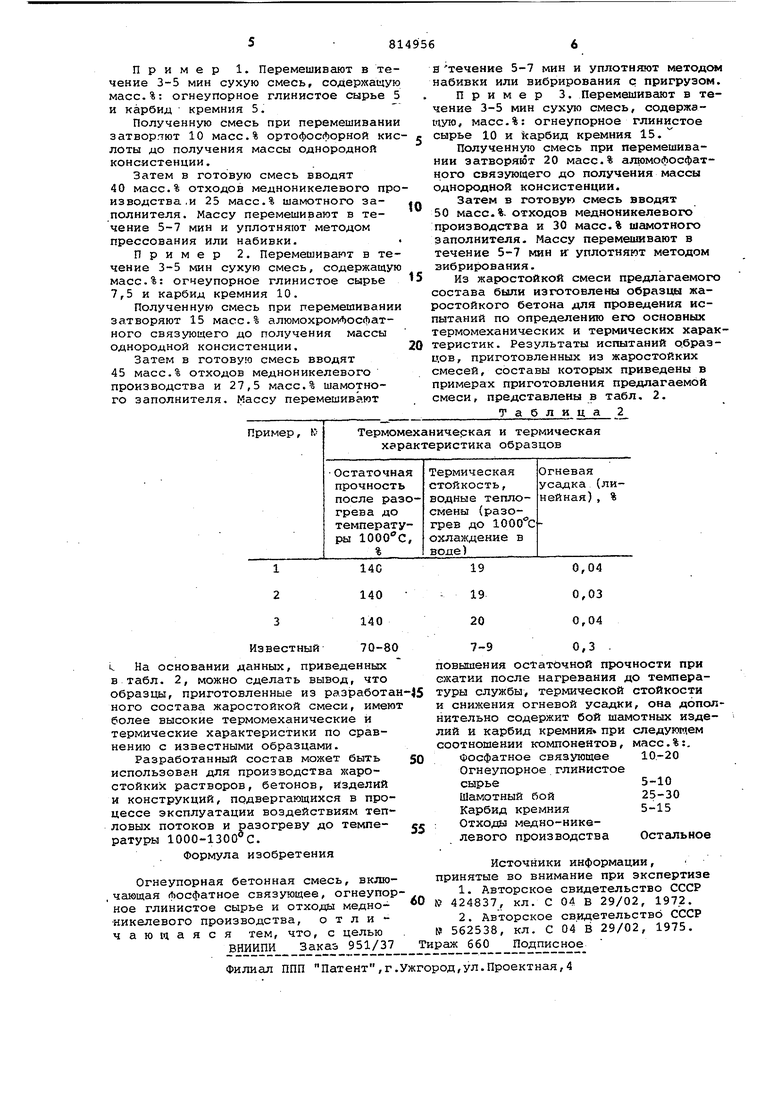

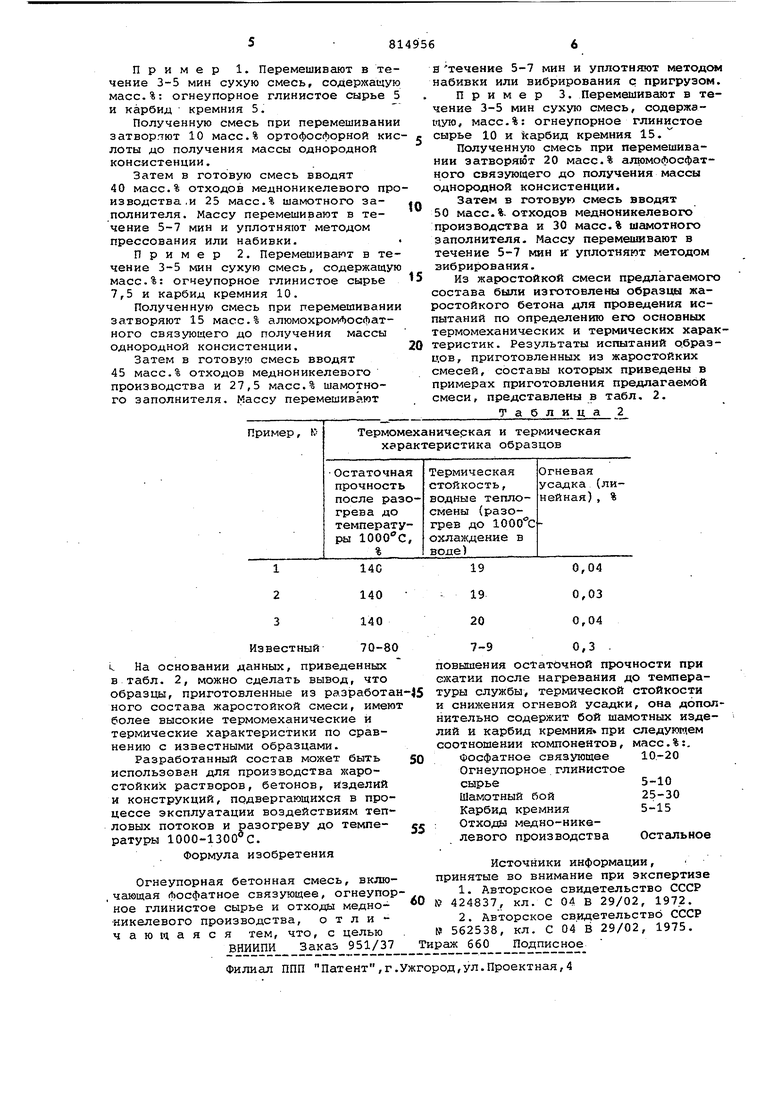

Отвальный Бой шамотных изделий представляет собой щебеночно-песчаную смесь фр. 5 0 мм, получаемую дроблением отходов при производстве шамотного кирпича, капселей, лещадки и др. Добавка карбида кремния представляет собой шлифпорошок карборунда зе нистостью ниже номера 6. Процесс отверждения жаростойкой смеси обусловлен химическим взаимодействием фосфатного связующего с по рошковыми компонентами смеси - огТзе:/порным глинистым сырьем и мелкодисперсной частью шлака и шамотного заполнителя с образованием простых и сложных ортофосфатов Si, А , Мд, Fe и др., обладающих клеящими и цементи руюсцими свойствами. Их полимеризация поликонденсация и кристаллизация, а также адгезионное склеивание,приводит к отверждению данной композиции, и к приобретению ею достаточно прочной и плотной структуры. Кроме того, процесс отверждения и упрочнения данной жаростойкой смеси связан с взаимодействием фосфатного связующего с поверхностью зерен круп ного заполнителя (шлака и шамота) и с образованием тонких клеящих пленок на их поверхности, выполняющих роль переходного слоя и связывающих заполнитель и матрицу (цементный фосфатный камень) в единую монолитнуц) систему. Переходный слой играет роль амортизатора, гасящего напряжения, возникающие в затвердевшей жаростойкой смеси в результате механических и тепловых воздействий, и определяет ее высокую термическую стойкость. Кроме своего основного назначения система ортофрсфорной кислоты до образования ортофосфатов А1, Sf и др. огнеупорное глинистое сырье в жаростойкой смеси выполняет роль пластификатора, обеспечивающего необходимую подвижность и формуемость смеси, а также распалубочную и транспортабельную прочность при выемке изделий из формы и переноске их в сушильные печи для термообработки. Введение в жаростойкую смесь высокопрочного и о.гнестойкого шлакового заполнителя в виде щебеночно-песчаных смесей фр. 25-5 и 5-0,14 мм позволяет создать плотную и жесткую структуру материала, в которой отдельные зерна шлакапрочно сиементирова- , ны пленками металлофосфатных новобразований, устойчивую к многократным тепловым воздействиям и разогреву до температуры 1200-1300с. Присутствие в жаростойкой смеси шамотного заполнителя и мелкодисперсной добавки карбида кремния позволяет в значительной степени повысить ее теплопроводность, огнеупорность и некоторые другие огневые характеристики материала, тем самым увеличить его термическую стойкость и прочность при сжатии после разогрева до температуры службы. Тесное переплетение зерен шлака, шамота и карбида кремния, имеющих соизмеримые коэффициенты термического расширения, с кристаллическими сростками фосфо-глинистых и шлаковых образований, обуславливает создание минерального конгломерата с определенной микро- и макроструктурой, обладающего высокими упруго-деформативными характеристиками, исключающими пластическое течение в материале до температуры 1250-1300с и практически не подверженного огневой усадке как в процессе сущки, так и после разогрева до температуры службы. Пример 1. Перемешивают в те чение 3-5 мин сухую смесь, содержащу масс.%: огнеупорное глинистое сырье и карбид кремния 5. Полученную смесь при перемешивани затворлют 10 масс.% ортофосфорной ки лоты до получения массы однородной консистенции. Затем в готовую смесь вводят 40 масс.% отходов медноникелевого пр изводства , и 25 масс.% шамотного заполнителя. Массу перемешивают в течение 5-7 мин и уплотняют методом прессования или набивки. Пример 2. Перемешивают в те чение 3-5 мин сухую смесь, содержащу масс.%: огнеупорное глинистое сырье 7,5 и карбид кремния 10. Полученную смесь при перемешивани затворяют 15 масс.% алюмохром)осфатного связующего до получения массы однородной консистенции. Затем в готовую смесь вводят 45 масс.% отходов медноникелевого производства и 27,5 масс.% шамотного заполнителя. Массу перемешивают нтечение 5-7 мин и уплотняют методом набивки или вибрирования с пригрузом. Пример 3. Перемешивают в течение 3-5 мин сухую смесь, содержаmyio, масс.%: огнеупорное глинистое сырье 10 и Карбид кремния 15. Полученную смесь при перемешивании затворяют 20 масс.% алюмофосфатного связующего до получения массы однородной консистенции. Затем в готовую смесь вводят 50 масс.%. отходов медноникелевого производства и 30 масс.% шамотного заполнителя. Массу перемешивают в течение 5-7 мин и: уплотняют методом вибрирования. Из жаростойкой смеси предлагаемого состава были изготовлены образцы жаростойкого бетона для проведения испытаний по определению его основных термомеханических и термических характеристик. Результаты испытаний образцов, приготовленных из жаростойких смесей, составы которых приведены в примерах приготовления предлагаемой смеси, представлены в табл. 2. Таблица 2

Авторы

Даты

1981-03-23—Публикация

1979-06-04—Подача