54) ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для приготовления жаростойкого бетона | 1977 |

|

SU707899A1 |

| Сырьевая смесь для изготовления жаростойкого бетона | 1981 |

|

SU985004A1 |

| Огнеупорная бетонная смесь | 1979 |

|

SU814956A1 |

| Сырьевая смесь для изготовления теплоизоляционных изделий | 1981 |

|

SU1014822A1 |

| Сырьевая смесь для изготовления жаростойкого бетона | 1981 |

|

SU1011591A1 |

| Огнеупорная бетонная смесь | 1982 |

|

SU1079631A1 |

| Вяжущее | 1978 |

|

SU753822A1 |

| Сырьевая смесь для изготовления теплоизоляционного материала | 1978 |

|

SU785277A1 |

| Композиция для производства облицовочных плит | 1980 |

|

SU903332A1 |

| Сырьевая смесь для пригтовления жаростойкого бетона | 1975 |

|

SU562538A1 |

Изобретение относится к составам жаростойких смесей (растворов, бетонов), предназначенных для устройства жаростойких покрытий полов, спецплощадок и производства строительных изделий (плит,блоков) и конструкций подвергающихся в процессе эксплуата ции периодическим воздействиям тепловых потоков и разогреву до 800- юооос. Известна сырьевая смесь для производства легкого жаростойкого бетона 1, включающая, вес. %: Фосфатное связующее 10-16 Каолин12-24 Шамот20-40 Стальное волокно1- 3 Поверхностноактивное вещество (ПАВ)0,1-0,4 Керамзитовый гравийОстальн Недостатком данной сырьевой смес является высокая температура отверж дения (выше ), неудовлетворительная прочность при сжатии и неко торые другие характеристики. Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является огнеупорна смесь для приготовления жаростойкого бетона, содержащая, вес.%: Фосфатное связующее 8-14 Обожженная окись железа8-14 Отходы медно-никелевого производства72-84,Растворы и бетоны, приготовленные из указанной огнеупорной смеси, отверждаются при 15-20°С и имеют в затвердевшем состоянии достаточно высокие плотность и прочность при сжатии 2. Недостатком данного состава является его низкая прочность при изгибе и ударная вязкость, а также недостаточно высокая термическая стойкость. Цель изобретения - повышение прочности при изгибе, ударной вязкости и термостойкости составов жаростойкого бетона. Цель достигается тем, что огнеупорная бетонная смесь, включающая ортофосфорную кислоту, окись железа и отходы медно-никелевого производства, дополнительно содержит.стальные волокна диаметром 0,2-0,4 мм и длиной 5-25 мм и тонкодисперсную золу-унос ТЭС при следующем соотношении компонентов, вес.%:

Ортофосфорная

кислота10-20

Окись железа10-20

Стальное волокно3- 5

Зола-унос ТЭС 5-10

Отходы медно-никелевого

производства Остально

В качестве фосфатного связующего могут быть использованы тepм чecкиe или экстракционные ортофосфорные кислоты различной плотности, а также некоторые водные рестворы их солей.

Окись железа представляет собой, тонкодисперсный порошок FejOj,просеянный через сито с сеткой 002 и высушенный до влажности не боЛее 1,0-1,5%.

Отходы медно-никелевого производства представляют собой мелкозернисто-пылевидные (фр. ;о,14 мм) и щебеночно-песчаные (фр .25-5 и 5-0,14 мм) смеси, получаемые в результате дробления отвальных и гранулированных шлаков.

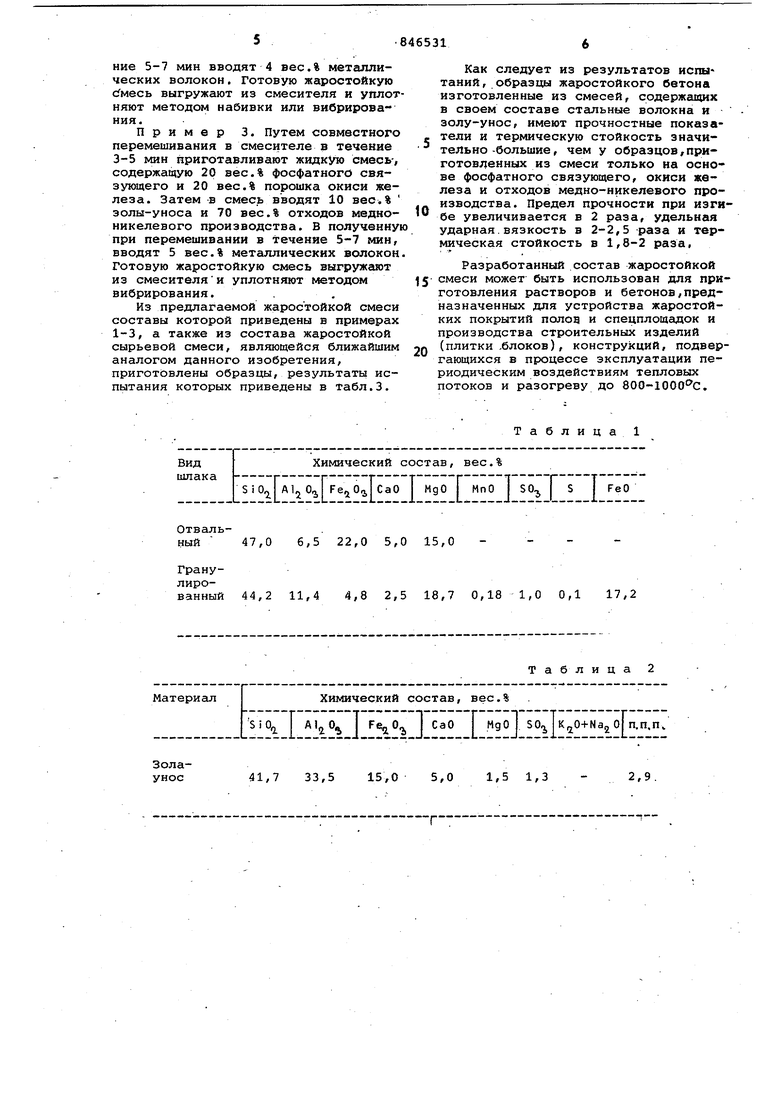

Химический состав данных смесей приведен в табл.1.

Металлические волокна представляют собой рубленные куски стальной проволоки диаметром 0,2-0,4 мм и длиной 25-5 мм, предварительно обезжиренные в растворе каустической соды.

Используемая для приготовления жаростойкой смеси зола-унос представляет собой тонкодисперсный порошок, предварительно просеянный через сито с сеткой № 008 и просушенный до. влажности 1,0-1,5%. Химический состав золы приведен в табл.2.

При взаимодействии окиси железа с ортофосфорной кислотой образуются нормальные и кислые фосфаты железа, обладающие вязущими свойствами, твердеющие при комнатной температуре и имеющие температуру размягчения выше . Oбpaзqвaвшaяcя в результате перемешивания и химического взаимодействия коллоидно-цементная смесь фосфатов железа обладает хорошими когезионно-адгезионными свойствами, реакционной способностью и технологически1 1и Характеристиками, что определяет ее как эффективную связку при приготовлении различных видов жаростойких растворов и бетонов.

Введение в смесь окиси железа и ортофосфорной кислоты высокопрочного (Rg.nc МПа) и огнестойкого шлакового заполнителя в виде мелкозернисто-вылевидных и щебеночно-песчаиых смесей фракций tO,14, 25-5 мм и 5,-О,14 мм позволяет создавать монолитную и жесткую структуру материсша, устойчивую к механическим и высокотемпературньол воздействиям, в которой в результате процессов химического взаимодействия кристаллического твердения и адгезионного склеивания крупные зерна шлака сцементированы прочными пленками простых и сложных фосфатов железа и других. металлов, образовавшихся в результате взаимодействия ортофосфорной киJ слоты и фосфатов железа с активными окислами А1, Fe, Са и Мд, присутствующих в зйачительных количествах в отвальном и гранулированном шлакахi Использование в предлагаемой жаростойкой смеси металлических волокон в виде отдельных .кусков рубленной стальной проволоки диаметром 0,20,4 мм и длиной 25-5 мм, дисперсно распределенной в ее объеме и выпол, няющей роль арматуры, позволяет значительно повысить прочность при из гибе, ударную вязкосхь и термическую стойкость жаростойких растворов и бетонов за счет тесного переплетения кристаллических сростков цементного

0 камня и зерен шлака с металлическими волокнами и их совместного сцепления цементирующими пленками фосфатов.

Введение в жаростойкую смесь тонкодисперсного зольного заполнителя,

5 характеризующегося достаточно высоким содержанием окислов А1 и Fe, содержащего некоторую часть аморфного S i О- , имеющего высокую теплопроводность, позволяет еще в большей стеQ пени уплотнить и упрочнить структуру жаростойкого материала за счет образования дополнительного количества фосфатной связки, его взаимодействия с зернами шлака и уменьшения общей

с пористости, увеличение его температуры и теплопроводности, что обеспечивает равномерный нагрев всех слоев материала, снижение температурных напряжений, градиента и т.д., . что в конечном итоге обусловливает

0 высокую термическую стойкость жаростойких бетонов и растворов.

Примеры составов и способы приготовления жаростойкой смеси.

Пример 1. Пути совместного

5 перемешивания в смесителе в течение 3-5 мин приготавливают жидкую смесь, содержащую 10 вес.% фосфатного связующего и 10 вес.% порошка окиси железа. Затем в смесь вводят 5 вес.%

0 золы-уноса и 50 вес.% о тходов медноникелевого производства. В полученную массу при перемешивании в течение 5-7 мин вводят 3 вес.% металлических волокон. Готовую жаростойкую смесь выгружают из смесителя и уплотняют методом прессования или набивки.

Пример 2. Путем совместного перемешивания в смесителе в течение 3-5 мин приготавливают жидкую смесь,

0 содержащую 15 вес.% фосфатного связующего и 15 вес.% порошка окиси железа. Затем в смесь вводят 7,5 вес.% золы-уноса и 65 вес,% отходов медноникелевого производства. В полученную массу при перемешивании в течение 5-7 мин вводят 4 вес.% металлических волокон. Готовую жаростойкую выгружают из смесителя и уплотняют методом набивки или вибрирования.

Пример 3. Путем совместного перемешивания в смесителе в течение 3-5 мин приготавливают жидкую смесь-, содержащую 20 вес.% фосфатного связующего и 20 вес.% порошка окиси железа. Затем в смесь вводят 10 вес.% золы-уноса и 70 вес.% отходов медноникелевого производства. В полученну при перемешивании в течение 5-7 мин, вводят 5 вес.% металлических волокон Готовую жаростойкую смесь выгружают из смесителяи уплотняют методом вибрирования. . .

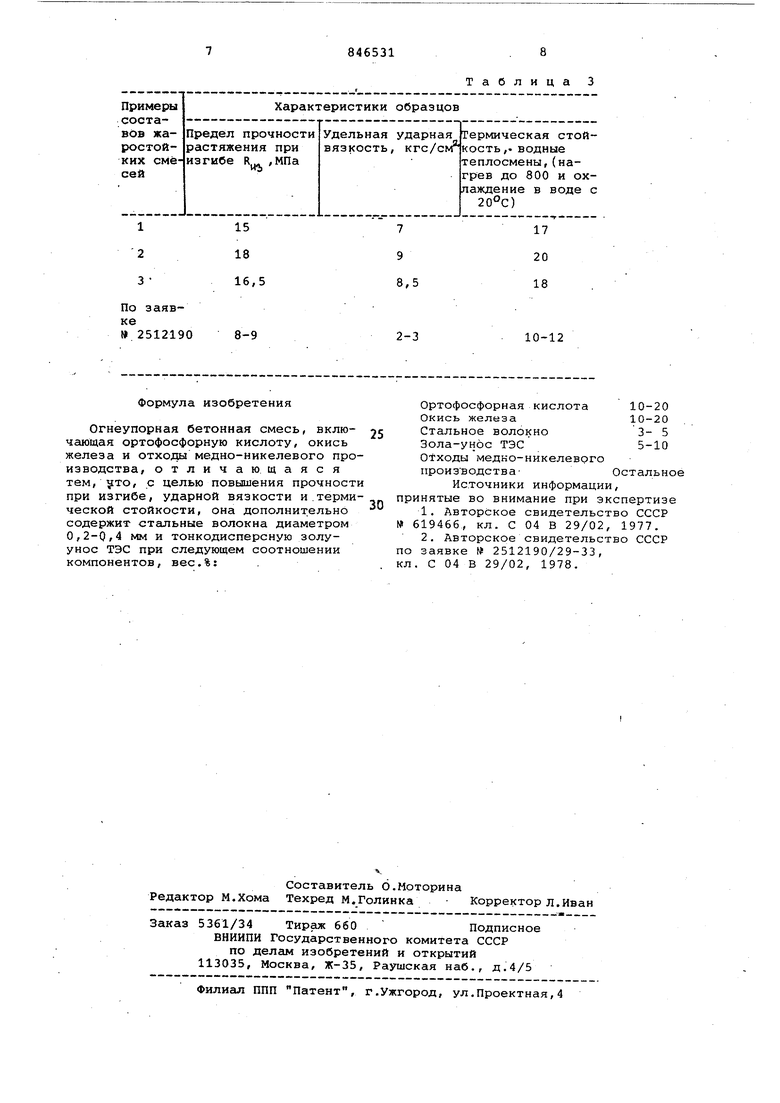

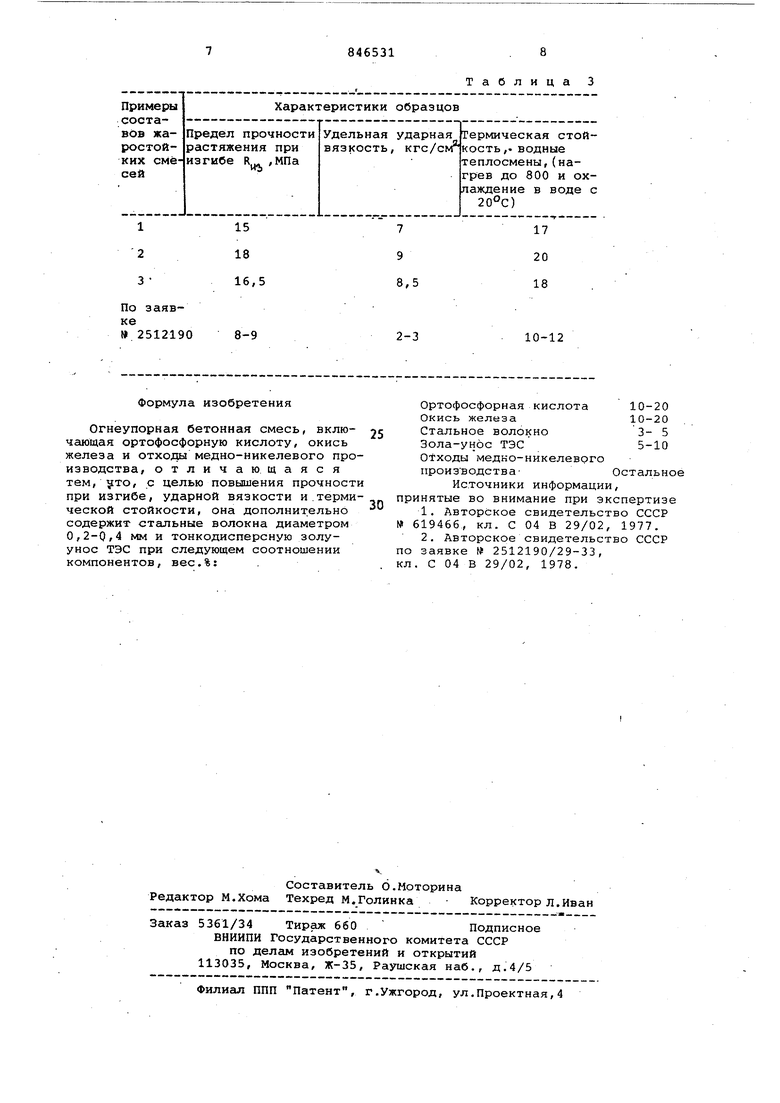

Из предлагаемой жаростойкой смеси составы которой приведены в примерах 1-3, а также из состава жаростойкой сырьевой смеси, являющейся ближайшим аналогом данного изобретения, приготовлены образцы, результаты испытания которых приведены в табл.3. 47,0 6,5 22,0 5,0 15,0 - -44,2 11,4 4,8 2,5 18,7 0,18 1,0 0,1 17,2

Как следует из результатов испы таний, образцы жаростойкого бетона изготовленные из смесей, содержащих в своем составе стгшьные волокна и золу-унос, имеют прочностные показатели и термическую стойкость значительно-большие, чем у образцов,приготовленных из смеси только на основе фосфатного связующего, окиси железа и отходов медно-никелевого производства. Предел прочности при изги0бе увеличивается в 2 раза, удельная ударная.вязкость в 2-2,5 раза и термическая стойкость в 1,8-2 раза,

Разработанный состав жаростойкой смеси может быть использован для при5готовления растворов и бетонов,предназначенных для устройства жаростойких покрытий полон и спецплощадок и производства строительных изделий (плитки -блоков), конструкций, подвер0гающихся в процессе эксплуатации периодическим воздействиям тепловых потоков и разогреву до 800-1 .

Таблица 1

Таблица 2

1 2 3

По заявке 2512190

Формула изобретения

Огнеупорная бетонная смесь, включающая ортофосфорную кислоту, окись железа и отходы медно-никелевого производства, отличающаяся тем, , с целью повышения прочности при изгибе, ударной вязкости и.термической стойкости, она дополнительно содержит стальные волокна диаметром 0,2-0,4 мм и тонкодисперсную золуунос ТЭС при следующем соотношении компонентов, вес.%:

Таблица

7 9 8,5

17 20 18

2-3

10-12

Ортофосфорная кислота 10-20 Окись железа10-20

Стальное волокно3- 5

Зола-унос ТЭС5-10

Отходы медно-никелевого производстваОстально

Источники информации, принятые во внимание при экспертизе

1,Авторское свидетельство СССР 619466, кл. С 04 В 29/02, 1977.

кл. С 04 В 29/02, 1978.

Авторы

Даты

1981-07-15—Публикация

1979-07-16—Подача