00

со

Изобретение относится к производству строительных материалов, в частности к составам сырьевых смесей для изготовления износостойких полов на промышленных предприятиях.

Известен состав 1 полймербетонной смеси для покрытий полов, включаю{дий следующие компоненты, вес.%:

26-35

нт

14-25 0,5-1,2

0,2-1,9

й

t. 9-31 Ост-альное

Однако такой состав не стоек к воздействиям масел, эмульсий и воды и имеет недостаточно высокую прочность.

Наиболее близка по технической сущности и достигаемому результату к предлагаемой смеси композиция 2 для покрытия полов, включающая, вес.%:

25-30

5-15 0,05-0,07

8-12 10-25

Остальное

Недостатком известной композиции является ее повышенная вязкость и низкая удобоукладываемость, что затрудняет ее .эффективное уплотнение и получение покрытий полов с заданной плотностью. Кроме того, такая композиция имеет недостаточную прочность и износоустойчивость, чтобы обеспечить надежную эксплуатацию покрытий полов в условиях значительных изнашивающих воздействий, ударных и динамических нагрузок.

Цель изобретения - повышение удобоукладываемости, прочности и истираемости сырьевой смеси для изготовления покрытий полов.

Поставленная цель достигает.ся тем, что сырьевая смесь для изготовления покрытий полов, включающая портландцемент, минеральный заполнитель, корунд или карбид кремния

и водный раствор натриевой соли со полимера салициловой кислоты, с формальдегидом, содержит в качестве минерального заполнителя отвальный шлак медно-никелевого производства и дополнительно этилсиликат при следующем соотношении компонентов, мае.%:

Портландцемент

Отвальный ишак

медно-никелевого

производства

КорундИЛИ карбид кремния

Водный раствор натриевой соли сополимера салицил кислоты с формальгидом (на сухое вещество)

Этилсиликат

Входящий в состав сырьевой смеси для изготовления покрытий полов водный раствор натриевой соли сополимера салициловой кислоты с формальдегидом имеет плотность 1,011,04 г/см.

ДЯя приготовления сырьевой сйеси для изготовления покрытий полов используют портландцемент не ниже 500, отвечающий требованиям ГОСТ 10178-76.

Отвальный шлак медно-никелевого производства состоит на 60-65 вес.% из оливина и на вес.% из стекла. Он характеризуется следующим химическим составом, вес.%: Si ,0 6,5; РеО+Ре20з 22,0; СаО k,S; MgO Т,5; МпО 1,0; S 0,9 и п.п.п. 0,8

Используемый, в предлагаемой сырьевой смеси отвальный шлак медно-никелевого производства представляет собой щебеночные, щебеночно-песчаные или песчаные смеси, получаемые дроблением исходного отвального медноникелевого шлака до соотношения между щебеночной (щебеночно-песчаной) и песчаной смесями 1:2 вес.ч.

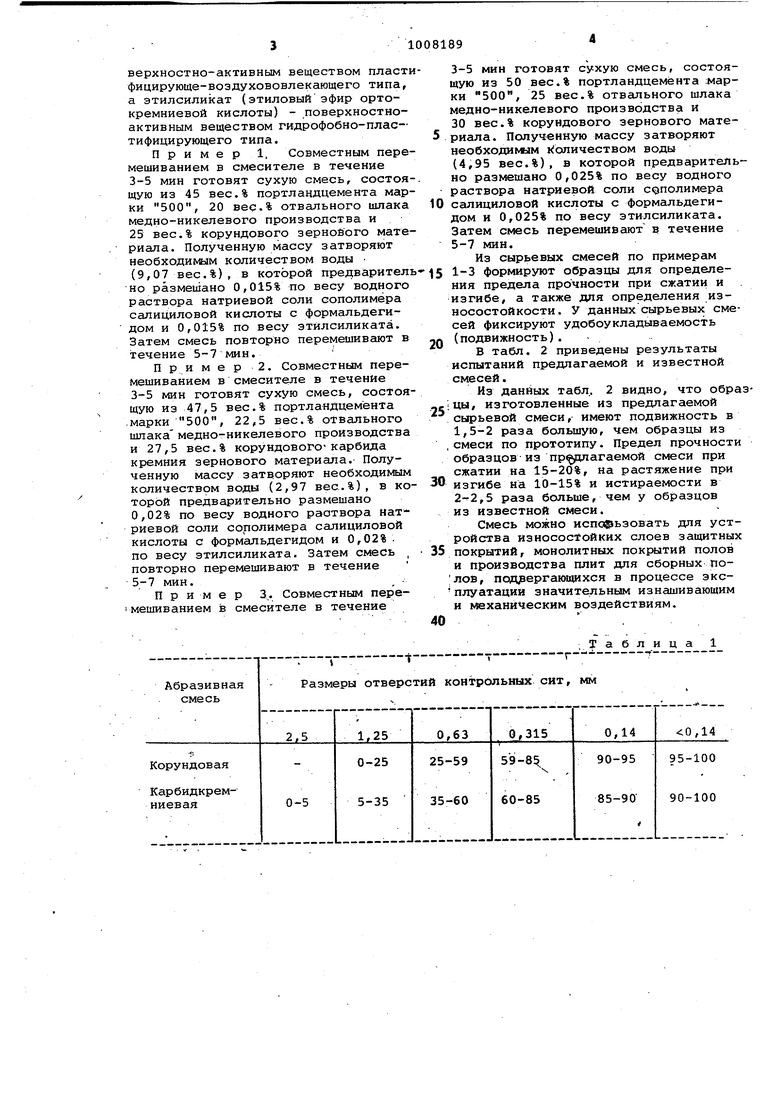

В качестве высокотвердого абразивного зернового материала В-составе сырьевой смеси для изготовления покрытий полов используют корундовые ил карбидкремниевые смеси, состоящие из зерен корунда с номерами зернистости 125, 100, 80 и 63 или из зерен карбида кремния с номерами зернистости 200, 160, 80 и 63, отвечающие требованиям ГОСТ 3647-74 (табл.. 1) о гранулометрии абразивных зерновых мате.риалов.

Используемый в составе предлагаемой сырьеврй смеси водный раствор натриевой соли сополимера салициловой кислоты с.формальдегидом с плотностью 1,01-1,04 г/см является поверхностно-активным веществом пласт фицирующе-воэдухововлекающего типа, а этилсиликат (этиловыйэфир ортокремниевой кислоты) - поверхностноактивным веществом гидрофобно-плас- тифицирующего типа. Пример 1, Совместным пере мешиванием в смесителе в течение 3-5 мин готовят сухую смесь, состоя щую из 45 вес.% портландцемента мар ки 500, 20 вес.% отвального шлака медно-никелевого производства и 25 вес.% корундового зернойого мате риала. Полученную массу затворяют необходимым количеством воды (9,07 вес.%), в которой предварител но размешано 0,015% по весу водного раствора натриевой соли сополимера салициловой кислоты с формальдегидом и 0,015% по весу этйлсиликата. Затем смесь повторно перемешивгиот в течение 5-7 мин. Пример 2. Совместным перемешиванием в смесителе в течение 3-5 мин готовят сухую смесь, состоящую из 47,5 вес.% портландцемента .марки 500, 22,5 вес.% отвального шлака медно-никелевого производства и 27,5 вес.% корундового-карбида кремния зернового материала. Полученную массу затворяют необходимым количеством воды (2,97 вес.%), в которой предварительно размешано 0,02% по весу водного раствора натриевой соли сополимера салициловой кислоты с формальдегидом и 0,02%. по весу этйлсиликата. Затем смесь , повторно перемешивают в течение 5-7 мин. . Пример 3. Сойместным перемешиванием в смесителе в течение

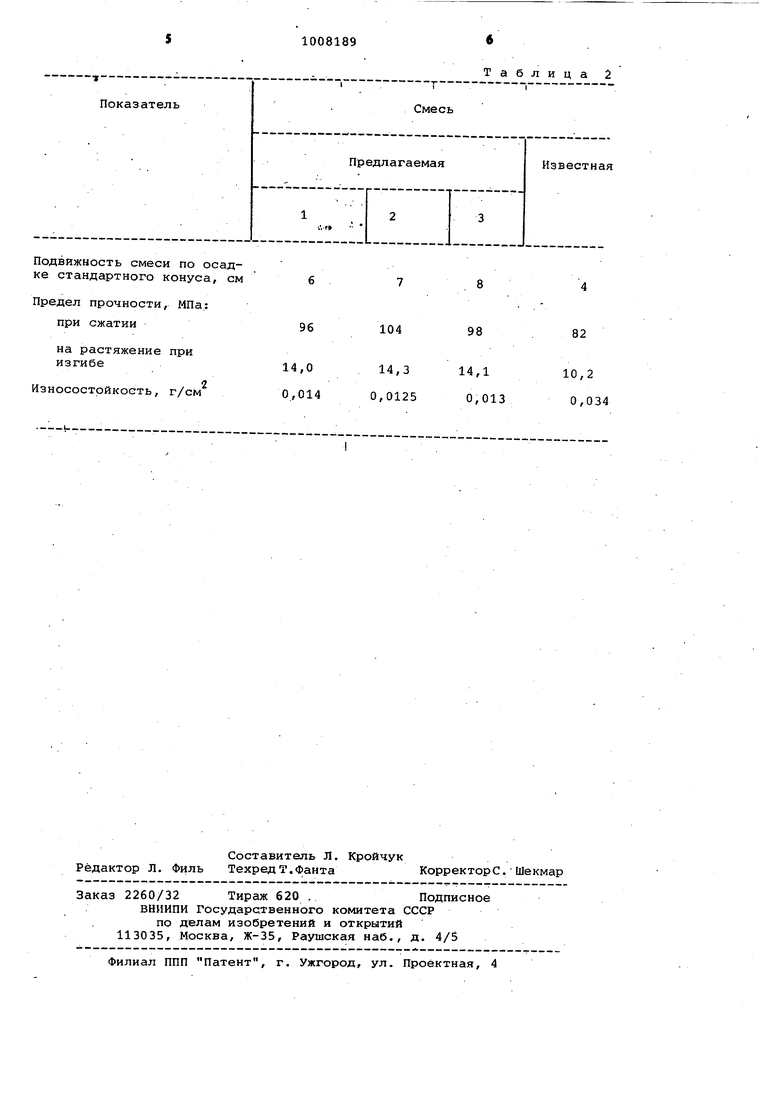

.Таблица 3-5 мин готовят сухую смесь, состоящую из 50 вес.% портландцемента марки 500, 25 вес.% отвального шлака медно-никелевого производства и 30 вес.% корундового зернового материала. Полученную массу затворяют необходикшм konH4ecTBOM воды (4,95 вес.%), в которой предварительно размешано 0,025% по весу водного раствора натриевой соли сополимера салициловой кислоты с формальдегидом и 0,025% по весу зтилсиликата. Затем смесь перемешивают в течение 5-7 мин. Из сырьевых смесей по примерам 1-3 формируют образцы для определения предела прочности при сжатии и изгибе, а также для определения износостойкости . У данных сырьевых смесей фиксируют удобоукладываемость (подвижность). В табл. 2 приведены результаты испытаний предлагаемой и известной смесей. Из данных табл. 2 видно, что образцы, изготовленные из предлагаемой сырьевой смеси, имеют подвижность в 1,5-2 раза большую, чем образцы из смеси по прототипу. Предел прочности образцов из пр ;ц1агаемой смеси при сжатии на 15-20%, на растяжение при изгибе на 10-15% и истираемости в 2-2,5 раза больше, чем у образцов из известной смеси. Смесь можно испс©ьзовать для устройства иэнососЮйких слоев защитных покрытий, монолитных покрытий полов и производства плит для сборных полов, подвергающихся в процессе эксплуатации значительным изнашивающим и механическим воздействиям.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Огнеупорная бетонная смесь | 1982 |

|

SU1079631A1 |

| Сырьевая смесь для изготовления жаростойкого бетона | 1981 |

|

SU985004A1 |

| Огнеупорная бетонная смесь | 1979 |

|

SU814956A1 |

| Композиция для покрытия полов | 1980 |

|

SU893951A1 |

| Огнеупорная бетонная смесь | 1979 |

|

SU846531A1 |

| Сырьевая смесь для изготовления жаростойкого бетона | 1981 |

|

SU1011591A1 |

| Композиция для производства облицовочных плит | 1980 |

|

SU903332A1 |

| ПРОДУКТ ПОЛИКОНДЕНСАЦИИ НА ОСНОВЕ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ЕГО ПРИМЕНЕНИЕ | 2013 |

|

RU2638380C2 |

| Сырьевая смесь для изготовления плит полов | 1981 |

|

SU1025687A1 |

| Сырьевая смесь для приготовления жаростойкого бетона | 1977 |

|

SU707899A1 |

1. СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПОКРЫТИЙ ПОЛОВ, включающая портландцемент, минеральный заполнитель, корунд или карбид кремния и водный раствор натриевой соли сополимере сйлициловой кислоты с формальдегидом, отличающаяс я тем, что, с целью повышения удобоукладываемости, прочности и истираемости, она содержит в качестве минерального заполнителя отвальный шлак медно-никелевого производства и дополнительно этилсиликат при следующем соотношении компонентов, мае.%: 45-50 Портландцемент Отвальный шлак медно-никелевого 20-25 производства Корунд или карбид 25-30 кремния Водный раствор натриевой соли сополимера салициловой кислоты с формальде гидом 0,015-0,025. 0,015-0,025 Этилсиликат (П 2. Смесь по п.1, отличаю. щ а я с я тем, что водный раствор натриевой соли сополимера салицилоi вой кислоты с формальдегидом имеет плотность 1,01-1,04 г/см. а

Подвижность смеси по осадке стандартного конуса, см

Предел прочности, МПа: при сжатии

на растяжение при

98

82

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Полимерцементная смесь | 1974 |

|

SU541818A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Композиция для покрытия полов | 1980 |

|

SU893951A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1983-03-30—Публикация

1981-10-23—Подача