1

Изобретение относится к автоматизации получения металла в кислородном конвертере.

Известен способ управления продувкой металла, включакщий .подачу окислительнБК реагентов через форму совершающую возвратно-поступательно перемещение относительно границы раздела шлак-металл, с частотой . 20-50 периодов в минуту и одновременным изменением расхода, окислителя от 0,3 до 2,5 значений среднег уровня расхода l3.

Недостатком известного способа яляется отсутствие связи частоть и амплитуды колебаний с внутренним состоянием технологического процесс в результате чего пульсирующие воздействия в ряде случаев могут оказаться не только малоэффективными, но и ухудшать его технико-экономические показатели. Так, например, в конвертерном процессе в отдельные периоды это может привести к стимуляции выбросов и выносон металла, нарушению нормального режима скорости обезуглероживания, раннему свертыванию шл-ака, либо чрезмерному его вспениванию и т.д.

Кроме того, периодическое изменение лишь какого-то одного из указанных параметров требует для достижения положительного эффекта существен-.

ных колебаний его значений относительно среднего уровня,что приводит к нерациональному использованию основного оборудования, рассчитанного на работу при средних базовых значениях этих

параметров , к повышению вероятности возникновения аварийных ситуаций и нарушению стабильности технологического процесса.

Например, существенные колебания

давления и расхода кислорода в кислородном конвертере,работающем в режиме с неполным дожиганием, могут привести к образованию взрывоопасной смеси. Существенные колебания на практике

зачастую оказываются невозможными из-за ограниченности ресурсов управления.

Цель изобретения - повышение выхода годного металла и производительности сталеплавильного агрегата.

Поставленная цель достигается тем, что в способе продувки металла , заключающемся в подаче окислительных реагентов с периодачески

менякжцимся расходом через фурму, совместно с изменением расхода окислительных реагентов и положейия фурмы меняют лавление в рабочем пространстве в зависимости от частоты и амплитуды собственных колебаний скорости обезуглероживания, при амплитуде колебаний скорости обезуглероживания меньше предельного значения при их росте положение фурмы и давление в рабочем пространстве поддерживают на нижних предельных уровнях, расход окислительных реагентовна верхнем уровне, а при их уменьшении поддерживают соответственно на противоположных предельных уровнях, при достижении амплитуды колебаний скорости обезуглероживания критического значения положения фурмы, расход окислительных реагентов и давление в рабочем пространстве меняют на противоположные.

Расход окислительных реагентов, поноасенне фург/вл и давление в рабочем пространстве изменяют относительно их базовых значений в пределах 0,8-1,2; 0,7-1,3 : 0,8 - 1,2 соответственно.

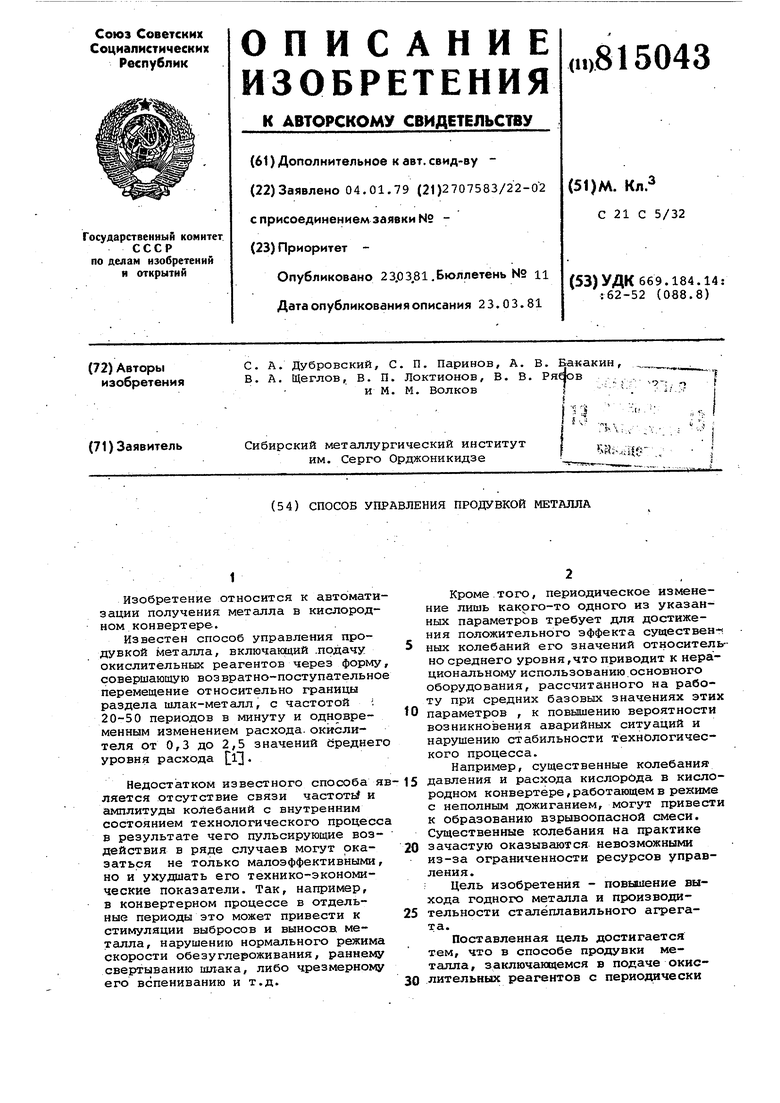

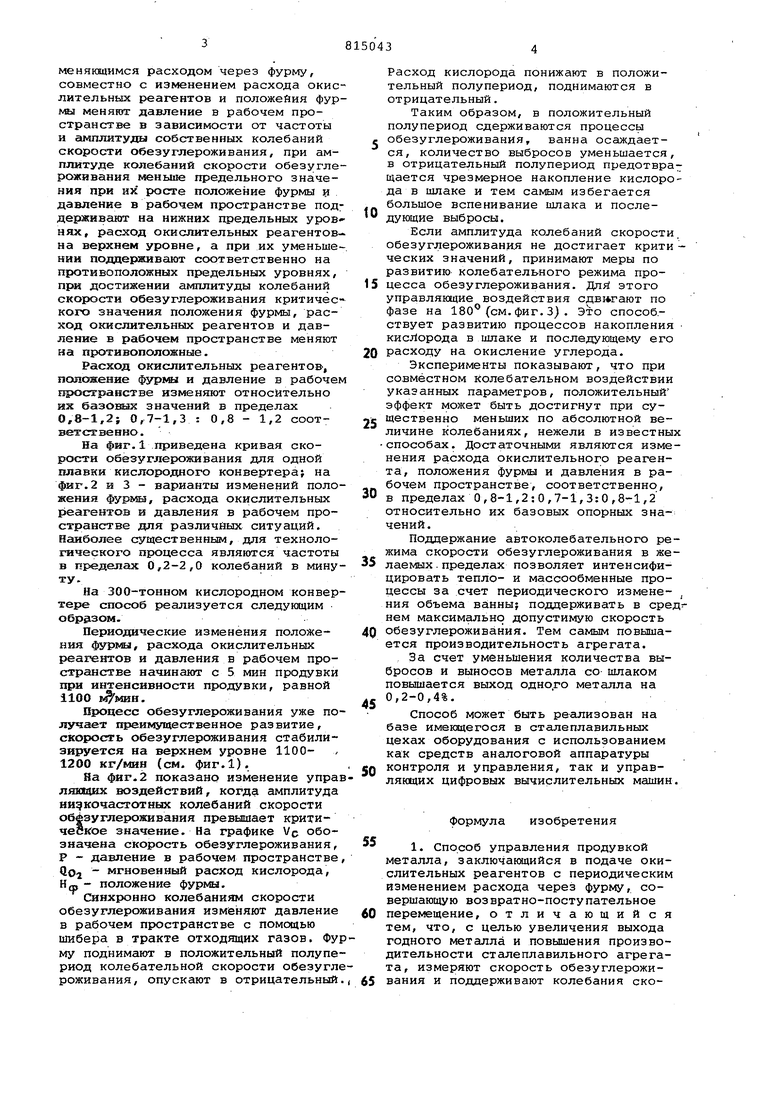

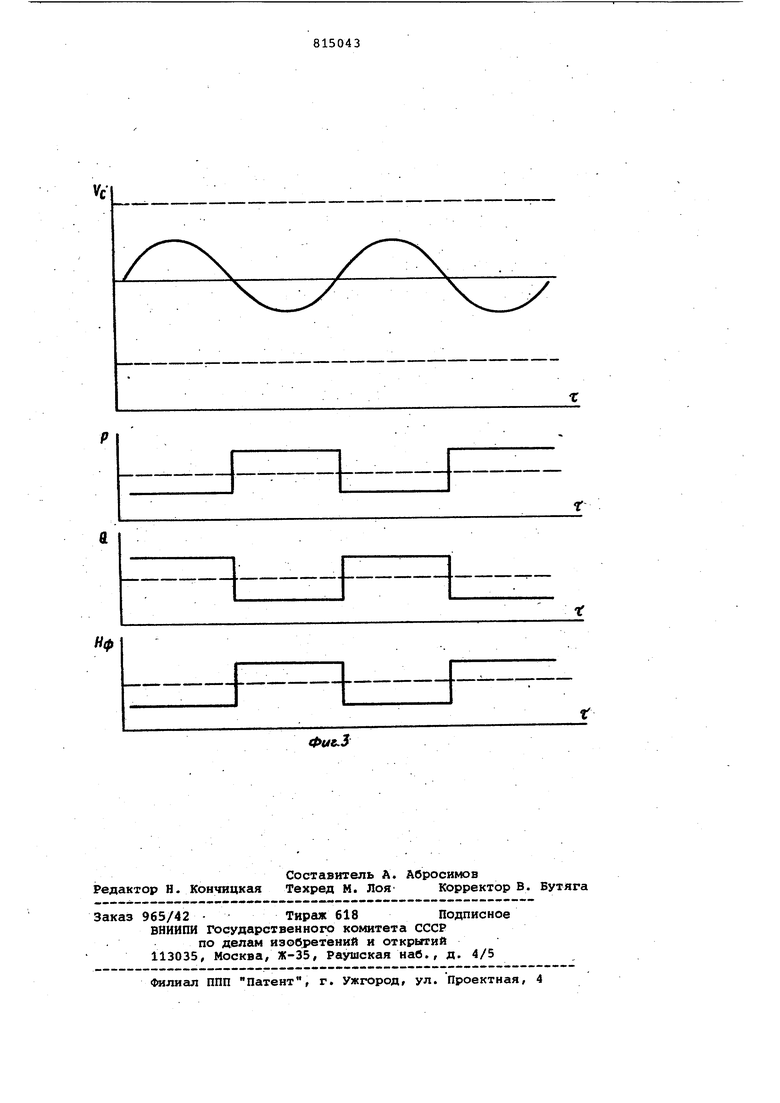

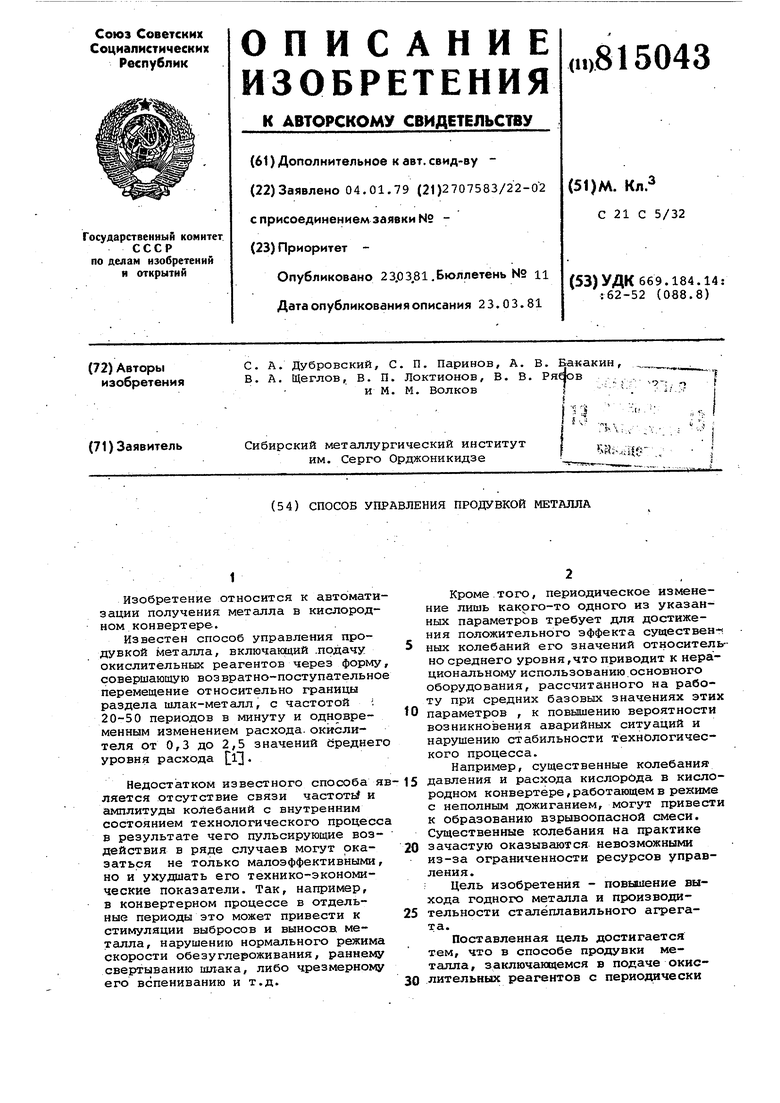

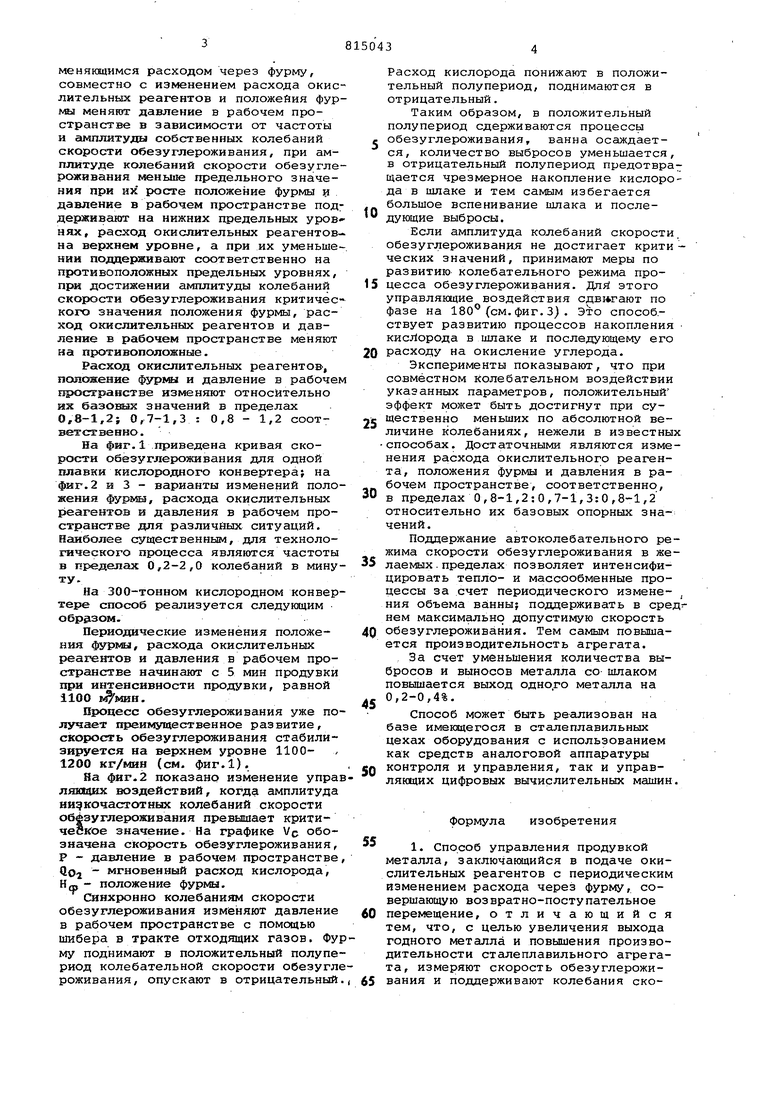

На фиг.1 приведена кривая скорости обезуглероживания для одной плавни кислородного конвертера; на фиг.2 и 3 - варианты изменений положения фурмы, расхода окислительных реагентов и давления в рабочем пространстве для различйых ситуаций. НсШболее существенным, для технологического процесса являются частоты в пределах 0,2-2,0 колебаний в минуту.

На 300-тонном кислородном конвертере способ реализуется следующим

..

Периодические изменения положения фурмы, расхода окислительных реагентов и давления в рабочем пространстве начинают с 5 мин продувки при интенсивности продувки, равной ilOO ,

Процесс обезуглероживания уже получает преимущественное развитие, скорость обезуглероживания стабилизируется на верхнем уровне 11001200 кг/мин (см. фиг.1).

На фиг.2 показано изменение управляющих воздействий, когда амплитуда нидкочастотных колебаний скорости обезуглероживания превышает критическое значение. На графике Vp обозначена скорость обезуглероживания, Р - давление в рабочем пространстве QOa мгновенный расход кислорода, Ид, - положение фурмы.

Синхронно колебаниям скорости обезуглероживания изменяют давление в рабочем пространстве с помощью шибера в тракте отходящих газов. Фурму поднимают в положительный полупериод колебательной скорости обезуглероживания, опускают в отрицательный

Расход кислорода понижают в положительный полупериод, поднимаются в отрицательный.

Таким образом, в положительный полупериод сдерживаются процессы обезуглероживания, ванна осаждается, количество выбросов уменьшается, в отрицательный полупериод предотвращается чрезмерное накопление кислорода в шлаке и тем самым избегается большое вспенивание шлака и последующие выбросы.

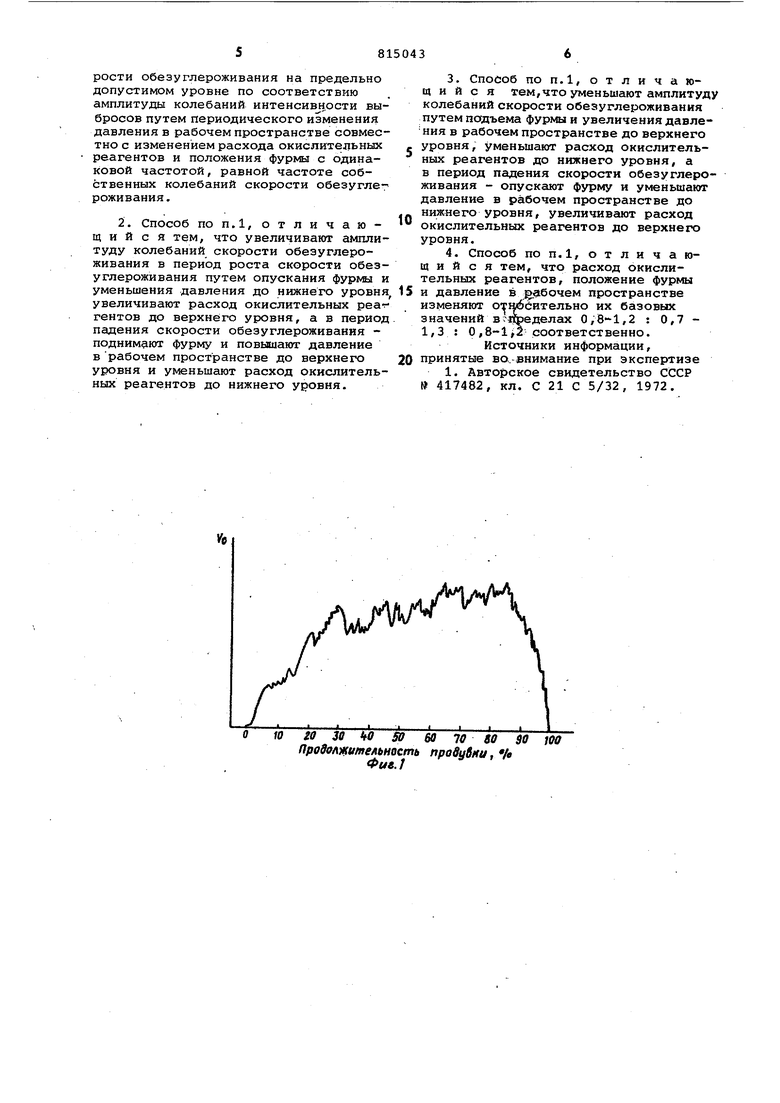

Если амплитуда колебаний скорости обезуглероживания не достигает крити ческих значений, принимают меры по развитию колебательного режима процесса обезуглероживания. Дли этого управляющие воздействия сдвигают по фазе на (см. фиг. 3) . Это способствует развитию процессов накопления кислорода в шлаке и последующему его расходу на окисление углерода.

Эксперименты показывают, что при совместном колебательном воздействии указанных параметров, положительный эффект может быть достигнут при существенно меньших по абсолютной величине колебаниях, нежели в известны способах. Достаточными являются изменения расхода окислительного реагента, положения фурмы и давления в рабочем пространстве, соответственно, в пределах 0,8-1,2:0,7-1,3:0,8-1,2 относительно их базовых опорных значений.

Поддержание автоколебательного режима скорости обезугле роживания в желаемых. пределах позволяет интенсифицировать тепло- и массообменные процессы за счет периодического изменения объема ванны; поддерживать в сренем максимально допустимую скорость обезуглероживания. Тем самым повышается производительность агрегата.

За счет уменьшения количества выбросов и выносов металла со шлаком повышается выход одного металла на 0,2-0,4%.

Способ может быть реализован на базе имеющегося в сталеплавильных цехах оборудования с использованием как средств аналоговой аппаратуры контроля и управления, так и управлякадих цифровых вычислительных машин

Формула изобретения

1. Способ управления продувкой металла, заключающийся в подаче окислительных реагентов с периодическим изменением расхода через фурму, совершающую возвратно-поступательное перемещение, отличающийся тем, что, с целью увеличения выхода годного металла и повышения производительности сталеплавильного агрегата, измеряют скорость обезуглероживания и поддерживают колебания скорости обезуглероживания на предельно допустимом уровне по соответствию амплитуды колебаний интенсив ности выбросов путем периодического изменения давления в рабочем пространстве совместно с изменением расхода окислительных реагентов и положения фурмы с одинаковой частотой, равной частоте собственных колебаний скорости обезуглег роживания.

2. Способ по п.1, отличающ и и с я тем, что увеличивают амплитуду колебаний скорости обезуглероживания в период роста скорости обезуглероживания путем опускания фурмы и уменьшения давления до нижнего уровня увеличивают расход окислительных реагейтов до верхнего уровня, а в период падения скорости обезуглероживания поднимают фурму и повьшают давление врабочем пространстве до верхнего уровня и уменьшают расход окислительных реагентов до нижнего уровня.

3.Способ ПОП.1, отличающийся тем,что уменьшают амплитуд колебаний скорости обезуглероживания путем подъема фурмы и увеличения давления в рабочем пространстве до верхнего уровня, уменьшают расход окислительных реагентов до нижнего уровня, а в период падения скорости обезуглероживания - опускают фурму и уменьшают давление в рабочем пространстве до нижнего уровня, увеличивают расход окислительных реагентов до верхнего уровня.

4.Способ ПОП.1, отличающийся тем, что расход окислительных реагентов, положение фурмы и давление в бочем пространстве изменяют отнй($ительно их базовых значений в-чшеделах 0,,2 : 0,7 1,3 : 0,8-1;2 соответственно.

Источники информации, принятые во.-внимание при экспертизе

1. ABTOf cKoe свидетельство СССР № 417482, кл. С 21 С 5/32, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ продувки жидкого металла | 1981 |

|

SU992594A1 |

| Способ выплаки стали в конвертере | 1991 |

|

SU1772168A1 |

| НАКОНЕЧНИК ГАЗОКИСЛОРОДНОЙ ФУРМЫ ДЛЯ ПРОДУВКИ РАСПЛАВА ОКИСЛИТЕЛЬНЫМ ГАЗОМ В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 2016 |

|

RU2630730C9 |

| Способ производства стали в кислородном конвертере | 1983 |

|

SU1157074A1 |

| Способ выплавки стали в конвертере | 1982 |

|

SU1101452A1 |

| Способ продувки жидкого металла | 1981 |

|

SU1006497A1 |

| СПОСОБ ПРОДУВКИ КОНВЕРТЕРНОЙ ВАННЫ | 1997 |

|

RU2123056C1 |

| Способ передела ванадиевых чугунов дуплекс-процессом @ | 1982 |

|

SU1038364A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1997 |

|

RU2107737C1 |

| СПОСОБ ПРОДУВКИ МЕТАЛЛА В КОНВЕРТЕРЕ | 1997 |

|

RU2133781C1 |

ГО го 30 0 S6 60 10 80 SO JOO Про90Л)Ки/пельность npoSySin/, /« Фил./

Фис.2

Фиг.3

Авторы

Даты

1981-03-23—Публикация

1979-01-04—Подача