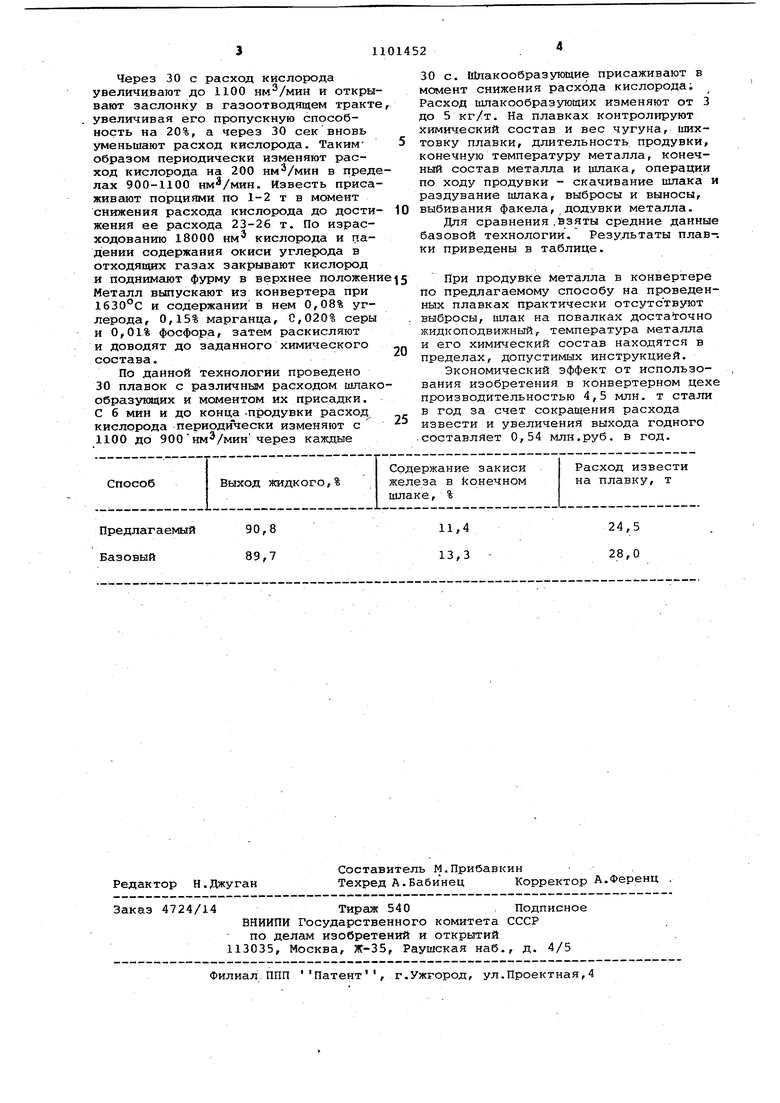

Изобретение относится к металлургии, преимущественно к процессам про изводства стали, и может быть исполь зовано для получения стали в кислородных конвертерах. Известен способ получения стали в кислородном конвертере, включающий завалку шихтовых материалов, заливку чугуна, продувку ванны кислородом при наличии активного известково-жеЛезистого шлака, получаемого за счет изменения расхода кислорода,и при1 садку шлакообразующих материалов 1 Недостатками такого способа получения стали являются возможность возникновения выбросов и высокая себестоимость стали, обусловленные наличием случайной составляющей скорости обезуглероживания и относительно высоким расходом плавикового шпата. . Известен способ производства стали, включающий завалку шихтовых мате риалов, заливку чугуна, продувку ванны окислительным газом, изменение высоты фурмы над уровнем спокойного металла, периодическое изменени расхода окислительного газа в зависи мости от колебаний скорости обезуглероживания и поддержание их на определенном уровне, присадку шлакообразующих материалов 2. Однако данный способ не учитывает времени присадки шлакообразующих материалов, следствием чего является относительно низкая производительность конвертера, высокая себестоимость стали и недостаточно высокое качество металла. Наиболее близким к изобретению по технической сущности и достигаемо му эффекту является способ выплавки стали в конвертере, включаняяий изменение расхода кислорода по ходу про дувки спустя 25-33% продувочного вре мени .на 20-40% от номинального по синусоидальному режиму, одновременное изменение пропускной способности газоотводящего тракта на ту же величину, присадку шлакообразующих материалов 3 . . Недостатками известного способа являются неровный ход продувки, большие.потери металла с выбросами i и выносами его из конвертера. Целью изобретения является улучшение процесса шлакообразования, снижение расхода шлакообразующих и увеличение выхода годного металла за счет снижения потерь металла с вы бросами и выносами. Поставленная цель достигается тем, что согласно способу выплавки стсши в конвертере, включающему изменение расхода кислорода по ходу продувки спустя 25-33% продувочнаго времени на 20-40% от номинального по синусоидальному режиму, одновременное изменейие пропускной способности газоотводящего тракта на ту же величину, присадку шлакообразующих материалов, присадку шлакообразующих материалов осуществляют порциями по 3-5 кг/т по ходу продувки в момент снижения расхода кислорода. Способ осуществляют следующим образом. В начале продувки, до истечения 25% суммарной продолжительности ее, скорость обезуглероживания не имеет .значительного развития, изменение расхода кислорода в этот период приводит к снижению производительности конвертера. По истечении 33% суммарной продолжительности продувки скорость обезуглероживания достигает максимальных значений и при постоянном расходе кислорода ее случайные колебания, превышающие 20% от среднего значения, вызывают выбросы металла. При этом, изменение расхода кислорода на 20-40% от номинального по синусоидальному режиму снижает вероятность выбросов в период интенсивного обезуглероживания, однако рассредоточенная присадка больших количеств извести в этот период может в отдельных случаях привести к значительным выбросам металла и шлака. Поэтому наиболее целесообразно присаживать известь в этот период порциями по 3-5 кг/т в момент сни|ркения расхода кислорода. Присадка извести в количестве менее 3 кг/т нецелесообразна, так как в данном случае не достигаются необходимые для процесса свойства шлака (основность, окисленность). Присадка более 5 кг/т извести также не целесообразна, так как влечет за собой ухудшение процесса шлакообразования, а также значительный перерасход извести на плавку. Пример 1. В конвертер емкосг тью 350 т, после слива шлака предыдущей плавки заваливают 100 т металлического лома, заливают 250 т чугуна, содержащего,%: углерод 4,2 кремний 0,7; марганец 0,6; серу 0,025; фосфор 0,1 с температурой 1350с. Продувку начинают с расходом кислоро ta 1100 нм./мин при положении ф5фмы над уровнем спокойной ванны 3,5 м. После зажигания плавки в конвертер присаживают 8 т извести. Фурму ступенчато опускают до 2м уровнем спокойной ванны в течение 4 мин. На четвертой минуте продувки присаживают 4 т извести. На 7 мин фурму устанавливают на высоте 1,8м над уровнем спокойной ванны, расход кислорода уменьшают .до 900 , одновременно уменьшают пропускную способность газоотводящего тракта путем прикрытия заслонки в газоотводящем тракте. Через 30 с расход кислорода увеличивают до 1100 и откры вают заслонку в газоотводящем тракт увеличивая его пропускную способность на 20%, а через 30 сек вновь уменьшают расход кислорода. Такимобразом периодически изменяют расход кислорода на 200 в пред лах 900-1100 . Известь приса живают порциями по 1-2 т в момент снижения расхода кислорода до дости жения ее расхода 23-26 т. По израсходованию 18000 нм кислорода и падении содержания окиси углерода в отходящих газах закрывают кислород и поднимзиот фурму в верхнее положен Металл вьтускают из конвертера при 1бЗОс и содержании в нем 0,08% углерода, 0,15% марганца, 0,020% серы и 0,01% фосфора, затем раскисляют и доводят до заданного химического состава. По данной технологии проведено 30 плавок с различ:ным расходом шлак образукмдих и моментом их присадки. С б мин и до конца -дродувки расход кислорода периодически изменяют с 1100 до 900нм /минчерез каждые 30 с. Шлакообразующие присаживают в момент снижения расхода кислорода; Расход шлакообразующих изменяют от 3 до 5 кг/т. На плавках контролируют химический состав и вес чугуна, шихтовку плавки, длительность продувки, конечную температуру металла, конечный состав металла и шлака, операции по ходу продувки - скачивание шлака и раздувание шлака, выбросы и выносы, выбивания факела, додувки металла. Для сравнения /взяты средние данные базовой технологии. Результаты плав-, ки приведены в таблице. При продувке Металла в конвертере по предлагаемому способу на проведенных плавках практически отсутствуют выбросы, шлак на повалках достаточно жидкоподвижный, температура металла и его химический состав находятся в пределах, допустимых инструкцией. Экономический эффект от использования изобретения в конвертерном цехе производительностью 4,5 млн. т стали в год за счет сокращения расхода извести и увеличения выхода годного составляет 0,54 млн.руб. в год.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства стали в кислородном конвертере | 1983 |

|

SU1157074A1 |

| Способ производства стали в конвертере | 1984 |

|

SU1175969A1 |

| Способ передела низкомарганцовистого чугуна в конвертере | 1981 |

|

SU1006496A1 |

| Способ передела низкомарганцовистого чугуна | 1984 |

|

SU1188209A1 |

| Способ выплавки стали в конвертере на жидком чугуне | 2022 |

|

RU2786105C1 |

| Способ продувки низкомарганцовистого чугуна | 1981 |

|

SU996457A1 |

| Способ передела чугуна в конвертере | 1982 |

|

SU1027223A1 |

| Способ производства стали в конвертере | 1982 |

|

SU1016367A1 |

| Способ выплавки стали | 1982 |

|

SU1046289A1 |

| Способ передела низкомарганцевистого чугуна в конвертере | 1982 |

|

SU1097683A1 |

СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ, включающий изменение расхода кислорода по ходу продувки спустя 25-33% продувочного времени на 20-40% от номинального по синусо,идальному режиму, одновременное изменение пропускной способности газоотводящего тракта на ту же величину, ррисадку шлакообрйзующих материалов, отличающийся тем, что :с Целью улучшения процесса шлакообра:}3ования, снижения расхода шлакообразующих и увеличения выхода годного за счет потерь металла с выбросами :и выносами, присадку шлакообразуквдих материалов осуществляют порциями по кг/т по ходу продувки в МО- § :мент снижения расхода кислорода. (Л

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения углеродистой стали | 1955 |

|

SU149114A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-07-07—Публикация

1982-11-03—Подача