Изобретение относится к металлургии и может быть использовано при переделе ванадийсодержащих чугунов дуплекс-процессом в кислородных конвертерах.

Известен способ переработки ванадиевых чугунов дуплекс-процессом в конвертерах с верхней кислородно продувкой с разделением процесса н период деванадации и период передела полупродукта в сталь flj .

Эффективность передела ванадиевых чугунов определяется как степенью перев да ванадия в шлак, так и теплосодержанием получаемого n jлупродукта, т.е. его температурой и содержанием в нем углерода. Максимальное удаление ванадия из расплава возможно при окислении углерода до 2,5-2,8% и/температуре полупродухта не выше 1400°С, однако в этом случае переработка полупродукта в сталь затруднена, поскольку поступление тепла в ванну от окисления остаточного углерода недостаточно для создания условий шлакообразования и рафинирования металла. Дефицит тепла восполняется за счет повышенного угара железа, что снижает выход годного металла.

известен способ переработки чугунов, включающий продувку его кислородом и аргоном сверху с полученем низкоуглеродистой стали 2 .

Ограничение технологии продувкой передельных чугунов монопроцессом лишает этот способ универсальности, возможности переработки специальных чугунов с селективным извлечением элементов.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ переработки ванадиевых чугунов дуплекс-процессом, включающий заливку ванадиевого чугуна в конвертер, продувку его кислородом сверху, перелив полученного полупродукта в другой агрегат, продувку полупродукта нейтральным газом 3J .

Однако известный способ позволяет использовать рафинирующие возможности продувки нейтральными газами только в сочетании с обработкой металла шлакообразующими смесями и не оказывает влияния на ход.металлургических процессов в сталеплавильном агрегате, особенно при осуществлении первой стадии дуплекс-процесса, определяющей при переработке ванадиевых чугунов результаты передела в целом. Кроме того, дтносительно высока себестоимость стали, получаемой эти способом.

Цель изобретения - снижение себестоимости стали за счет экономии

ферросплавов и увеличения выхода жидкого металла, улучшение качества ванадиевого шлака.

Поставленнай цель достигается тем, что согласно способу переработки ванадиевых чугунов дуплекспроцессом УДК, включающему заливку ванадиевого чугуна в конвертер, прдувку его кислородом сверху, перелив полученного полупродукта в другой агрегат, продувку его нейтральным газом, после продувки чугуна кислородом его продувают нейтральн газом, а продувку полупродукта нейральным газом чередуют с продувкой его кислородом.

Удельный расход кислорода на продувку ванадиевого чугуна устаналивают в пределах 5-7 , а прдувку нейтральным газом ведут до завершения процесса деванадации.

При переделе полупродукта в высокоуглеродистую сталь удельный расход кислорода устанавливают в пределах 8-12 , а продувку нейральным газом ведут до получения заданного содержания углерода в стали.

При выплавке низкоуглеродистой стали полупродукт сначала продувают кислородом при удельном расходе 5-6 , после чего в течение 2-3 -мин продувают нейтральным газом, затем вторично продувают кислородом при удельном расходе 6 10 и завершают процесс продувкой нейтральным газом до получения Зсщанного состава металла.

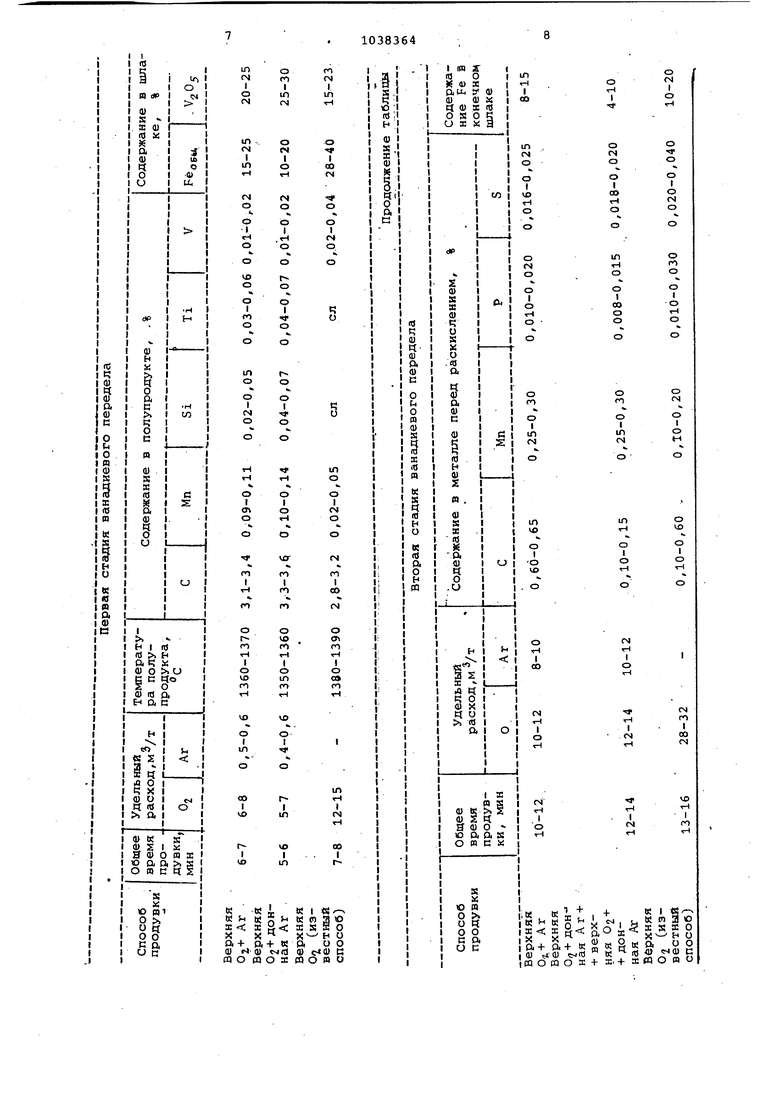

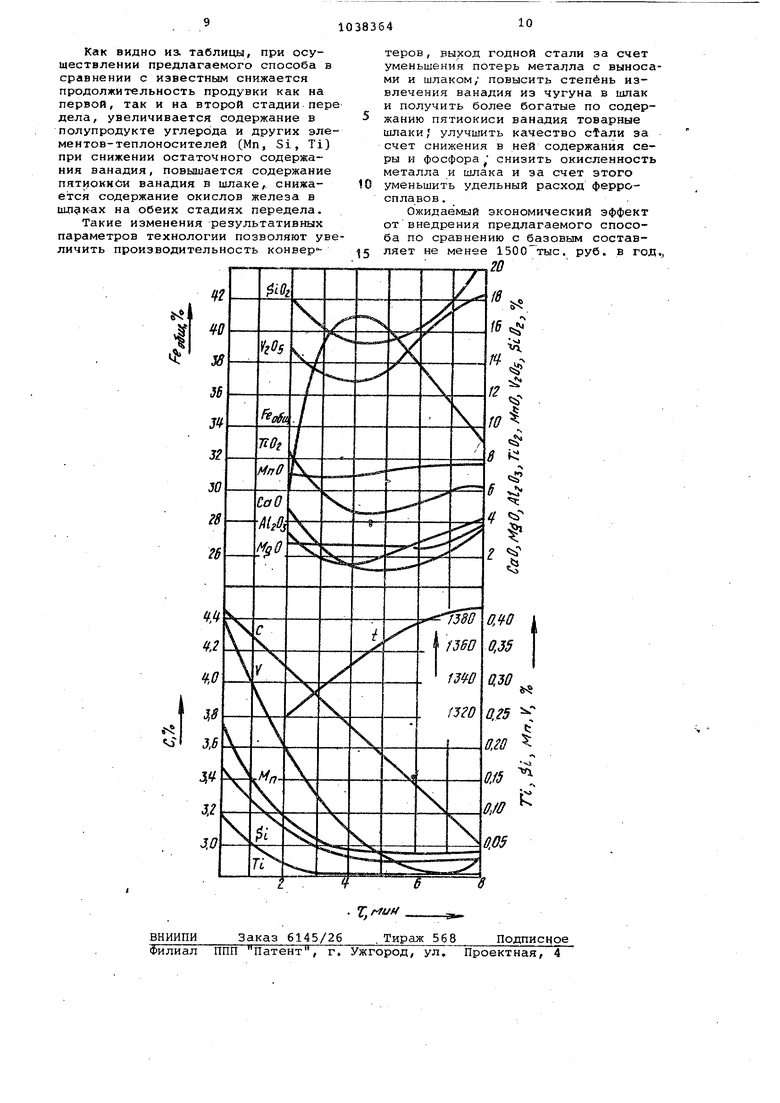

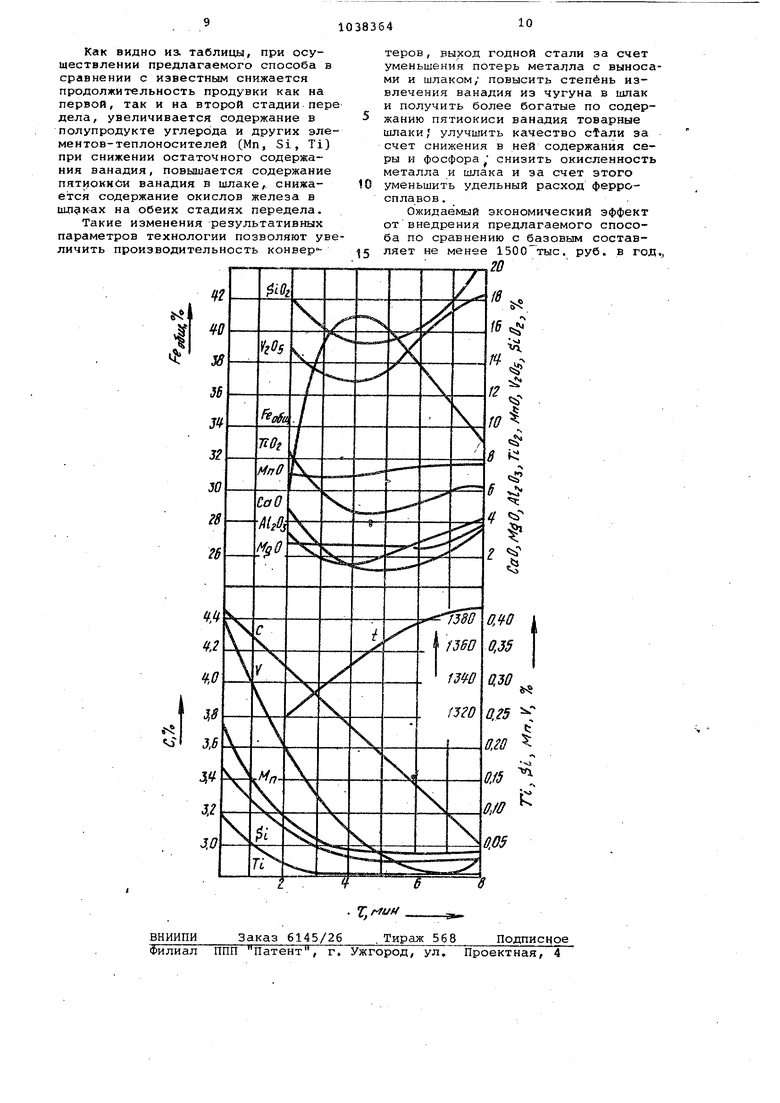

На йертеже показано изменение температуры и химсостава металла и шлака при продувке на первой стсщии передела ванадиевого чугуна дуплекс-процессом.

Способ осуществляют следующим образом.

В соответствии с кинетикой окисления примесей чугуна потребность в кислороде на первой стадии передела ванадиевых чугунов дуплекспроцессом практически обеспечивается за первую половину времени продувки при расходе кислорода количестве 5-7 м /т в зависимости от химического состава чугуна, ког да..в основном заканчивается окисление всех примесей, прежде всего наиболее близких по сродству к кислороду, и после полного расплавления и растворения твердого окислителя (окалины) сформирован активный с высоким содержанием окислов железа шлак. При расходе кислорода менее 5 MV чугуна получают недостаточно активный шлак, при расходе, превышающем 7 м-/т чугуна, возможны выбросы металла и получение полупродукта с заниженным содержанием углерода, что осложняет дальнейшую его переработку.

В конвертерной плавке условия прямого окисления углерода газообразным кислородом отсутствуют.. в некоторой степени это справедлив и для окисления ванадия, особенно при его низких концентрациях. За вторую половину времени продувки минимального содержания ванадия и оптимальной для последующего передела полученного полупродукта в сталь концентрации углерода Достигают за счет высокого окислительного потенциала шлака пру интенсивном перемешивании ванны. Перемешивание ванны дутьем нейтрального газа обеспечивает нормальный ход окислительно-восстановительных реакций и получение товарного ванадиевого шлака с низким содер- жанием окислов железа.

При переделе углеродистого полупродукта в сталь (вторая стадия дулекс-процесса) напряженный тепловой баланс плавки ограничивает .возможность применения твердых окислителей. Поэтому для ускорения процессов шлакообразования также производят предварительную наводку .шлака путем поднятия при кислородной продувке наконечника дутьевой фурмы до положения не ниже 1,8м над уровнем спокойной ванны. Продувку ведут с расходом кислорода в пределах 8-12 в зависимости от заданного содержания углерода в стали и завершают дутьем нейтрального газа.

При выплавке низкоуглеродистой стали продувка кислородом в количестве не менее 5 стали обеспечивает нормальную активность шлака. При расходе кислорода выше б ускоренное шлакообразование при быстром нагреве ванны приводит к развитию бурной реакции обезуглероживания с возможными выбр сами металла и шлака. Для предотврсщения выбросов в течение 2-3 ми производят продувку нейтралънь1М газом. Продувка нейтральным газом обеспечивает стабилизацию состояния ванны при длительности не менее 2 мин. Продувка более 3 мин может привести к переохлаждению металла и увеличению продолжительностью плавки. При повторной продувке кислородом возможно снижение активности шлака с замедлением процессов межфазного взаимодействия. Во избежание образования сухого неактивного шлака производят повторную продувку кислородом при расходе его в пределах 6-10 MVT в зависимости от заданного содержания углерода и нейтральным газом до получения заданных параметров плавки.

Таким образом, верхним кислородным дутьем обеспечивают ускоренно

бразование активного шлака, что озможно при положении наконечниа фурмы над уровнем спокойной анны не менее 1,8 м. Верхней проувкой нейтральным газом достигат оптимальной интенсивности переешивания ванны при погружении аконечника фурмы в шлако-металлиеский расплав на глубину 30000 мм. Погружение на глубину менее 300 мм не обеспечивает достаточной интенсивности перемешивания а продувка с погружением ниже 600 мм приводит к сильному бурлению ванны и увеличению.износа футеровки конвертера.

Мягкой кислородной продувкой сверху обеспечивают образование активного жидкоподвижного шлака, что способствует .снижению выносов , а последующей продувкой нейтральным газом - благоприятные условия протекания окислительно-восстановительных и рафинировочных процессов за счет повышенного содержания окислов железа при интенсивном перемешивании ванны. Благодаря снижению температуры ванны при продувке чугуна нейтральным газом увеличивается степень окисления ванадия. В результате получают обогащенный по пятиокиси ванадия товарный шлак и с более высоким, чем при известном способе, содержанием углерода полупродукт, при продувке полупродукта в сталь, благодаря стабилизации температурного и шлакового режимов, резко снижаются выносы и выбросы, уменьшается окисленность шлака, что приводит к увеличению выхода годной стали , улучшаются процессы обессериваяия и обесфосфорирования. Уменьшение окисленности шлака и металла способствует снижению удельного расхода ферросплавов.

Пример 1. В 160 тонный конвертер заливают ванадиевый чугун следующего состава, %: С 4,04,6/ Si 0,40-0,45; Ti 0,18-0,24, Mn 0,23-0,30, S 0,17-0,23; О 0,0220,036; P 0,06-0,10. После присадки на чугун окалины в количестве 60-70 кг/т в течение 2-3 мин ведут продувку кислородом сверху пятисопловой фурмой с интенсивностью дутья 250-400 .м /мин при расстоянии сопел от уровня спокойной ванны 2,0-2,5 м, затем этой же фурмой, погруженной в шлако-металлический расплав на 300-400 Мм, осуществляют продувку аргоном. Получают товарный ванадийсодержащий шлак и углеродистый полупродукт . Полупродукт сливают в ковш и подают к другому конвертеру для передела его в сталь, шлак подается для подготовки его к отгрузке потребителям. Полученный на первой стадии передела углеродистый полупродукт заливают в конвертер, на него присаживают шлакообразующие материалы марганцевая руда, известь, доломит, плавиковый шпат) и продувают кислородом в течение 4-5 мин с интенсивностью дутья 300-400 . Затем переходят на продувку нейтральньом газом до получения углерода в металле перед рас.кислением 0,60-0,65%,.

Пример 2. Продувку чугуна в начале первой стадии передела осществляют четырехсопловой фурмой сверху кислородом, а затем до первой стадии, передела переходят на донное дутье аргоном. На второй стадии передела углеродистый полупродукт после 4-5 мин обработки верхним кислородным дутьеи продувают в течение 2-3 мин аргоном снизу, затем после 2-3 мин повторной кислородной продувки снова включают донное дутье аргоном на 1-4 мин. Содержание углерода в металле перед раскислением получают в пределах 0,08-0,12%.

В таблице приведены результаты передела ванадиевых чугунов комбинированной продувкой кислородом и аргоном в сравнении с известным способом.

Как видно из, таблицы, при осуществлении предлагаемого способа в сравнении с известнЕлм снижается продолжительность продувки как на первой, так и на второй стадии пере дела, увеличивается содержание в полупродукте углерода и других элементов-теплоносителей (Мп, Si, Ti) при снижении остаточного содержания ванадия, повышается содержание пятиокнси ванадия в шлаке,, снижается содержание окислов железа в ишаках на обеих стадиях передела.

Такие изменения результативных параметров технологии позволяют увеличить производительность конвертеров, рыход годной стали за счет уменьшения потерь металла с выносами и шлаком; повысить степень извлечения ванадия из чугуна в шлак и получить более богатые по содержанию пятиокиси ванадия товарные шлаки; улучшить качество cfали за счет снижения в ней содержания серы и фосфора снизить окисленность металла и шлака и за счет этого уменьшить удельный расход ферросплавов.

Ожидаемый экономический эффект от внедрения предлагаемого способа по сравнению с базовым составляет не менее . руб. в год

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ передела ванадиевого чугуна в конвертере | 1983 |

|

SU1127906A1 |

| СПОСОБ ПЕРЕДЕЛА ВАНАДИЕВОГО ЧУГУНА | 2000 |

|

RU2201968C2 |

| СПОСОБ ПРОИЗВОДСТВА ВАНАДИЕВОГО ШЛАКА И ПРИРОДНОЛЕГИРОВАННОЙ ВАНАДИЕМ СТАЛИ | 1997 |

|

RU2118376C1 |

| СПОСОБ ПЕРЕРАБОТКИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ НИЗКОКРЕМНИСТОГО ВАНАДИЙСОДЕРЖАЩЕГО МЕТАЛЛИЧЕСКОГО РАСПЛАВА | 2014 |

|

RU2566230C2 |

| СПОСОБ ПЕРЕДЕЛА ВАНАДИЕВОГО ЧУГУНА | 1998 |

|

RU2140458C1 |

| СПОСОБ ПРОИЗВОДСТВА ВАНАДИЕВОГО ШЛАКА И ЛЕГИРОВАННОЙ ВАНАДИЕМ СТАЛИ | 2008 |

|

RU2416650C2 |

| Способ передела низкокремнистых ванадиевых чугунов в конвертере | 1982 |

|

SU1084305A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ ИЗ ПРИРОДНОЛЕГИРОВАННОГО ВАНАДИЕВОГО ЧУГУНА | 2016 |

|

RU2641436C1 |

| Способ передела ванадиевого чугуна в конвертере | 1981 |

|

SU1004475A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ В СТАЛЕПЛАВИЛЬНОМ АГРЕГАТЕ | 2002 |

|

RU2214458C1 |

1. СПОСОБ ПЕРЕДЕЛА ВАНАДИЕВЫХ ЧУГУНОВ ДУПЛЕКС-ПРОЦЕССОМ УДК, йключающий заливку ванадиевого чугуна в коннертер, продувку его кислородом сверху, перелив полученного полупродукта в другой агрегат, продувку его нейтральным газом, отличающий ся тем, что, с целью снижения себестоимости стали в J)eэультате экономии ферросплавов и увеличения выхода жидкого металла, улучшения качества ванадиевого шлака, после продувки чугуна кислородом его продувают нейтральным газом, а продувку полупродукта нейтральным газом чередуют с продувкой его кислородом. 2.Способ по п. 1, отличающийся тем, что удельный расход кислорода на продувку ванадиевого чугуна устанавливают в пределах 5-7 м 02/т, а продувку нейтральным газом ведут до завершения процесса деванадации. 3.Способ по п. 1, отличающий с я тем, что при переделе полупродукта в высокоуглеродистую сталь удельный расход кислорода устанавливают в пределах 8-12 м /т, а продувку нейтральным газом веi дут до получения заданного содержания углерода в стали. ел 4.Способ по п. 1, отличающийся тем, что при выплавке низкоуглеродистой стали полупродукт сначала продувают кислородом при удельном расходе 5-6 , после чего в течение 2-3 мин продувают нейтральным газом, затем вторично продувают кислородом при удельном расходе 6-10 и завершают про00 00 00 цесс продувкой нейтральным газом до получения заданного состава металла . о 4

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ПЕРЕДЕЛА ВАНАДИЕВЫХ ЧУГУНОВ | 0 |

|

SU316727A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-08-30—Публикация

1982-01-22—Подача