о:

4

со ч

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ предотвращения выбросов при производстве стали в кислородном конвертере | 1982 |

|

SU1090725A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1993 |

|

RU2066689C1 |

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ СТАЛИ ИЗ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ В КОНВЕРТЕРЕ | 1997 |

|

RU2115743C1 |

| СПОСОБ ВЫПЛАВКИ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 2003 |

|

RU2233890C1 |

| Способ управления продувкойМЕТАллА | 1979 |

|

SU815043A1 |

| Способ выплавки коррозионностойкой стали в дуговой печи | 1991 |

|

SU1782240A3 |

| Система управления конверторной плавкой | 1982 |

|

SU1046290A1 |

| Способ выплавки стали в кислородном конвертере | 1985 |

|

SU1298256A1 |

| Способ ведения конвертерной плавки | 1987 |

|

SU1507807A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1998 |

|

RU2135601C1 |

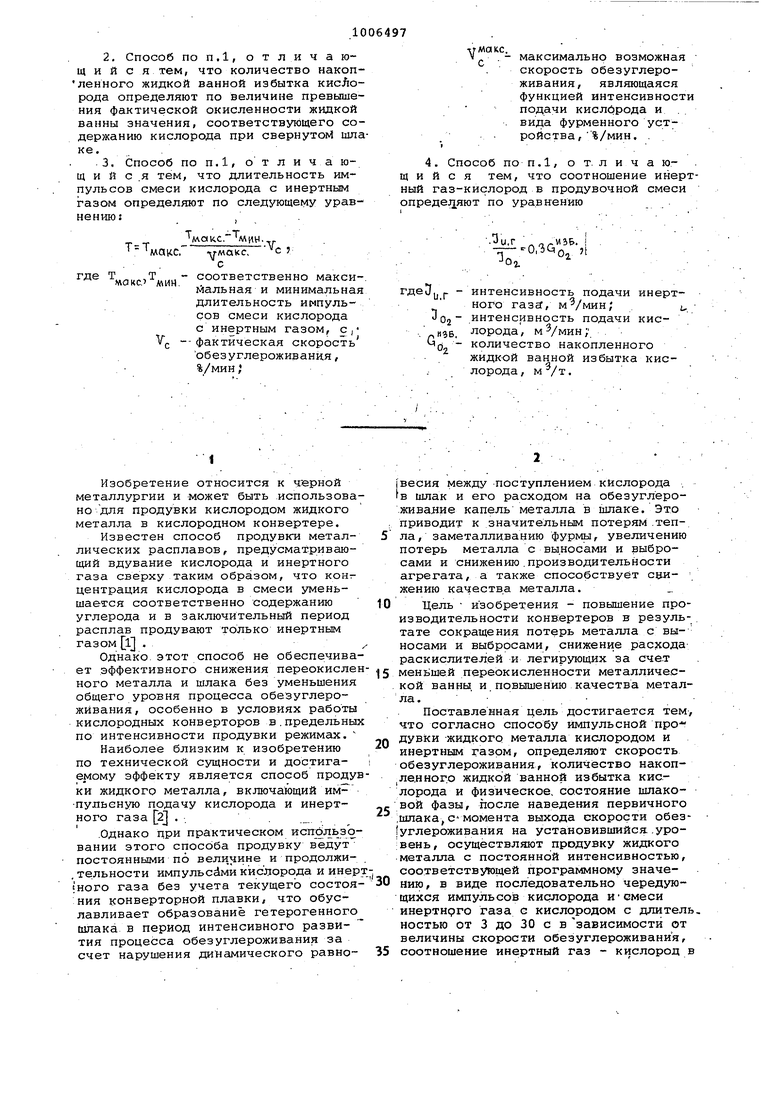

1. СПОСОБ ПРОДУВКИ ЖИДКОГО МЕТАЛЛА, включающий импульсную по- ;Дачу кислорода и инертного газа, о тл и ч а ю щ и и с я тем, что,с це-лью повышения производительности коН :вертеров в результате сокращения металла с выносами и выбросами, снижения расхода р«скислителей и легирующих за счет меньшей переокисленности металлической ванны и повыиения качества металла, определяют скорость обезуглероживания, количество накопленного жидкой ванной избытка кислорода и физическое состояние шлаковой фазь1, после наведения первичного шлака, с момента вытхода скорости обеузлероживания на установившийся уровень, осуществляют продувку жидкого металла с постоянной интенсивностью, соответствующей программному значению, в виде последовательно чередующихся, импульсов кислорода и смеси инертного га- за с кислородом с длительностью (О от 3 до 30 с в зависимости от величины скорости обезуглероживания, соотс ношение инертный газ - кислород : в смеси изменшот в пределах ,66 пропорциона.льно количеству накопв . ленного жидкой ванной избытка кислорода, а при сворачивании шпака осу;1 ёствляют продувку кислородом.

Фиг,

2,Способ по П.1, о т ли ч а ю 1Д и и с я тем, что количество накопленного жидкой ванной избытка кисЛорода определяют по величине превышения фактической окисленности жидкой ванны значения, соответствующего содержанию кислорода при свернутом шлаке.

Ълак..,..

YMOKc. с J

макс.

акс5- ммн соответственно макси-. йальная и минимальная длительность импульсов смеси кислорода с инертным газом, с,Vp --фактическая скорость обезуглероживания, %/мин; Изобретение относится к черной металлургии и может быть использова но для продувки кислородом жидкого металла в кислородном конвертере. Известен способ продувки металлических расплавов, предусматривающий вдувание кислорода и инертного газа сверху таким образом, что концентрация кислорода в смеси уменьшается соответственно содержанию углерода и в заключительный период расплав продувают только инертным газом 1 . Однако этот способ не обеспечива ет эффективного снижения переокисле ного металла и шлака без уменьшения общего уровня процесса обезуглероживания , особенно в условиях работы кислородных конверторов в.предельны по интенсивности продувки режимах. Наиболее близким к изобретению по технической сущности и достигаемому эффекту является способ проду ки жидкого металла, включающий им- пульсную подачу кислорода и инертного газа 2 . . .Однако при практическом испбльзо вании этого способа продувку ведут постоянными по величине и продолжительности импульсами кислорода и инер , 1НОГО газа без учета текущего состоя ния конверторной плавки, что обуславливает образование гетерогенного шпака в период интенсивного развития процесса обезуглероживания за счет нарушения динамического равномаксимально возможная

О скорость обезуглероживания, являющаяся функцией интенсивности подачи кислорода и вида фурменного устройства, %/мин. .

.и,г

о,,1

ог

интенсивность подачи инертного газа, j, .интенсивность подачи кислорода, количество накопленного

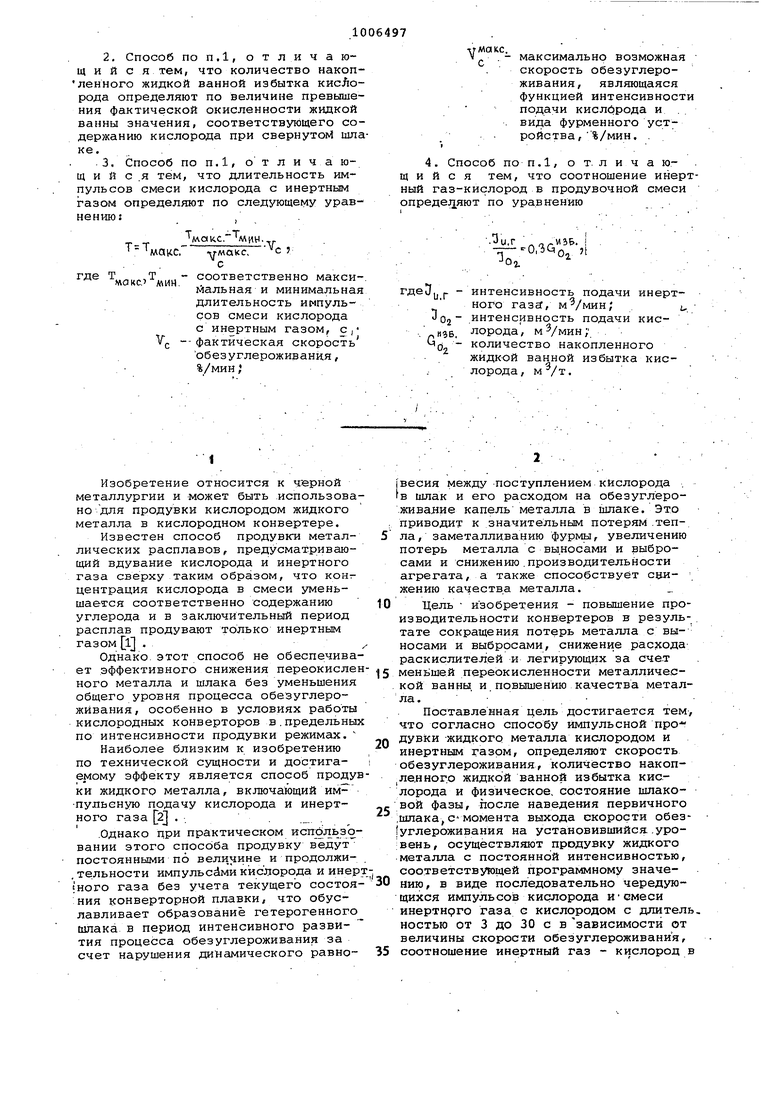

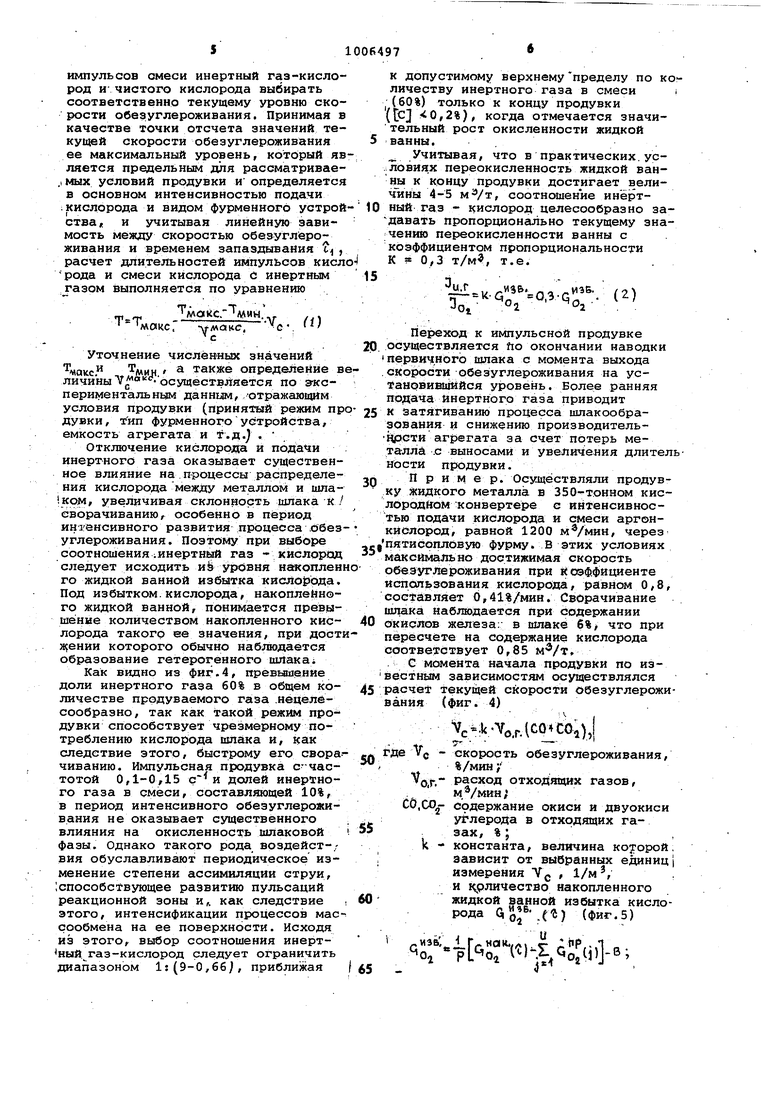

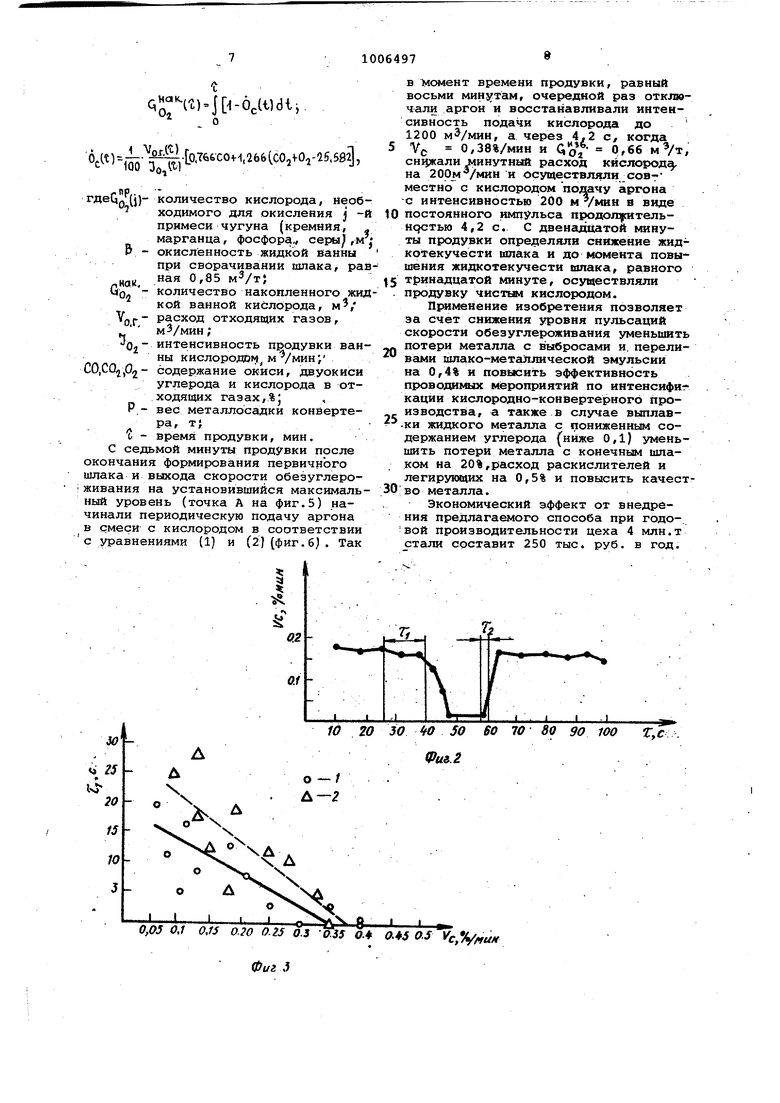

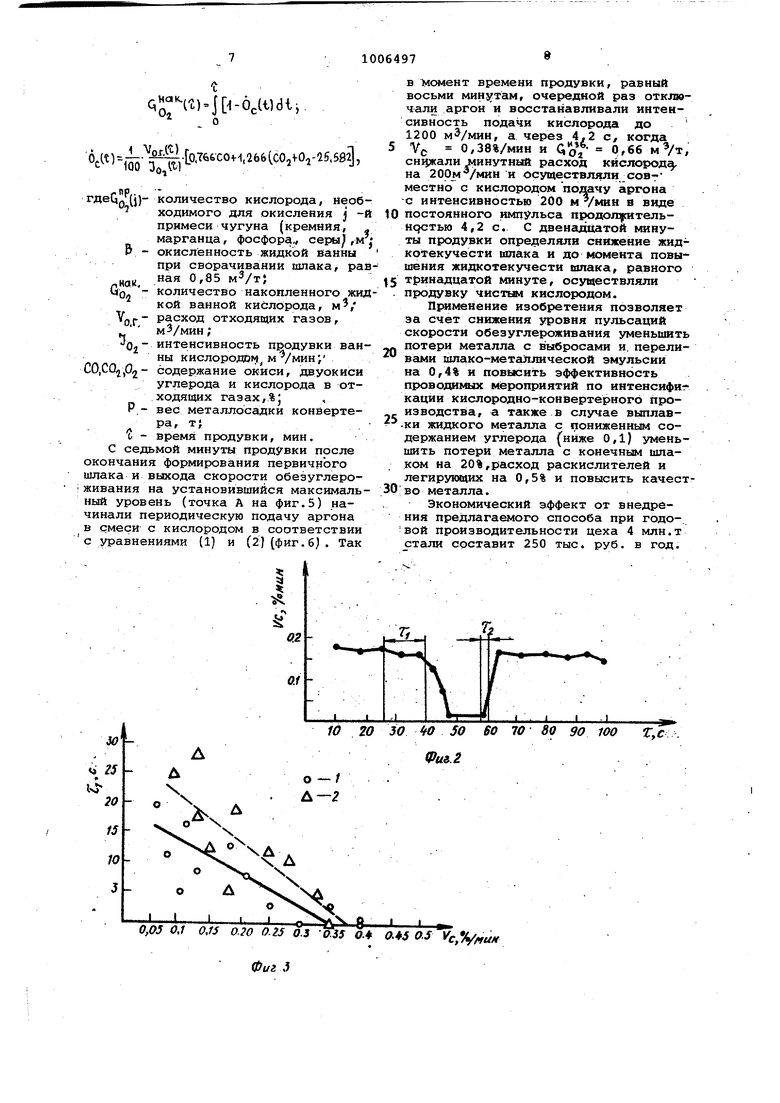

жидкой ванной избытка кислорода, м VT. |весия между поступлением кислорода в шлак и его расходом на обезуглероживание капель металла в шлаке. Это приводит к значительным потерям .тепла, заметалливанию фурмы, увеличению потерь металла с выносами и выбросами и снижению.производительности агрегата, а также способствует CIJHжению качества металла. Цель изобретения - повышение производительности конвертеров в результате сокращения потерь металла с выносами и выбросами, снижение расхода раскислителей и легирующих за сче.т меньшей переокисленности металлической ванны, и повышению качества металла. Поставленная цель достигается тем, что согласно способу импульсной про- дувки жидкого металла кислородом и инертным газом, определяют скорость обезуглероживания, количество накопле.нног.о жидкой ванной избытка кислорода и физическое, состояние шлаковой фазы, после наведения первичного ,шлака,с момента выхода скорости обезуглероживания на установившийся, .уровень, осуществляют продувку жидкого металла с постоянной интенсивностью, соответствующей программному значению, в виде последовательно чередующихся импульсов кислорода исмеси инертнрго газа с кислородом с длитель, ностью от 3 до 30 с в зависимости от величины скорости обезуглероживания, соотношение инертный газ - кислород в смеси изменяют в пределах l:(9-0,66j пропорционально количеству накопленного жидкой ванной избытка кислорода а при сворачивании шлака осуществлш продувку кислородом. При этом количество накопленного жидкой ванной избытка кислорода определяют по величине превышения фактической окисленности жнщсой ванны значения, соответствующего содержанию кислорода при свернутом шлаке. Длительность импульсов смеси кислорода с инертным газом определяют по следующему уравнению: где Т соответственно максимакс МИ мальная и минимальная длительность импульсов смеси кислорода с инертным газом, с фактическая скорость обезуглероживания, д%/мин; максимально возможна . скорость, обезуглерожи вания, являющаяся фу - цйей интенсивности по ,дачи кислорода и вида фурменного устрой ства, %/мин. Соотношение инертный газ-кислород в продувочной смеси определяют по уравнению . . л,.. ИЗБ. , .гдеЗцр - интенсивность поДачи инерт . ного газа, MVwHH-; . o-j - интенсивность подачи кисизб. лррода,, м /мин; , количествонакопленного . жидкой ванной избытка кйс-г лорода, , . При продувке металла кислородом создаются условия дЛя накопления жи кой ванной кислорода. Периодическое понижение окислительного потенциала газовой струи, с сохранением ее динамического напора увеличивает потребление металличес(:ой ванной накопленного кислорода на окисление углерода, что позволяет стабилизировать процесс обезуглероживани в период его интенсивного развития. и уменьшить содержание кислорода в металле и шлаке к концу продувки. Выбор величины импуль.сов инертного газа в соответствии с текущим с тоянием плавки устраняет как снйже ние скорости обезуглероживания, так и возможное сворачивание шлака. . На фиг.1 показана программа пода чи окислителя(3|3,, интенсивность подачи соответственно кислорода и аргона); на фиг.2 - реакция скорости обезуглероживания УС на подачу импульса инертного газа ,(t,t2 значени г бремени запаздывания реакции УС соответственно на и увеличение окислительного потенциала газовой струи У,, на фиг.З зависимость времени запаздывания в падении скорости обезуглероживания от ее текущей величины,« (1,2 - снижение окислительного п6тен11иала с,труи соответственно с прекращением продувки и подачей инертного, газа); на Фиг.4 - зависимость скорости пот1 ебления кислорода шлак а7рао от соотношения инертный газ - кислород продувочной смеси tlftp / Q на фиг.5 - реализация скорости обезуглероживания на фиг.б - реализация значений количества накопленного жидкой ванной избытка кислорода в случае подачи кислорода (1) и им- , пульсной продувки с использованием аргонаД2); на фиг. 7 - программа импульсной продувки кислородом о и инертным газом Здр. При снижении окислительного потенциала дутья, в результате Зс1мены части окислителя эквивсшентньм количеством инертного газа, скорость обезуглероживания поддерживается на прежнем уровне определенный промежуток времени: в период интенсивного развития процесса обезуглероживания - 3-5 с, а в конце продувки (при концентрации углерода в ванне меньше 0,2%) - 10-30 с. В это время окисление углерода происходит за счет кислорода, накопленного в шлаке и металле.. После восстановления окислительного потенциала дутья подъем скорости обезуглероживания начина- , ется практически без запаздьшания (фиг.1 и 2). Т.аким образом, продолжительность чередующихся импульсов кислорода и смеси ииертный газ-кислород целесообразно изменять по ходу продувки от 3 до 3fl с. Кратковременная замена окислителя инертным , подаваемым с тем же динам1ачески.м напором, повышает эффективность потребления накоплен ного жидкой ванной избытка кислорода, ибо позволяет обеспечить сохранность шлако-металлической эмульаии, стабильность гидродинамики ванны и снижение парциального давления окиси углерода в контактирующей с металлом газовой фазе. Это подтвер ждено экспериментальными данными (фиг.З).. . С уменьшением скорости обезуглероживания к концу продувки увеличивается запаздывание-в реакций скорости обезуглероживания ( на ступенчатое снижение окислительного потенциала газовой струи (фиг.З). Таким .образом, целесообразно длительность импульсов смеси инертный газ-кислород и- чистого кислорода выбирать соответственно текущему уровню скорости обезуглероживания. Принимая в качества точки отсчета значений текущей скорости обезуглероживания ее максимальный уро1вень, который яв ляется преддельным для рассматривае., мых условий продувки и определяется в основном интенсивностью подачи ;кислорода и видом фурменного устрой ства, и учитывая линейную эавимость между скоростью обезуглероживания и временем запаздывания Ц ; расчет длительностей импульсов кисл рода и смеси кислорода с инертным газом выполняется по уравнению макс- мия.. макс i -vr/woiKC, с Уточнение численных значений чакс; мин также определение в личиныV ocyIцecTв tяeтcя по экспериментальным данным, -отражающим условия продувки (принятый режим пр дувки , тип фурменного устройства, емкость агрегата и т.д.) . Отключение кислорода И подачи инертного газа оказывает существенное влияние на.процессы распределения кислорода между металлом и , увеличивая склонность шлака К сворачиванию, особенно в период интенсивного развития- процесса обез углероживания. Поэтому при выборе соотношения ;инертн ай газ - кислород следует исходить и& уровня накоплен го жидкой ванной избытка кислоб |рда. Под избытком.кислорода, накопленного жидкой ванной, понимается превышение количеством накопленного кислорода такого ее значения/ при дост которого обычно наблюдается образование гетерогенного шлакаi Как видно из фиг.4, превышение доли инертного газа 60% в общем количестве продуваемого газа .нецелесообразно, так как такой режим продувки способствует чрезмерному потреблению кислорода шлака и, как следствие этого, быстрому его свора чиванию. Импульсная продувка с-частотой 0,1-0,15 долей инертиого газа в смеси, составляющей 10%, в период интенсивного обезуглероживания не оказывает существенного влияния на окисленность шлаковой фазы. Однако такого рода воздейст-.,вия обуславливают периодическое изменение степени ассимиляции струи, ;способствующее развитию пульсаций реакционной зоны и как следствие этого, интенсификации процессов мас сообмена на ее поверхности. Исходя из этого, выбор соотношения инерт ный. газ-кислород следует ограничить диапазоном i:(9-0,66), приближая к допустимому верхнему пределу по количеству инертного газа в смеси i (60%) только к концу продувки 0,2%), когда отмечается значительный рост окисленности жидкой ванны. Учитывая, что в практических.условиях переокисленность жидкой ванны к концу продувки достигает величины 4-5 , соотношение инертный газ - кислород целесообразно задавать пропорционгшьно текущему значению переокисленности ванны с коэффициентом пропорциональности К « 0,3 т/м, т.е. ..Q. °1 2Переход к импульсной продувке осуществляется fio окончании наводки первич.ного шлака с момента выхода скорости обезуглероживания на усТановивиШйся уровень. Более ранняя поя|ача Инертного газа приводит к затягиванию процесса шлакообразования и снижению прои3водительйрсти агрегата за счет потерь металла .с выносами и увеличения длительности продувки. П р и м е р. Осулцёствляли продувку жидкого металла в 350-тонном кислород|1ом конвертере с интенсивностью подачи кислорода и смеси аргонкислород, равной 1200 , через пятисрплОвую фурму. В этих условиях максимально достижимая скорость обезуглероживания при в: сэффициенте испслзьзования кислорода, равном 0,8, составляет О,41%/мин. Сворачивание шлака наблюдается при содержании окислов железа: в шлаке 6% что при пересчете на содержание кислорода соответствует 0,85 , . G момента начала продувки по известным зависимостям осуществлялся расчеф текущей скорости обезуглероживания (фиг. 4) V,,k..,),i 7 где Vg - скорость обезуглероживания, %/мин ,- расход отходящих газов, M.VMHH; CO.COj- С9Держанйе окиси и двуокиси уг-лерода в отходящих га, зах, % ; k - константа, величина которой, зависит от выбранных единиц| измерения Y , 1/м, и крличество накопленного жидкой ванной избытка кисло-1 ч «-« О. ЗБ« /, А ъ / рода QS .) (фиг.5) .1.Гг«ок.,л, с- ДЬр,.,- „ 0, , J-f.ojiDJ-B;

) ,{t)dt,

Oj

t -iJo f i ° ° ° ° гдеЦд(})- количество кислорода, необ ходимого для окисления j -и примеси чугуна (кремния, . марганца, фосфора серы),м & - окисл енность жидкой ванны при сворачивании шлака, равная 0,85 MVT}

днак, QO,J количество накопленного жидкой ванной кислорода, м;

V(j{-- расход отходящих газов, мЗ/мин; Jflj- интенсивность продувки ванны кислород1ЭЧ, м VMHHJ O.COjjO содержание окиси, двуокиси углерода и кислорода в отходящих газах,,%J , Р.- вес металлосадки конвертера, т;

о - время продувки, мин. С седьмой минуты продувки после окончания формирования первичного шлака и выхода скорости обезуглероивания на установившийся максимальный уровень (точка А на фиг.5) начинали периодическую подачу аргона в «смеси с кислородом в соответствии с уравнениями (1) и (2J (фиг. 6) . Так

в 1омент времени продувки, равный восьми MHHSfTaM, очередной раз отключали аргон и восстанавливали интенсивность подачи кислорода до 1200 , а через 4,2 с, когда

УС 0,38%/мин и р,66 , снижали инутный расход кислороду на 20pMVMHH и осуществляли совместно с кислородом подачу аргона с интенсивностью 200 м VMHH в виде

0 постоянного импульса продол тельнрстью 4,2 с. С двенсщцатой минуты продувки определяли снижение жидкотекучести шлака и до момента повышения жидкотекучести шлака, равного

5 тринадцатой минуте, осуществляли . продувку чистьм кислородом.

Применение изобретения позволяет за счет снижения уровня пульсаций скорости обезуглероживания уменьшить потери металла с выбросами и. перели вами шлако-метайлической эмульсии на 0,4% и повысить эффективность проводамых м1ероприятий по интенсификации кислородно-конвертерного производства, а также в случае выплавки жидкого металла с пониженным содержанием углерода {ниже 0,1) уменьшить потери металла с конечным шлаком на 20%,расход раскислителей и легирующих на 0,5% и повысить качество металла.

Экономический эффект от внедрения предлагаемого способа при годовой производительности цеха 4 млн.т стали составит 250 тыс. руб. в год.

Q2

0.1

Г, С

0,05 0,1 0,15 0.20 0.25 0.3 ais а a«aj

Фиг J

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сильноточное синхронное контактное коммутирующее устройство | 1987 |

|

SU1458901A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ПРОДУВКИ жидкого МЕТАЛЛА | 0 |

|

SU244357A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-03-23—Публикация

1981-07-20—Подача