(54) БРИКЕТ ДЛЯ ВЫПЛАВКИ СТАЛИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки стали | 1985 |

|

SU1313879A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ | 1972 |

|

SU359275A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 2001 |

|

RU2213788C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ЭЛЕКТРИЧЕСКИХ ПЕЧАХ | 2014 |

|

RU2573847C1 |

| Металлошихта для выплавки стали в мартеновских печах и способ ее загрузки в печь | 1989 |

|

SU1754784A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ПОДОВОМ СТАЛЕПЛАВИЛЬНОМ АГРЕГАТЕ | 2001 |

|

RU2205230C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ С КОМБИНИРОВАННОЙ ПРОДУВКОЙ | 2019 |

|

RU2729692C1 |

| ШИХТА ДЛЯ ВЫПЛАВКИ ЛИТЕЙНОГО ЧУГУНА | 1999 |

|

RU2156808C1 |

| КОМПОЗИЦИОННЫЙ ШИХТОВЫЙ МАТЕРИАЛ ДЛЯ ПРОИЗВОДСТВА ВЫСОКОКАЧЕСТВЕННОЙ СТАЛИ | 1991 |

|

RU2009207C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ЭЛЕКТРОДУГОВОЙ ПЕЧИ | 1997 |

|

RU2114920C1 |

1

Изобретение относится к металлургическому производству, в частности к металлической твердой шихте, которая может быть использована для производства стали.

Известно использование металлизированных железорудных материалов и виде брикетов, в качестве металлошихты для сталеплавильных процессов i3

Наиболее близким по технической сущности и достигаемому результату являются брикеты {2 металлизированных железорудных материалов, содержащие металлическое железо, недовосстановлеиныё окислы железа, углерод серу, фосфор, марганец и пустую породу, причем компоненты взяты в следующем соотношении, вес.%: Металлическое железо 68,27 Недовосстановленные окислы железа6,07

Сера0,01

Углерод1,46

Фосфор0,040

Марганец0,35

Пустая порода23,80

Использование известных брикетов .из металлизированных железорудных материалов, являющихся специфическо

металлошихтой, применяемой для выплавки стали, сопровождается повышением степени окисления брикетов во время завалки в печь и увеличением содержания окислов железа в шлаках. Кроме того, недостаточно хорошим является удаление металлических включений. За счет этого показатели пластичности катанки неудоалетвори0 .тельны.

Цель изобретения - увеличение выхода годной стали и повЕЗшенне ее пластичности.

Поставленная цель достигается тем, 5 что в известный состав брикета из металлизированных железорудных материалов дополнительно вводят известняк и боксит, при этом содержание всех компонентов должно быть в следующем соотношении, вес.%:

Известняк10,0-20,0

Боксит1,0-3,0

Металлиз иров а н ный железорудный - мате5 риалОстальное

Для получения требуемых брикетов готовят три смеси шихты/ отличающиеся друг от друга содерхганием известняка, равным в каждой смеси последовательно (вес.,%) 10;15 и 20 и боксита, равным, соответственно, 1,0; 2 3, а также содержанием металлизированных железорудных материалов (со всеми йсодящими в них компонентамиметаллическое железо, недовосстановленные окислы железа,- углерод, сера фосфор, марганец и пустая порода), составляющих дополнительно до 100% часть в каждой смеси. Металлизированые железорудные материалы в виде окатышей фракцией не более 15 мм. Известняк и боксит перед приготовлением смесей дробят до фракции менее 10 мм. После перемешивания сухая смесь брикетируется на штемпельном прессе по существующей технологии (при высоком давлении, без связующих) . В мартеновском цехе БМК на 120-тонных печах испытывают брикеты.

Состав-1:известняка 10%, .боксита 1,0% и остальное до 100% губчато железо;

Смесь брикетов состава 2 и 3 со средним содержанием компонентов известняка 17%, боксита 2,3% и остальное до 100% губчатое железо.

Плавки показывают, что замена обычных (неофлюсованных) брикетов губчатого железа офлюсованными позволяет (в предложенных пределах колебаний добавок известняка и извести) :

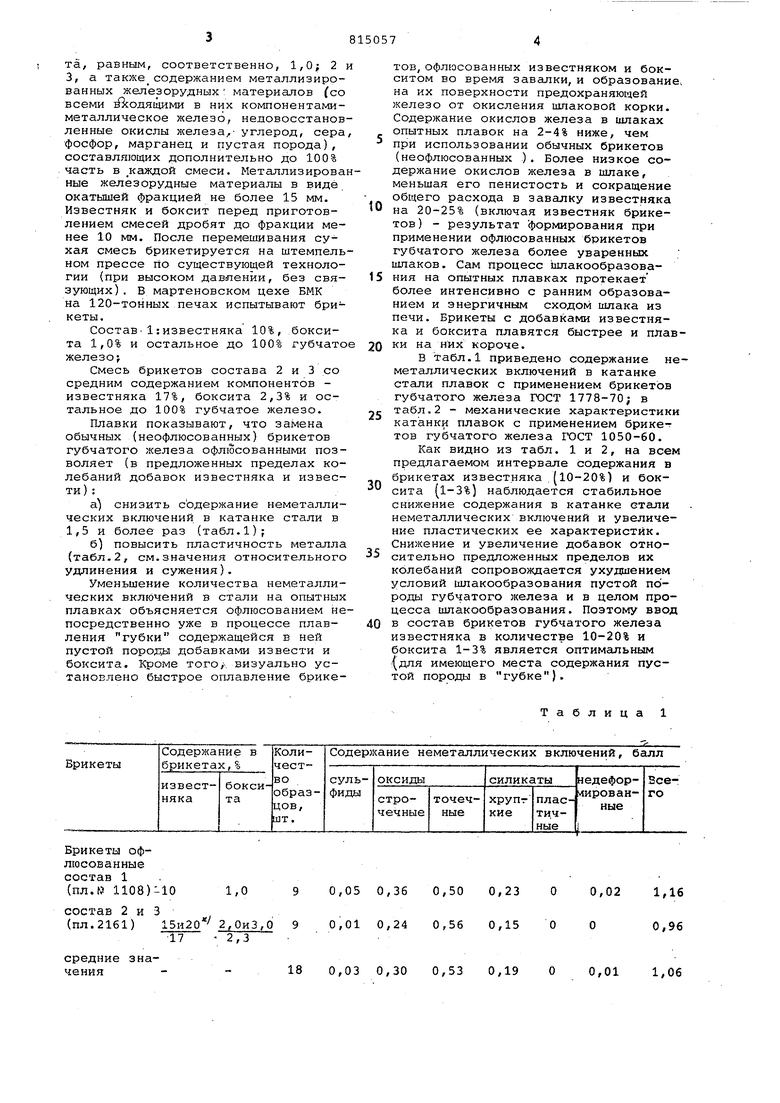

а)снизить содержание неметаллических включений в катанке стали в 1,5 и более раз (табл.1);

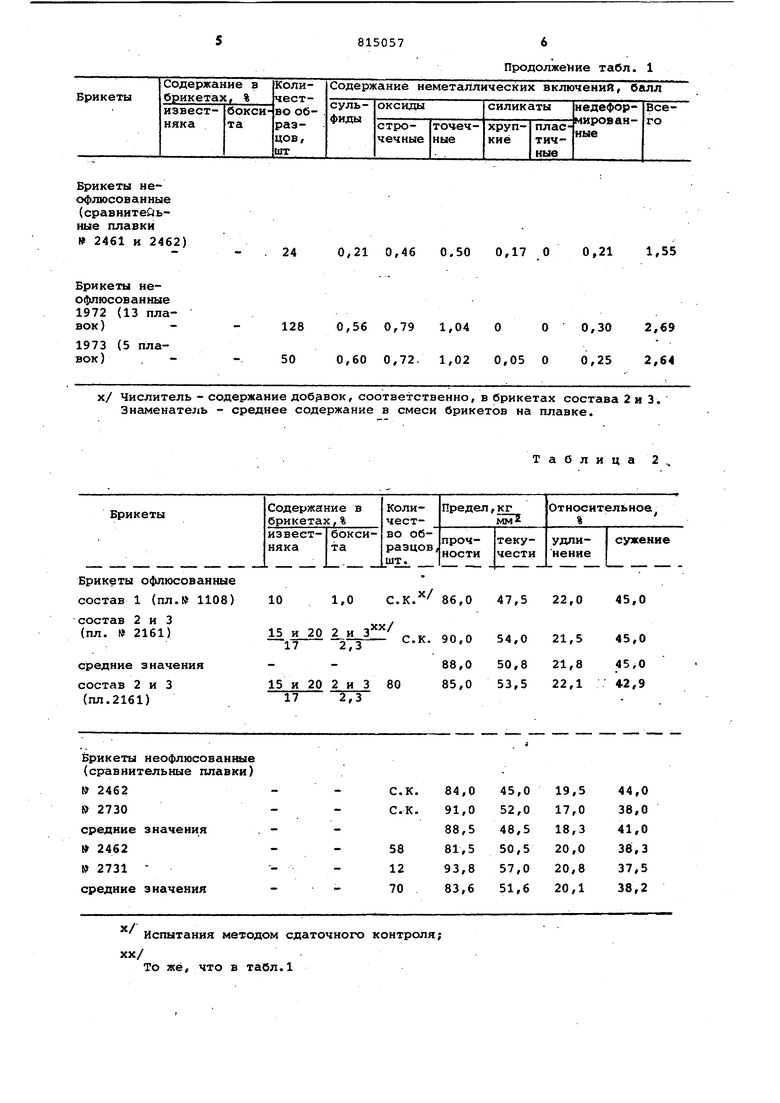

б)повысить пластичность металла (табл.2, см.значения относительного

удлинения и сужения).

Уменьшение количества неметаллических включений в стали на опытных плавках объясняется офлюсованием непосредственно уже в процессе плавления губки содержащейся в ней пустой породы добавками извести и боксита. Кроме того/, визуально установлено быстрое оплавление брике-10

1,0

0,05 0,36 0,50 0,23

3

/

15и20 2,ОиЗ,0 9 0,01 0,24 0,56 0,15

2,3

17

18

0,03 0,30 0,53 0,19

тов, офлюсованных известняком и бокситом во время завалки, и образовани на их поверхности предохраняющей железо от окисления шлаковой корки. Содержание окислов железа в шлаках опытных плавок на 2-4% ниже, чем при использовании обычных брикетов (неофлюсованных ). Более низкое содержание окислов железа в шлаке, меньшая его пенистость и сокращение общего расхода в завалку известняка на 20-25% (включая известняк брикетов) - результат формирования при применении офлюсованных брикетов губчатого железа более уваренных шпаков. Сам процесс шлакообразования на опытных плавках протекает более интенсивно с ранним образованием и энергичным сходом шлака из печи. Брикеты с добавками известняка и боксита плавятся быстрее и плавки на них короче.

В табл.1 приведено содержание нметаллических включений в катанке стали плавок с применением брикетов губчатого железа ГОСТ 1778-70; в табл.2 - механические характеристик катанки плавок с применением брике-г тов губчатого железа ГОСТ 1050-60.

Как видно из табл. 1 и 2, на все предлагаемом интервале содержания в брикетах известняка (10-20%) и боксита (1-3%) наблюдается стабильное снийсение содержания в катанке стали неметаллических включений и увеличение пластических ее характеристик. Снижение и увеличение добавок относительно предложенных пределов их колебаний сопровождается ухудшением условий шлакообразования пустой породы губчатого железа и в целом процесса шлакообразования. Поэтому ввод в состав брикетов губчатого железа известняка в количестве 10-20% и боксита 1-3% является оптимальным {для имеющего места содержания пустой породы в губке).

Таблица

О 0,02 1,16 О О 0,96

О 0,01 1,06 Брикеты неофлюсов а н ные (сравнитейьные плавки 2461 и 2462) 0,21 0,46 Брикеты неофлюсованные1972(13 плавок) 128 0,56 0,79 1973(5 плавок ) 50 0,60 0,72.

X/ Числитель - содержание добэвок, соответственно, в брикетах состава 2 и 3. Знаменатель - среднее содержание в смеси брнкетов на плавке.

X/

Испытания методом сдаточного контроля; XX/

То же, что в таСл.1

Продолжен ие табл. 1

Таблица 0.50 0,17 О 0,21 1,55 1,04 О О 0,30 2,69 1,02 0,05 О 0,25 2,64 Формула изобретения Брикет для выплавки стали, включающий сметаллизированный ж леэорудный материал, отличающийся тем, что, с целью увеличения выхода годной стали и повшиения ее пластичности, брикет дополнительно содержит боксит и известняк при следую1 ем соотношении компонентов, вес.%:. Боксит1,0-3,0 Известняк 10,0-20,0 815057 пр с ши се с 8 Металлизированный железорудный матеОстальноериал Источники информации, инятые во внимание при экспертизе 1.Получение качественной стали использованием чистой первородной хты.- Черметинформация, 1972, р.б, вып.8. 2.Бюллетень ЦНИИЧМ, 1972, №16, 32-34.

Авторы

Даты

1981-03-23—Публикация

1976-04-26—Подача