(54) КАРКАС ПРОИЗВОДСТВЕННОГО ЗДАНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Каркас производственного здания | 1978 |

|

SU750001A1 |

| Каркас промышленного здания | 1978 |

|

SU735722A1 |

| Каркас промышленного здания,сооружения,возводимого на локально проседающих основаниях | 1981 |

|

SU1011805A1 |

| Способ разрежения колонн каркаса в действующих промышленных зданиях | 1981 |

|

SU1025840A1 |

| СОЕДИНЕНИЕ ПОДКРАНОВЫХ БАЛОК С КОЛОННОЙ | 2000 |

|

RU2192384C2 |

| РАМА ДВУХПРОЛЕТНОГО ЗДАНИЯ | 2005 |

|

RU2319817C2 |

| ЖЕСТКОЕ СОЕДИНЕНИЕ ПОДКРАНОВЫХ БАЛОК С КОЛОННОЙ | 2002 |

|

RU2235676C2 |

| СПОСОБ УПРАВЛЕНИЯ НАПРЯЖЕННЫМ СОСТОЯНИЕМ РАМЫ ДВУХПРОЛЕТНОГО ЗДАНИЯ ФУНДАМЕНТАМИ С РЕАКТИВНЫМ ДВИГАТЕЛЕМ | 2005 |

|

RU2319811C2 |

| ПОРТАЛЬНАЯ ПОДКРАНОВАЯ КОНСТРУКЦИЯ | 2002 |

|

RU2235673C2 |

| УНИВЕРСАЛЬНАЯ ТРАНСФОРМИРУЕМАЯ ОПАЛУБКА ДЛЯ ИЗГОТОВЛЕНИЯ ПРОТЯЖЕННЫХ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ, ПРОТЯЖЕННАЯ СТРОИТЕЛЬНАЯ КОНСТРУКЦИЯ, РИГЕЛЬ И БОЛЬШЕПРОЛЕТНАЯ БАЛКА, ИЗГОТОВЛЕННЫЕ В ЭТОЙ ТРАНСФОРМИРУЕМОЙ ОПАЛУБКЕ | 2005 |

|

RU2289006C1 |

Изобретение относится к строительству, а именно к устройству каркасов производственных зданий, оборудованных мостовыми кранами. Известен каркас промышленного здания, выполненный по поперечным осям в виде многопролетных рам с шарнирами в местах сопряжения подкрановой части колоппы переменного сечения с ригелем покрытия и подкрановой частью, причем надкрановая часть колонны в местах шарнирного сопряжения снабжена траверсами с проушинами, соединенными в плоскости рамы с замкнутыми тяжами амортизаторов системы предварительного натяжения, при этом на нижних траверсах колонн установлены подкрановые балки, в продольном направлении которых надкрановая часть колонны снабжена дополнительными траверсами с проушинами системы предварительного натяжения 1. Недостатком известного каркаса промышленного здания является совместная работа тормозной конструкции и подкрановой балки, что приводит их к косому изгибу и значительному увеличению касательных напряжений от динамических знакопеременных воздействий мостовых кранов. Кроме того, устройство тормозных форм между подкрановыми балками связано с большим расходом металла и значительными эксплуатационными затратами на ремонт подкрановых конструкций и мостовых кранов. Наиболее близким по технической суш.ности к предлагаемому является каркас производственного здания, включающий установленные по поперечным осям многопролетные рамы с колоннами переменного сечения, снабженные в плоскости рам траверсами и подкрановые балки, при этом колонна переменного сечения выполнена из труб, концентрически расположенных относительно оси, в подкрановой ее части, причем на ее оголовке в подкрановой и надкрановой частях навернуты по резьбе пробки, а между базой колонны и пробкой в полости каждой из труб установлены в распор система последовательно чередующихся трубчатых вкладышей с цилиндрическими пружинами, при этом верхняя пробка колонны в центральной ее части снабжена выдвижным по резьбе штоком Т-образной формы с навернутой на него фиксирующей гайкой, а в уровне изменения сечения подкрановые части колонн снабжены траверсами, на которых установлены подкрановые балки, причем траверсы и балки снабжены системой восприятия и перераспределения вертикальных и горизонтальных крановых нагрузок 2.

Недостатком известного является жесткое крепление вертикальной стенки подкрановой балки к ее поясам, что приводит к значительному увеличению касательных напряжений в соединении пояса и стенки при общем изгибе балки, а также к воздействию дополнительных сдвигающих сил, которые скачкообразно меняют величину, а иногда и знак при местном изгибе.

Целью изобретения является снижение расхода материалов в эксплуатационных затрат за счет улучшения статической схемы.

Указанная цель достигается тем, что в каркасе производственного здания, включающем установленные по поперечным осям многопролетные рамы с колоннами переменного сечения, снабженными в плоскости рам траверсами,и с ригелем покрытия и подкрановые блоки амортизаторов со штоками системы восприятия и перераспределения крановых нагрузок, в проушинах траверсы каждой колонны балансирно закреплен блок амортизаторов, а верхний и нижний штоки блока снабжены спаренными роликами, для опирания со стороны пролета поясов подкранового блока крайнего и среднего ряда колонн, причем пояса подкранового блока выполнены неразрезными и соединены между собой зигзагообразно с предварительным натяжением посредством гибкого элемента, при этом в оголовке каждой колонны установлен амортизатор, шток которого снабжен роликом для опирания на него ригеля, покрытия, причем последний выполнен неразрезным.

Кроме того, корпус блока амортизаторов может быть выполнен в виде полого цилиндра, разделенного перегородкой в средней части на два отсека, в каждом из которых установлен амортизатор, при этом в щтоке верхнего амортизатора сверху вы-, полнена впадина, а в штоке нижнего амортизатора снизу закреплена деталь вилкообразной формы и в них шарнирно установлены спаренные ролики, причем со стороны роликов на каждый конец цилиндра навернута пробка с отверстием в центральной части, а по оси перегородки с внешней стороны цилиндра выполнено отверстие для балансирного крепления блока в проушинах траверсы колонны.

В оголовке каждой колонны может быть выполнено гнездо для амортизатора, причем в штоке амортизатора сверху выполнена впадина для ролика, а со стороны ролика на оголовок колонны навернута пробка с отверстием в центральной части.

Подкрановый блок крайнего и среднего ряда колонн может быть составлен из двух

элементов дугообразной формы, выполненных в виде листов криволинейного профиля, шарнирно соединенных между собой вдоль средней части максимального перегиба двояковогнутым вкладышем, при этом,вдоль

вкладыша в каждом элементе блока выполнены отверстия для болтов, причем со стороны пролета продольные кромки внешнего листа каждого элемента снабжены поясами прямоугольного сечения, а для крайнего ряда колонн со стороны здания продольные кромки этих листов выполнены с прбушинами и шарнирно соединены с балками круглого сечения, каждая из которых жестко закреплена между колоннами в проушинах их траверс.

Каждый лист криволинейного профиля

элементов подкрановых блоков от внешнего листа к внутреннему может быть выполнен с последовательно увеличенной кривизной и уменьшенной площадью в поперечном сечении.

На поясах подкранового блока крайнего и среднего ряда колонн могут быть закреплены проушины, в которых шарнирно установлены втулки, причем проушины верхнего пояса смещены относительно проушин

5 нижнего пояса на половину шага и в них заведен с охватом втулок гибкий полосовой элемент, концы которого закреплены в натяжных устройствах, установленных на поясах блока.

Натяжное устройство может быть выполнено в виде стакана, закрепленного торцом к поясу элемента блока, при этом в открытую часть стакана ввернута по резьбе втулка, свободно надетая на тягу, один конец которой с внешней стороны выполнен с серьгой, а другой ее конец снабжен упором, причем между упором и втулкой в полости стакана на тяге установлена пружина.

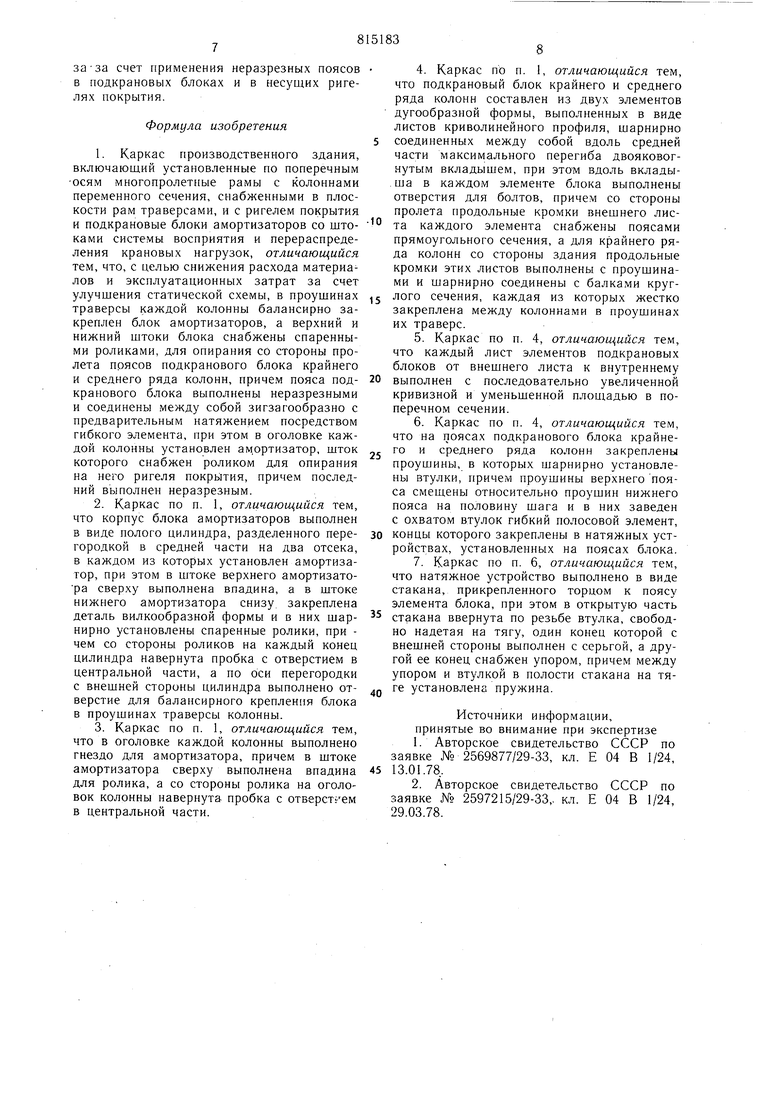

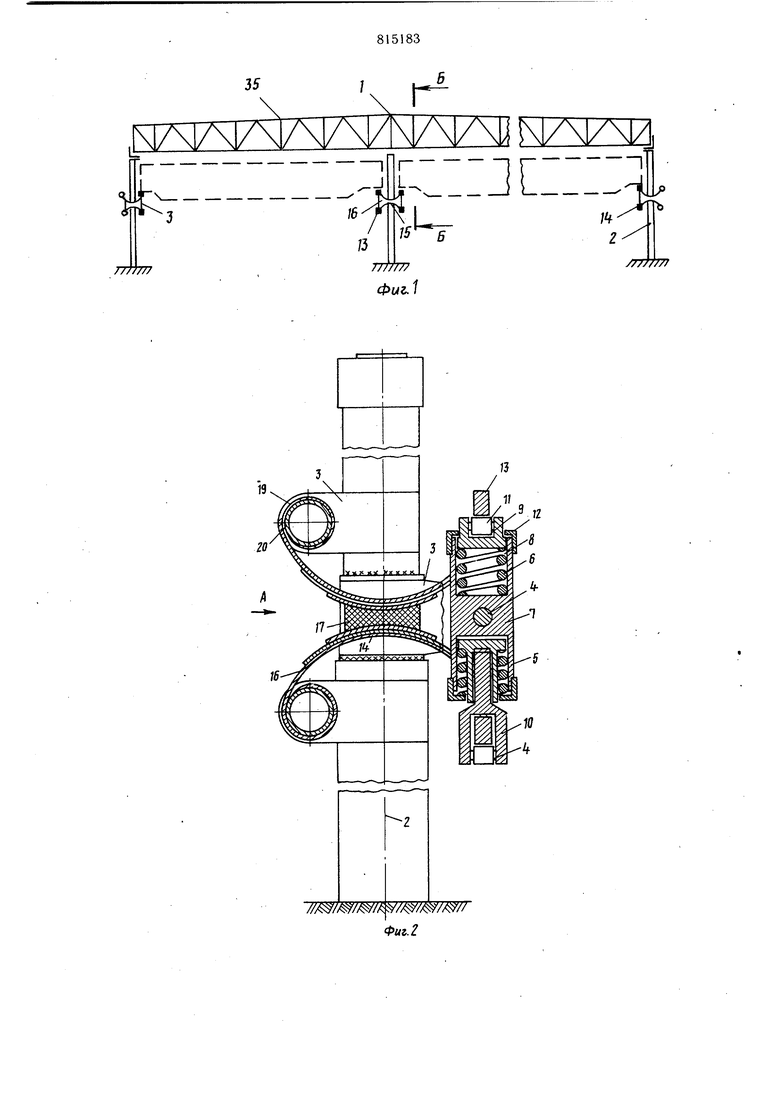

На фиг. 1 изображен общий вид каркаса, поперечный разрез; на фиг. 2 - общий вид колонны крайнего ряда на фиг. 1; на

0 фиг. 3 - вид А на фиг. 2; на фиг. 4 - разрез Б-Б на фиг. 1; на фиг. 5 - разрез В-В на фиг. 4; на фиг. 6 - разрез Г-Г на фиг. I.

Каркас состоит из установленных по по перечнь1м осям многопролетных рам (фиг. 1) с ригелями покрытия 1 и колоннами 2 переменного сечения (фиг. 1-6), выполненных из труб и снабженных в плоскости рам траверсой 3, размещенной в подкраQ новой части. Со стороны пролета в проущинах траверсы 3 балансирно закреплен пальцем 4 (фиг. 2, 4 и 5) блок 5 (фиг. 2 и 4-6) амортизаторов 6 (фиг. 2 и 5). Корпус блока 5 выполнен в виде прлого цилиндра, разделенного перегородкой 7 в средней части на два отсека 8, и в каждом из которых установлен амортизатор 6. В щтоке верхнего амортизатора 6 сверху выполнена впадина 9 (фиг. 2, 5 и 6), а в щток нижнего амортизатора 6 снизу ввернута по резьбе деталь 10 вилкообразной формы (фиг. 2, 4 и 5). В стенках впадиНЫ 9 и детали 10 шарнирно закреплены пальцами 4 спаренные poJJики 11 (фиг. 2, 5 и 6). Со стороны роликов 11 на каждый конец блока 5 навернута по резьбе пробка 12 (фиг. 2 и 4-6) с отверстием в центральной части. На верхние и нижние ролики 11 блока 5 оперты неразрезные пояса 13 (фиг. 1, 2 и 4-6) подкранового блока крайнего 14 (фиг. 1-3) и среднего 15 (фиг. 1 и 4-6) ряда колонн 2. На верхние пояса блоков 14 и 15 оперты колеса мостового крана (на чертежах не показано). Блок 14 составлен из двух элементов 16 (фиг. 1-3) дугообразной формы, каждый из которых набран из листов криволинейного профиля, шарнирно соединенных между собой вдоль средней линии максимального перегиба двояковогнутым вкладышем 17 (фиг. 2-5). Вдоль вкладыша 17 в элементе 16 блока 14 выполнены отверстия (на чертежах не показано) с шагом, через которые листы стянуты болтами 18 (фиг. 3, 4 и 6). Со стороны пролета продольные кромки внешнего листа каждого элемента 16 снабжены поясами 13 прямоугольного сечения, а со стороны здания продольные кромки этих листов снабжены проушинами 19 (фиг. 2 и 3). Проушины 19 листов шарнирно сопряжены с балками 20 круглого сечения, которые жестко закреплены в проушинах траверс 3 колонн 2. Блок 15 составлен из двух элементов 21 (фиг. 4-6) дугообразной формы, каждый из которых набран из листов криволинейного профиля, шарнирно соединенных между собой вдоль средней части максимального перегиба двояковогнутым вкладышем. Вдоль вкладыша 17 в каждом элементе 21 блока 15 выполнены отверстия (на чертеже не показано) с шагом, через которые листы стянуты болтами IS. Продольные кромки внешнего листа каждого элемента 21 блока 15 снабжены поясами 13 прямоугольного сечения. Каждый лист элементов 16 и 21 блоков 14 и 15 от внешнего листа к внутреннему выполнен с последовательно увеличенной кривизной и уменьшенной плошадью в поперечном сечении. На поясах 13 блоков 14 и 15 закреплены с шагом проушины 22 (фиг. 4), в которых шарнирно закреп/1ены пальцами 4 втулки (на чертежах не показано). Проушины 22 верхнего пояса смешены относительно проушин нижнего пояса на половину шага и в них заведен с охватом втулок гибкий полосовой элемент 23, концы которого закреплены в натяжных устройствах 24. Натяжное устройств,о 24 выполнено в виде стакана, закрепленного торцом к поясу 13, в открытую часть которого ввернута по резьбе втулка 25, свободно надетая на тягу 26. Один конец тяги 26 с внешней стороны выполнен с серьгой 27, а другой ее конец снабжен упором 28. Между упором

28 и втулкой 25 на тяге 26 в полости стакана установлена пружина 29.

В оголовке каждой колонны 2 выполнено гнездо 30 (фиг. 5), в которое установлен амортизатор 31. В штоке амортизатора сверху выполнена впадина, в которую вставлен ролик 32, шарнирно закрепленный в ней пальцем 33. Со стороны ролика 32 на оголовок колонны 2 навернута по резьбе пробка 34 с отверстием в центральной части. На ролик 32 оголовка каждой колонны оперт неразрезной ригель покрытия 1 (фиг. 1)

Каркас монтируют следующим образом.

Предварительно перед монтажом каркаса производственного здания производят сборку колонн 2. В гнездо 30 оголовка каждой колонны 2 устанавливают амортизатор 31 с роликом 32, расположенным в верхней части штока, а в проушини траверс колонн устанавливают блоки 5 амортизаторов 6 и закрепляют в них посредством пальцев 4. С помощью монтажного крана каждую колонну 2 устанавливают в проектное положение на подготовленные фундаменты и закрепляют на них анкерными болтами (на чертежах не показано). Затем со стороны здания в проушинах траверс 3 колонн 2 жестко закрепляют балки 20 круглого сечения со свободно надетыми на них элементами 16 подкранового блока 14, а со стороны пролета неразрезные пояса 13 элементов 16 блока 14 устанавливают на нижние и верхние спаренные ролики 1I блока 5 амортизаторов 6, при этом между элементами 16 вдоль средней части их максимального перегиба устанавливают двояковогнутый вкладыш 17. Одновременно с этим по средним рядам колонн 2 ведут монтаж подкрановых блоков 15. Неразрезные пояса 13 элементов 21 блока 15 устанавливают на верхние и нижние ролики 11 блоков 5 амортизаторов 2, при этом между элементами

21блока 15 вдоль средней части их максимального перегиба устанавливают двояковогнутый вкладыш 17. Затем в проушины

22поясов 13 блоков 14 и 15 с охватом втулок (на чертежах не показано) заводят гибкий полосовой элемент 23, концы которого закрепляют и натягивают посредством натяжных устройств 24, расположенных на поясах 13 элементов 16 и 21. После этого на ролики 32 оголовков колонн устанавливают неразрезные ригели покрытия 1 (фиг. 1).

Смонтированный таким образом каркас производственного здания готов к восприятию эксплуатационных нагрузок.

Изобретение позволяет улучшить конструктивную форму подкрановых блоков, что дает им возможность воспринимать длительные циклические воздействия от кранового оборудования, кроме того, использование предлагаемой конструкции в каркасах производственных зданий обеспечивает снижение расхода материалов в 1,5-2 раза-за счет применения неразрезных поясов в подкрановых блоках и в несущих ригелях покрытия.

Формула изобретения

осям многопролетные рамы с колопнами переменного сечения, снабженными в плоскости рам траверсами, и с ригелем покрытия и подкрановые блоки амортизаторов со щтоками системы восприятия и перераспределения крановых нагрузок, отличающийся тем, что, с целью снижения расхода материалов и эксплуатационных затрат за счет улучщения статической схемы, в проущинах траверсы каждой колонны балансирно закреплен блок амортизаторов, а верхний и нижний штоки блока снабжены спаренными роликами, для опирания со стороны пролета поясов подкранового блока крайнего и среднего ряда колонн, причем пояса подкранового блока выполнены неразрезными и соединены между собой зигзагообразно с предварительным натяжением посредством гибкого элемента, при этом в оголовке каждой колонны установлен амортизатор, шток которого снабжен роликом для опирания на него ригеля покрытия, причем последний выполнен неразрезным.

5 соединенных между собой вдоль средней части максимального перегиба двояковогнутым вкладышем, при этом вдоль вклады.ща в каждом элементе блока выполнены отверстия для болтов, причем со стороны пролета продольные кромки внешнего лис° та каждого элемента снабжены поясами прямоугольного сечения, а для крайнего ряда колонн со стороны здания продольные кромки этих листов выполнены с проушинами и щарнирно соединены с балками круглого сечения, каждая из которых жестко закреплена между колоннами в проушинах их траверс.

0 выполнен с последовательно увеличенной кривизной и уменьшенной площадью в поперечном сечении.

0 концы которого закреплены в натяжных устройствах, установленных на поясах блока.

5 стакана ввернута по резьбе втулка, свободно надетая на тягу, один конец которой с внешней стороны выполнен с серьгой, а другой ее конец снабжен упором, причем между упором и втулкой в полости стакана на ге установлена пружина.

Источники информации, принятые во внимание при экспертизе

45 13.01.78,

y// /w//wv

Фиг.2

..;У -:::: т

Фиг.

Г- г

12 I f

Авторы

Даты

1981-03-23—Публикация

1979-05-25—Подача