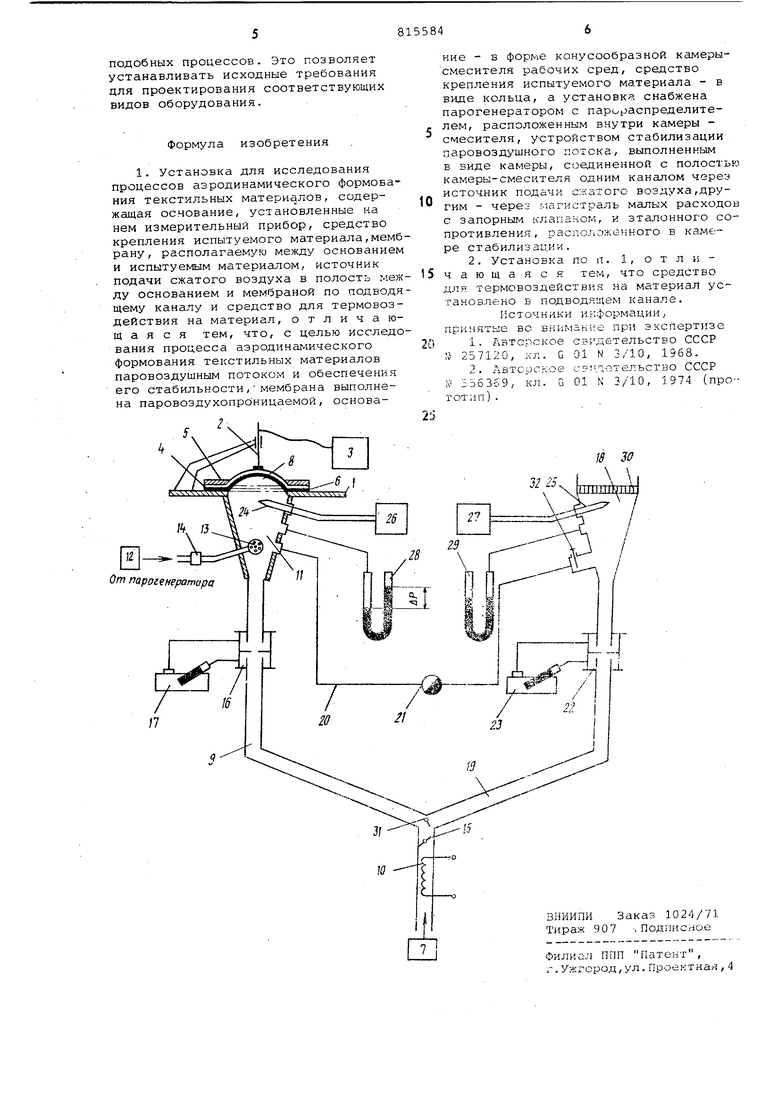

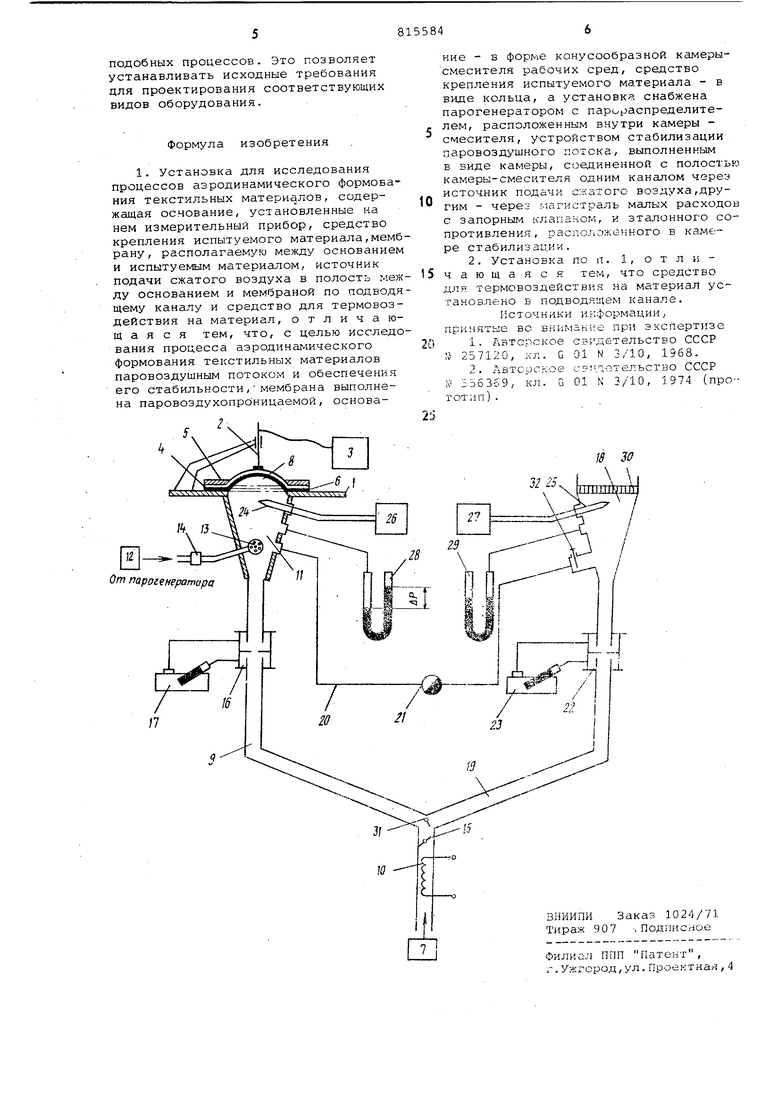

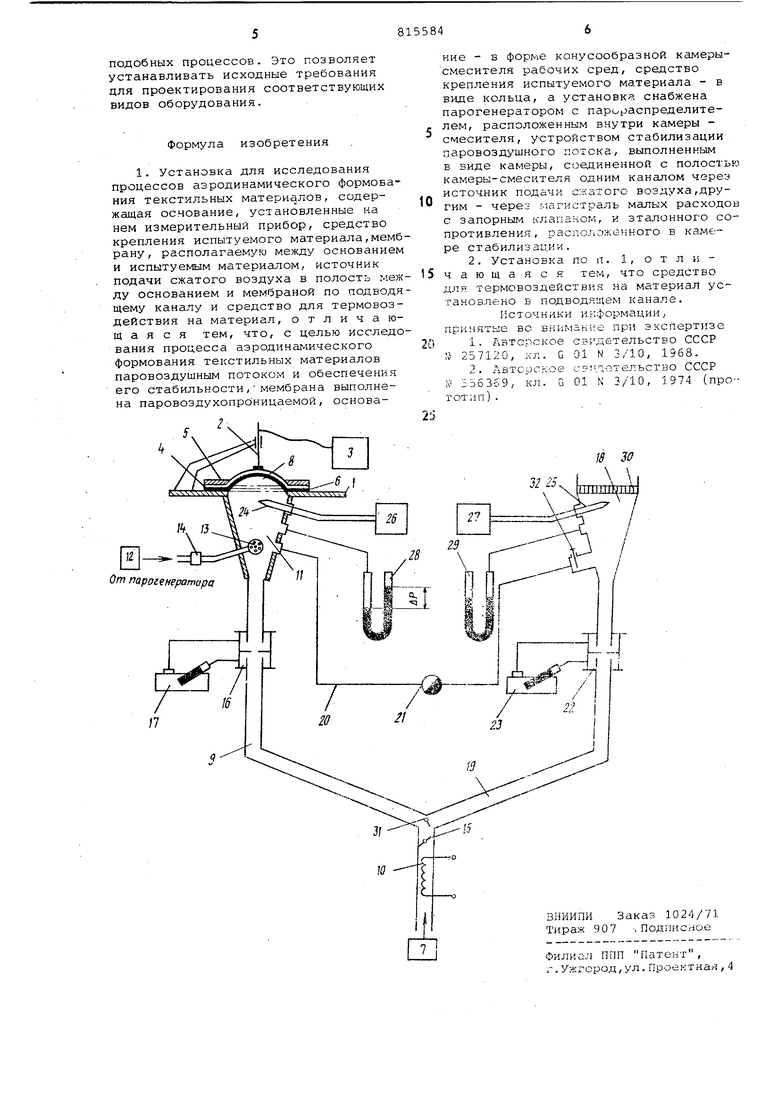

ройством стабилизации паровоздушного потока, выполненным в виде камеры, соединенной с полостью камерысмесителя одним каналом через источ ник подачи сжатого воздуха, другим через магистраль малых расходов с запорным клапаном, и эталонного сопротивления, расположенного в камере стабилизации. Кроме того средство для термовоздействия на материал установлено в подводящем канале. На чертеже схематически изображена предлагаемая установка для исследования процессов аэродинамического формования текстильных материалов. Установка содержит основание 1, установленные на нем измерительный прибор 2 с записывающим устройством. 3, средство крепления испытуемого материала 4, выполненное в виде кольца 5, мембрану 6, располагаемую между основанием 1 и испытуемым материалом 4, источник 7 подачи сжато го воздуха в полость 8 между основа нием 1 и мембраной б по подводящему каналу 9. Средство 10 для термовоздействия на материал установлено в подводящем канале 9. Основание 1 выполнено в форме конусообразной камеры-смесителя 11 рабочих сред, внутри которой распол жен парораспылитель 12 соединенный с парогенератором 12 трубопроводом через запорный клапан 14. В подводя щем канале 9 установлены вентиль 15 регулирования количества проходящего воздуха и- расходомерное устройст во, состоящее из расходомера 16 и микроманометра 17. Установка содержит также устройство стабилизации паровоздушного потока, выполненное в виде камеры 1 соединенной с полостью камеры-смеси теля 11 одним каналом 19 через исто ник Т подачи сжатого воздуха, другим - через магистраль 20 малых рас ходов с запорным клапаном. Внутри к нала 19 установлено расходомерное устройство, состоящее из расходомера 22 и микроманометра 23. Для конт роля температуры воздуха в камересмесителе 11 и камере 18 установлены датчики 24 и 25 с выходными на преобразователи 26 и 27 измеритель ми шкалами. Для контроля перепада давлений полости камеры-смесителя и камеры 18 соединены с дифманомет рами 2В и 29. Эталонное сопротивле ние 30 расположено в камере 18. Ус тановка снабжена запорными устройс вами 31 и 32. Установка работает следующим об разом. . Образец текстильного материала укладывается на мембрану 6 и прижи мается к ней и к основанию 1 кольом 5. Датчик измерительного прибоа 2 подводится до соприкосновения поверхностью ткани материала 4. Затем устанавливаются входные араметры воздушного пото.а - перепад авлений др и температура воздуха tg, . Для этого запорным устройством 31 перекрывается канал 9 и открыватся канал 19. Включается воздухоувка и воздух через средство 10 для ермовоздействий по каналу 19 постуает в камеру 18 стабилизации и через эталонное сопротивление 30 выхоит в атмосферу. Величина этого сопротивления выбирается равной сопротивлению пакета испытуемый образец-мембрана. По показанию дифманометра с помощью вентиля 15 устанавливается требуемая величина усилия формования. По показанию преобразователя 27 регулировкой -мощности нагревателя- устанавливается требуемая величина температуры воздуха t . Расход воздуха регистрируется по микроманометру 23. Далее осуществляется настройка магистрали 20 малых расходов воздуха. Для этого открывается запорное устройство 32, запорный клапан 21, устанавливается требуемая величина перепада давления др под испытуемым образцом в камере-смесителя 11.Контроль величины p осуществляется по дифманометру 28. Величина его должна обеспеч 1вать удержание отформованного образца в выпуклом расправленном состоянии при снятии замера величины остаточной деформации измерительным прибором 2. Следующим этапом осуществляется .собственно процесс формования образца. Запорным устройством перекрывается канал 19 и открывается канал 9. Воздух поступает под образец материала 4. Запорным клапаном 14 обеспечивается доступ пара в камеру-смеситель 11 через парораспылитель 13. Под действием паровоздушного напора образец материала 4 деформируется и приобретает выпуклую форму. Динамика нарастания величины деформации (выходной параметр) регистрируется через измерительный прибор 2 записывающим устройством 3. Температура воздуха, перепад давлений и расход воздуха (входные параметры) снимаются соответстненно с приборов 25, 28 и 17. Предлагаемая установка позволяет проводить испытание различных по сырьевому составу и структуре материалов на пространственное растяжение паровоздушным потоком, продуваемым сквозь них, что необходимо для изучения процессов формования в пространственные формы материалов, используемых в швейной промышленности, и определения оптимальных параметров

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для исследования процессов аэродинамического формования текстильных материалов | 1985 |

|

SU1317314A1 |

| Стенд для натурных испытаний уплотнений подвижных соединений Л.В.Карсавина - В.И.Никитушкина | 1989 |

|

SU1657994A1 |

| Прибор для испытания текстильных материалов на пространственное растяжение | 1974 |

|

SU556369A1 |

| ПОПЛАВКОВЫЙ ДИФМАНОМЕТР | 1992 |

|

RU2006018C1 |

| Способ диагностирования мембран беспоплавковых карбюраторов и устройство для его осуществления | 1988 |

|

SU1550200A1 |

| Напорно-стабилизирующее устройство поверочных расходомерных установок | 1978 |

|

SU735928A1 |

| Устройство для определения распределения пор по размерам | 1981 |

|

SU1017974A1 |

| Устройство для определения газо-пРОНицАЕМОСТи пОРиСТыХ МАТЕРиАлОВ | 1979 |

|

SU817541A1 |

| Стенд для натурных испытаний уплотнений подвижных соединений Л.В.Карсавина - В.И.Никитушкина | 1988 |

|

SU1580196A1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ХАРАКТЕРИСТИК ОБРАЗЦОВ ГОРНЫХ ПОРОД | 2007 |

|

RU2343281C1 |

Авторы

Даты

1981-03-23—Публикация

1979-03-07—Подача