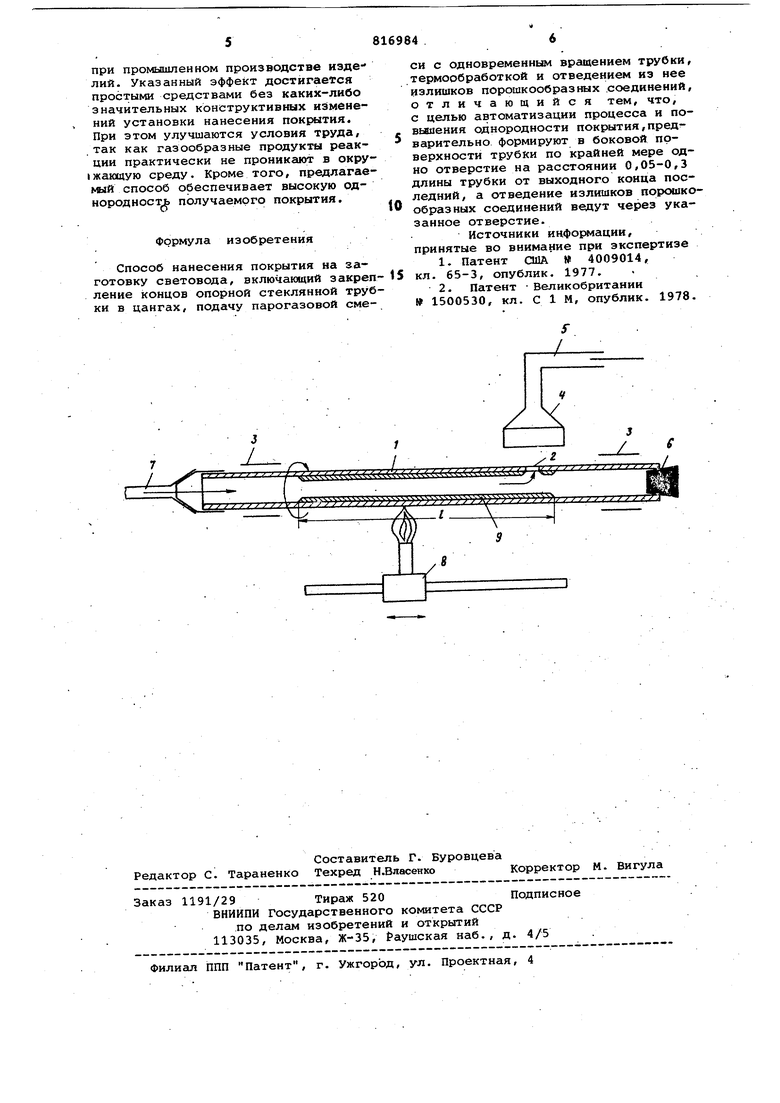

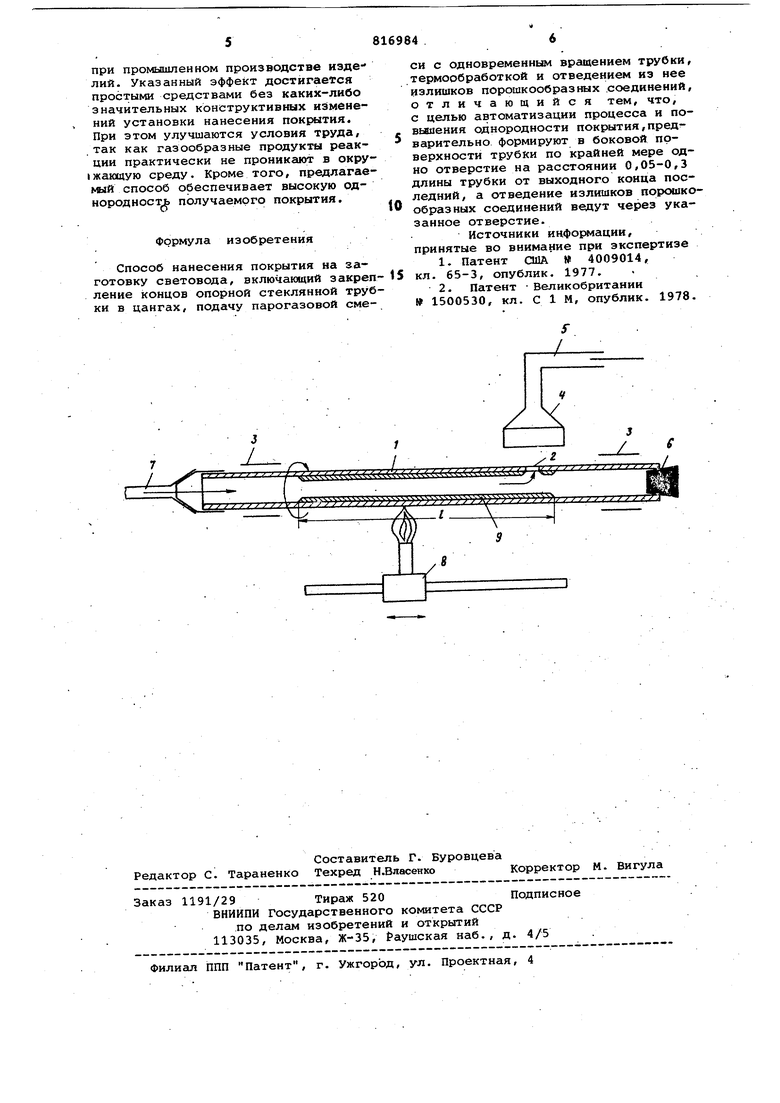

. . Изобретение относится к свекольной промышленности и может быть использовано при производстве изделий и заготовок из стекла, имеющих форму полого цилиндра, с покрытием на внутренней поверхности; в частности при производстве заготовок, применяе мых для изготовления световодов.. Известен способ нанесения покрытия на внутреннюю поверхность стеклянной трубки, включающий введение в нее парогазовой реакционной смеси/ образующей при нагревании порошкооб.разные- соединения, и нагрев трубки до температуры, достаточной для образования этих соединений и оплавления их на стенках трубки, при одно временном вращении последней l. В процессе нанесения покрытия излишки порошкообразных соединений вы носятся потоком газа из зоны нагрева к выходному концу трубки. Посколь ку участки крепления трубки в цангах станка не могут обогреваться до температуры, необходимой для оплавления или испарения порошкообразных соединений, последние осаждаются на стенках холодной части трубки у ее выХод 1ного конца. Процесс нанесения покрытия таким способом достаточно- длительный (2 ч и более), при этом у выходного конца трубки скапливается большое количество порошкообразных соединений, которые.в течение процесса нанесения необходимо периодически удалять механически путем, например с помощью шнека или лопатки. Это препятствует полной автоматизации процесса нанесения покрытия. Кроме того при механическом удалении порошка из трубки часть его попадает -в зону нанесения покрытия.и ухудшает его однородность. Однородность покрытия ухудшается также из-за непостоянства сопротивления- газовому потоку внутри трубки в процессе нанесения, что обусловлено изменением размера внутреннего поперечного сечения на выходе трубки из-за накапливакндейся в ней порсяакообразных соединений. Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ нанесения покрытия на заготовку световода, включающий закрепление, концов трубки в цангах, подачу парогазовой реакционной смеси, образующей при нагревании порошкообразные соединения, нагрев трубки до температуры, достаточной для образования этих соединений и оплавления их на стенках трубки, при одновременном вращении послелоги вокруг собственной;оси и отвод из нее излишков указанных сое динений путем создания разряжения в выходном конце трубки 2 . Недостатком этого способа являет ся невозможность полной автоматизации процесса и неоднородность получаемого покрытия, так как порошкообразйые продукты реакции лишь частично удаляются из трубки, а большая часть их оседает на холодных стенках трубки и забивает ее выходной конец Цель изобретения - автоматизация процесса и повышение однородности покрытия. Указанная цель достигается тем, что в способе нанесения покрытия на заготовку световода, включающем зак репление концов опорной стеклянной трубки в цангах, подачу парогазовой смеси с одновременным вращением труб ки, термообработкой и отведением из нее излишков порошкообразных соединений, предварительно формируют в боковой поверхности трубки по крайней мере одно отверстие на расстоянии 0,05-0,3 длины трубки от выходного конца последней, а отведение излишков порошкообразных соединений ведут через указанное отверстие. Предлагаемый способ основан на том, что между зоной нанесения покрытия и отверстием, выполненным в боковой стенке трубки, не имеется участков с холодными стенками,так что основная часть порошкообразных продуктов реакции свободно удаляется через указанное отверстие под действием потока парогазовой смеси и внешней зоны разрежения. Небольшая часть порошкообразных соединенийj задерживается на стенках трубки вблизи отверстия, оплавляется, образуя тонкий слой, близкий по толщине к покрытию в зоне нанесения. Тем саNbiM в предлагаемом способе достигается непрерывное удаление из трубки излишков порошкообразных продуктов реакции без какого-либо дополнительного воздействия, что позволяет полностью автоматизировать процесс нане сения покрытия при повышении однород ности покрытия (так как исключается механическое удаление порошка и, кро ме того, сопротивлейие газовому пото ку, внутри трубки в процессе нанесения практически не изменяется). В предлагаемом способе нагрев трубки может осуществляться как подвижным нагревателем, перемещающимся вдоль трубки, например горелкой, так и неподвижным, например печью.В первом случае участок трубки с отверстием прогревают до температуры плавления порошкообразных продуктов реакции периодически при каждом перемещении нагревателя к отверстию. а в остальное время желательно нагревать этот участок до л200-300 С, например, горелкой. Во втором случае (поскольку участок трубки с отверстием расположен вне печи), для его прогрева до температуры плавления порошка используют дополнительный нагреватель, например горелку, а прогрев осуществляют так, чтобы обеспечить указанную температуру на всей длине трубки от зоны нанесения покрытия до отверстия. Количество отверстия для вывода из трубки продуктов реакции может быть два или более в зависимости от размера трубки.При этом их располагают симметрично друг против друга. Участок трубки с отверстиями может быть выполнен с раздутием, т.е. с внутренним диаметром, превышающим внутренний диаметр на остальной дли-..е трубки. Такое раздутие желательно при.использовании трубок небольшого диаметра. Зону разрежения вне трубки создают с помощью соединенного с вентилятором зонта,который располагают непосредственно над отверстием в стенке трубки или вблизи него. На чертеже приведен пример осуществления предлагаемого способа. Способ осуществляется следующим образом. В боковой стенке кварцевой трубки 1 диаметром 14 мм формируют отверстие 2 диаметром 8 мм. На расстоянии. 0,2 длины трубки от выходного отверстия трубку 1 зажимают в цангах 3 станка. Над отверстием 2 устанавливают зонт 4, соединенный трубопроводом 5 с вентилятором и системой нейтрализации продуктов реакции. Выходное отверстие трубки 1 закрывают пробкой 6. Через патрубок 7 во входное отверстие кварцевой трубки 1 вводят парогазовую .реакционную смесь (пары S i G 14 с СеСЦи кислород). Участок трубки на длине 1 прогревают горелкой 8, перемещающейся вдоль трубки 1, .до температуры , при которой происходит окисление указанных ггшргенидов и оплавление образовавшихся окислов. Прогрев осуществляют при одновременном вращении трубки 1 вокруг собственной оси. При этом на внутренней стенке трубки 1 в зоне нагрева 1 образуется стеклообразное покрытие 9, а излишки порошкообразных, окислов выносятся газовым потоком через отверстие 2 и через трубо провод 5 поступают в систему нейтрализации. Предлагаемый способ исключает необходимость механического удаления из трубки порошкообразных продуктов реакции. Это позволяет полностью механизировать процесс нанесения покрытия на внутреннюю поверхность трубки, что имеет большое значение при промышленном производстве изде- ЛИЙ. Указанный эффект достигается простыми средствами без каких-либо значительных конструктивных изменений установки нанесения покрытия. При этом улучшаются условия труда, так как газообразные продукты реакции практически не проникают в окру1жакхдую среду. Кроме того, предлагаекый способ обеспечивает высокую однородность получаемого покрытия. Формула изобретения Способ нанесения покрытия на заготовку световода, включающий закреп ление концов опорной стеклянной труб ки в цангах, подачу парогазовой смеси с одновременным вращением трубки, термообработкой и отведением из нее излишков порошкообразных соединений, отличающийся тем, что, с целью автоматизации процесса и повьаиения однородности покрытия,пред варительно формируют в боковой поверхности трубки по крайней мере одно отверстие на расстоянии 0,05-0,3 длины трубки от выходного конца последний, а отведение излишков порошкообразных соединений ведут через указанное отверстие. Источники информации, принятые во внимание при экспертизе 1. Патент СЗЯА 4009014, кл. 65-3, опублик. 1977. 2. Патент Великобритании 1500530, кл. С 1 М, опублик. 1978.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нанесения легирующегопОКРыТия HA зАгОТОВКу СВЕТОВОдА | 1978 |

|

SU846506A1 |

| Устройство для удаления порошкообразных отходов при изготовлении световодов | 2019 |

|

RU2712998C1 |

| Способ изготовления заготовки оптического волокна | 1990 |

|

SU1776646A1 |

| СПОСОБ ВЫСОКОТЕМПЕРАТУРНОЙ ХИМИЧЕСКОЙ ОБРАБОТКИ ПОВЕРХНОСТИ СТЕКЛА | 2004 |

|

RU2272003C1 |

| Способ изготовления заготовки для вытягивания кварцевых волоконных световодов | 2016 |

|

RU2649989C1 |

| СВЕТОВОД (ВАРИАНТЫ), СПОСОБ ИЗГОТОВЛЕНИЯ СВЕТОВОДА И ВОЛОКОННО-ОПТИЧЕСКИЙ УСИЛИТЕЛЬ | 1994 |

|

RU2141707C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ВОЛОКОННЫХ СВЕТОВОДОВ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ЗАГОТОВКА, ИЗГОТОВЛЕННАЯ ЭТИМ СПОСОБОМ | 2007 |

|

RU2362745C2 |

| АВТОГЕННЫЙ ПРИБОР ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ ПОРОШКООБРАЗНЫМИ МАТЕРИАЛАМИ ИЛИ ОПРЫСКИВАЮЩИМИ ПОРОШКАМИ | 1990 |

|

RU2114703C1 |

| MCVD способ изготовления световодов с сердцевиной из кварцевого стекла, легированного азотом | 2018 |

|

RU2668677C1 |

| СПОСОБ ГАЗОПЛАМЕННОГО НАПЫЛЕНИЯ ПОРОШКОВЫХ ПОКРЫТИЙ И ГОРЕЛКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2211096C2 |

УХ

Авторы

Даты

1981-03-30—Публикация

1978-09-01—Подача