(54; СПОСОБ НАНЕСЕНИЯ ЛЕГИРУЮЩЕГО ПОКРЫТИЯ НА ЗАГОТОВКУ СВЕТОВОДА

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления заготовок световодов | 1981 |

|

SU999457A1 |

| Способ нанесения покрытия на заготов-Ку СВЕТОВОдА | 1978 |

|

SU816984A1 |

| Способ изготовления заготовки оптического волокна | 1990 |

|

SU1776646A1 |

| Способ изготовления заготовки для вытягивания кварцевых волоконных световодов | 2016 |

|

RU2649989C1 |

| УСТРОЙСТВО ДЛЯ ОСАЖДЕНИЯ ПОКРЫТИЙ ИЗ ПАРОГАЗОВОЙ ФАЗЫ | 2000 |

|

RU2194088C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ВОЛОКОННЫХ СВЕТОВОДОВ | 2002 |

|

RU2287494C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ВОЛОКОННЫХ СВЕТОВОДОВ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ЗАГОТОВКА, ИЗГОТОВЛЕННАЯ ЭТИМ СПОСОБОМ | 2007 |

|

RU2363668C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ДЛЯ АКТИВИРОВАННЫХ ВОЛОКОННЫХ СВЕТОВОДОВ | 1991 |

|

RU2010775C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ВОЛОКОННЫХ СВЕТОВОДОВ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ЗАГОТОВКА, ИЗГОТОВЛЕННАЯ ЭТИМ СПОСОБОМ | 2007 |

|

RU2362745C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ОПТИЧЕСКОГО ВОЛОКНА | 1986 |

|

SU1434707A1 |

Изобретение относится к технологии изготовления заготовок волоконных световодов. Процесс изготовления таких заготовок включает нанесение на внутрен .поверхность стеклянной трубчатой за готовки легирующего покрытия заданного состава и толщины с последугацим схлопыванием заготовки. Известна установка для нанесения легирующего покрытия на внутренюго поверхность заготовки световода, со держащая дозирующее устройство для подачи наносимого вещества, держатели заготовки, выполненные с возмо ностью возвратно-поступательного перемещения и неподвижно закрепленшли нагреватель. Нанесение покрытия с помощью зтой установки осуществляется при перемещении заготовки относительно нагревателя fl . Недостатком ее является неравномерность получаемого покрытия по толщине и составу, обусловленная ра ными условиями осаждения при переме щении заготовки в прямом и обратном направлении относительно направления движения наносимого вещества. Наиболее близким к предложенному по технической сущности и достигаем му результату является способ нанесения лезтируквдего покрытия на заготовку световода путем подачи парогазовой смеси в заготовку из несущего газа % и реагента и одновременном нагревании ее с помощью нагревателя, который в процессе нанесения многократно перемещают вдоль заготовки в направлении движения парогазовой смеси и обратно. Нанесение покрыти данным способом осуществляют при перемещении нагревателя вдоль оси заготовки в направлении движения парогазовой смеси (рабочий ход). В момент достижения нагревателем крайнего положения у конца зоны покрытия заготовки направление его движения переключаязт на обратное и одновременно снижают его температуру для предотвра- щения осаиздения покрытия (холостой ход). При достижении нагревателем крайнего псхложения у начала зоны покрытия, температуру его поднимают до рабочей при одновременном переключении хода на обратный и весь цикл повторяется Г2, Недостатком этого способа является то, что он не позволяет получать равномерного покрытия по всей длине

покрываемой зоны заготовки. В частности, на начальном участке зоны тощина покрытия получается меньше, а на конечном - больше, чем на среднем участка.

В процессе экспериментального опробования выяснено, что такая неравномерность толщигал осаждаемого покрытия связана с Неустановившимся температурным режимом на крайних участках зоны покрытия, обусловленным следующими причинами. При переключении направления рабочего з4сда -нагревателя на холостой, конечный участок зоны покрытия заготовки не успевает остыть, оме того, разница температуры нагревателя при рабочем и холостом ходе составляет обычно и заданный температурный режим нагревателя устанавливается не мгновенно, а занимает какое-то время. Поэтому при холостом ходе горелки на неко.торой длине конечного участка зоны осаждение покрытия продолжается. При переключении направления холостого хода нагревателя на рабочий начальный участок зоны покрытия заготовки не успевает нагреться. и осаждение покрытия начинается по истечении некоторого времени, необходимого для установления заданной температуры нагревателя и нарева заготовки до температуры, необходимой для прохождения реакции в парогазовой смеси и образования покры ия. Длина указанных крайних участков зоны с неравномерным по толщине покрытием примерно равно длине тепловой зоны нагреватеяя и составляет 10-13% от всей длины зоны покрытия. В процесс изготовления световода из полученно заготовки эти участки обрезают, что ведет к сокращению длины вытягиваемого световода и повышает стоимость их производства.

Неравномерность покрытия на крайних участках покрываемой зоны заготовки можно было бы устранить путем прекращения подачи парогазовой смеси в заготовку во время холостого хода нагревателя, однако это привело бы к нарушению стабильного, установившегося во времени, непрерывного процесса формирования и подачи парогазовой смеси из дозирующего устройства, необхсщимо для получения строго контролируемого по толщине и составу покрытия

Целью изобретения является обесчение получения равномерного покрытия по длине заготовки.

Поставленная цель достигается тем, что в способе нанесения легирщего покрытия на заготовкусветово путем подачи в заготовку несущего газа и реагента и одновременном наревании ее с помощью нагревателя.

который многократно перемещают вдоль заготовки в направлении движения парогазовой смеси и обратно, во время перемещения нагревателя в обратном направлении в заготовку подают несущий газ.

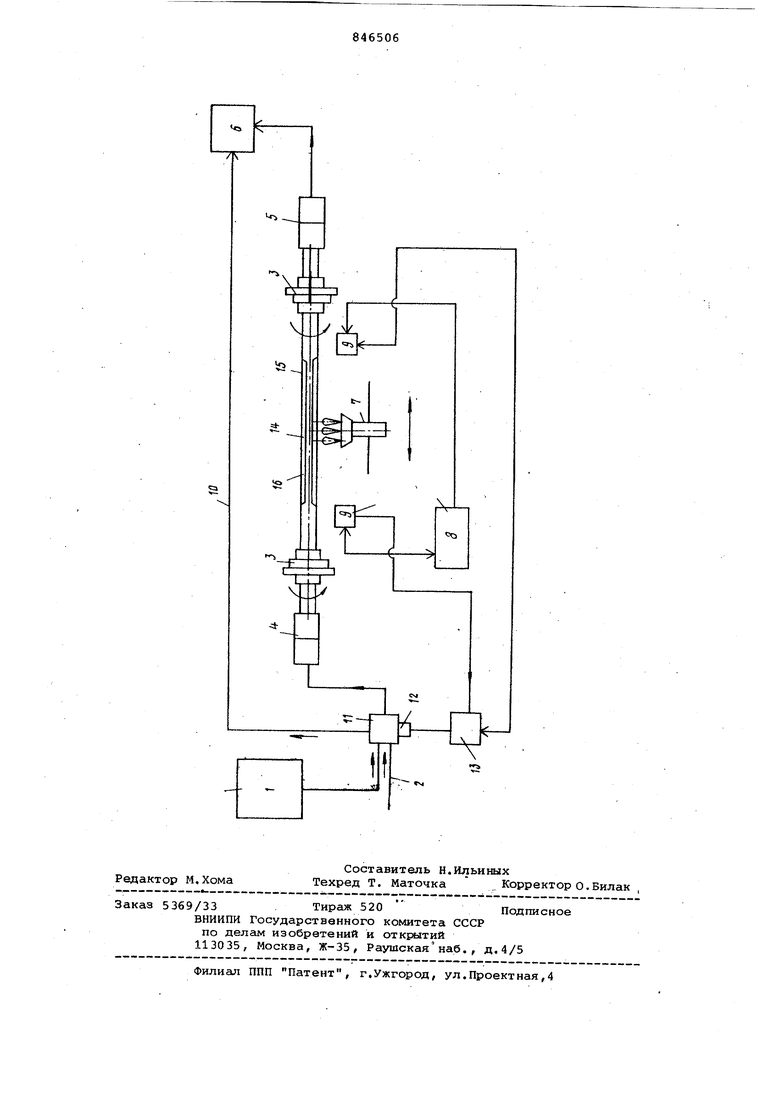

На чертеже представлена общая .схема установки для нанесения легирующего покрытия на 3arojrqpKy световода.

Установка содержит дозирующее устройство 1 парогазовой смеси, трубопровод 2 для подачи несущего газа, держатели 3 трубчатой заготоки устройства ввода 4 и вывода 5 парогазовой смеси, соответственно, в заготовку и из заготовки, сборник 6 отходов, нагреватель 7, в частности, газовая горелка, привод 8 перемещения нагревателя 7, переклчатели 9 направления хода нагревателя, обводной.трубопровод 10, газсч аспределительный клапан 11 .с двухпозидионным переключателем 12 и его приводом 13.

Нанесение покрытия с помоцью данной установки осуществляется следующим образом.

Стеклянную трубчатую заготовку 14 закрепляют в держателях 3 и подают в нее из дозирующего устройства 1 через клапан 11 и устройство 4 ввода парогазовую смесь при одновременном вращении заготовки 14 и перемещении нагревателя 7 вдоль ее оси в направлении движения парогазовой смеси (рабочий ход Температуру нагревателя при этом поддерживают достаточной для прохождения реакции в парогазовой смеси и оплавления продуктов реакции на стенках заготовки 14.

Отработанная парогазовая смесь и избытки продуктов реакции выводятся через устройство 5 вывода в сборник 6 отходов. В момент достижения нагревателем 7 крайнего положения у конца 15 зоны покрытия переключатель 9 направления хода нагревателя д-ает команду на привод 8 перемещения нагревателя и привод газораспределительного клапана 11. результате привод 8 изменяет направ нце перемещения, нагревателя об. ратное (холостой ход;, а привод 13 устанавливает переключатель 12 :клапана11 в положение,при котором подача парогазовой смеси в заготовку прекращается и она поступает непосредственно в обводной трубопровод 10 и через него в сборник 6 отходов. В заготовку в это время подают через клапан 11 несущий газ в частности, кислород, поступающий из трубопровода 2. Температуру нагревателя 7 в момент переключения направления его хода с рабочего на холостой и во время холостого хода не изменяют. При достижении нагревателем 7 крайнего положения у начала 16 зоны покрытия аналогичным образом направление его хода изменяют на обратное, вход в обводной трубопровод 9 перекрывают, а парогазовую сместь подают в заготов ку и весь цикл повторяется, с целью экономии .парогазовой смеси и увеличения производительности установ.ки, она может содержать второй модуль (не показaHJ , включающий держатели второй заготовки, устройства ввода и вывода парогазовой смеси и нагреватель с соответствующими пе реключателями направления его хода и приводом перемещения. Вход этого модуля подсоединяется к обводному т бопроводу 10, а выход - к сборнику 6 отходов.. В этом случае работа вто рого модуля связана с работой первого модуля так, что рабочий ход на ревателя второго модуля совпадает во времени с холостым ходом нагрева теля первого модуля. Легирующее покрытие, которое нан сится на заготовку указанным способом, имеет высокую равномерность по всей длине покрываемой зоны, включая крайние участки. Достигается это благодаря введению в установку газораспределительного клапана с .двухпозиционным переключателем, позволяющего в момент переключения ход нагревателя с рабочего на холостой прекратить поступление парогазовой смеси в заготовку и, тем самым, сраЗУ прекратить осаждение продуктов реакции на конечном участке 15 зоны ПОК1Ж1ТИЯ. Отсутствие парогазовой смеси в заготовке во время холостого хода нагревателя позволяет, в свою очеред5.ь, не снижать его температуту .благодаря чему начальный участок 16 зоны покрытия к моменту переключения хода нагревателя с холостого на рабочий и подачи парогазовой смеси в заготовку имеет температуру, необходимую для осаждения покрытия. Поэтому при указанном переключении осаждение покрытия начинается практи чески сразу. Введение в установку газораспределительного клапана и обводного тру бопровода позволяет проводить весь описанный цикл нанесения покрытия при сохранении непрерывного стабильного процесса формирования и подачи парогазовой смеси из дозирующего устройства. При мер. Кварцевую трубчатую заготовку 14 диаметром 14 мм и длиной 1 м закрепляют в держа 1епях 3 и приводят ее во вращение со скороетью 40 об/мин, В дозирующее устройство 1 барботажного типа, содержащее в отдельных барботерах гашогениды кремния, фосфора, бора и германия, подают несущий газ кислород, который насыщается парами этих соединений. Полученную парогазовую смесь подают через клапан 11 и устройство 4 ввода парогазовой смеси в заготовку 14. Включают нагреватель 7 (газокислородную грелку) и нагревают заготовку до 1450-1500°С при одновременном перемещении нагревателя 7 вдоль заготовки 14 в направлении движения . парогазовой смеси со скоростью 11 см/мин. При указанной температуре осуществляется окисление галогенидов, содержащихся в парогазовой смеси, с образованием окислов кремния, фосфора, бора и германия и оплавление этих окислов на внутренней поверхности заготовки 14. Отработанная парогазовая смесь и избытки окислов выводятся через устройство вывода 5 в сборник отходов 6. В момент достижения нагревателем 7 крайнего положения у конца 15 зойы покрытия его ход переключают на обратный, одновременно прекращают подачу парогазовой смеси в заготовку 14 и направляют ее в обводной трубопровод 10, а в заготовку 14 подают через трубопровод 2 кислород. При достижении нагревателем 7 крайнего положения у начала 16 зоны покрытия направление его хода изменяют на обратное, одновременно парогазовую смесь подают в заготовку 14 и весь цикл повторяется. Толщина покрытия, образующегося на стенках заготовки 14 за один цикл, составляет 10-12 мкм. Прсщесс нанесения легирующего покрытия на заготовку завершается через 60-70 циклов. При этом в заготовке 14 образуется слой легирующего покрытия толщиной 600-800 мкм с равномерной зоной на длине 600 мм. Формула изобретения Способ нанесения легирующего покрытия на заготовку световода , путем подачи в заготовку несущего газа и реагента и одновременном нагревании ее с помощью нагреватея, который многократно перемеща-« т вдоль заготовки в направлении вижения парогазовой смеси и обратно, тличающийся тем, что, целью обеспечения получения равно- ерного покрытия по длине заготовки, о время перемещения нагревателя в братном направлении в заготовку одают несущий газ. Источники информации, ринятые во внимание при экспертизе 1.Патент Франции 2327557, л, С 03 С 25/00, 1977. 2.Патент Франции № 2261992, л. С 03 С 17/00, 1975.

Авторы

Даты

1981-07-15—Публикация

1978-12-29—Подача