(54) СПОСОБ ПОЛУЧЕНИЯ ЧАСТИЧНО ВОССТАНОВЛЕННЫХ ОКАТЫШЕЙ

Цель изобретения - получение в .обожженных окатышах заданной степен металлизации, и, тем самым, улучшение их металлургических свойств.

Поставленная цель- достигается те что минимальное содержание FeO в окатышах к концу зоны обжига устанавливают равным 35% посредством по,дачи в шихту 2,0% твердого топлива, при этом на каждый последукяций процент приращения FeO подачу твердого топлива увеличивают на 0,1-0,3%, а обжиг окатышей осуществляют в газовой среде с содержанием кислорода не более 1-3%, при этом охлаждение окатышей, начиная в интервале температур 600-330 С, производят со скоростью 2-25 град/мин.

Получение в процессе термообрабоки окатьошей со стабилизированным содержанием FeO в сочетании с их относительно медленным охлаждением в заданном интервале температур обепечивают формирование частично-метализованных окатышей с заданным содержанием металлического железа.

Отдельные этапы процесса имеют следующие отличительные особенности. Минимальное содержание ГеО в окатышах к концу зоны обжига следует вьздерлшвать в пределах 35-40%.

.Минимальное содержание FeO в окатышах к концу зоны обжига следует поддерживать не менее 35%, так как при меньшем содержании FeO существенно падает прочность окатышей при их пределе в доменных печах. Больше содержание FeO в окатышах улучшает их качество и, следовательно, улучшает показатели процесса обжига. Вместе с тем, получение окатышей в конце зоны обжига на серийных обжиговых конвейерных машинах (при наличии кислорода в высокотемпературном теплоносителе) с содержанием FeO выше 38-40% невозможно. Поэтому пределы содержания FeOв окатышах к концу зоны обжига составляют 35-40%.

Получение заданного количества FeO в окатышах к концу зоны обжига обеспечивается подачей в шихту окать1шей твердого топлива в количестве 2,0-3,1%. При меньшем содержании топлива содержание FeO в окатышах к зоны обжига падает ниже 35%. Максимальное содержание твердого топлива в окатышах вполне допустимо ограничивается только условиями спекания слоя (образование спеков и друз на обжиговых тележках недопустимо) и составляет 3,1%. Поэтому в шихту окатышей следует добавлять от 2 до 3,1% твердого топлива.

На каждый последующий процент приращения FeO сверх 35% в шихту следует дополнительно вводить 0,10,3% твердого топлива. При меньшей

добавке топлива (менее 0,1% на процент приращения FeO) качество окаты шей существенно не возрастает и такая степень добавки становится неоправданной. При добавке топлива выше 0,3% на каждый .процент приращения FeO, в слое окатышей становится возможным образование спеков и стабильность процесса нарушается.

Обжиг окатышей следует производить в газовой среде с содержанием кислорода не более 1-3%. При большем содержании кислорода (более 3%) процесс восстановления железа в окатышах до двухвалентного состояния развивается в крайне ограниченных пределах и металлизации окатышей не происходит.

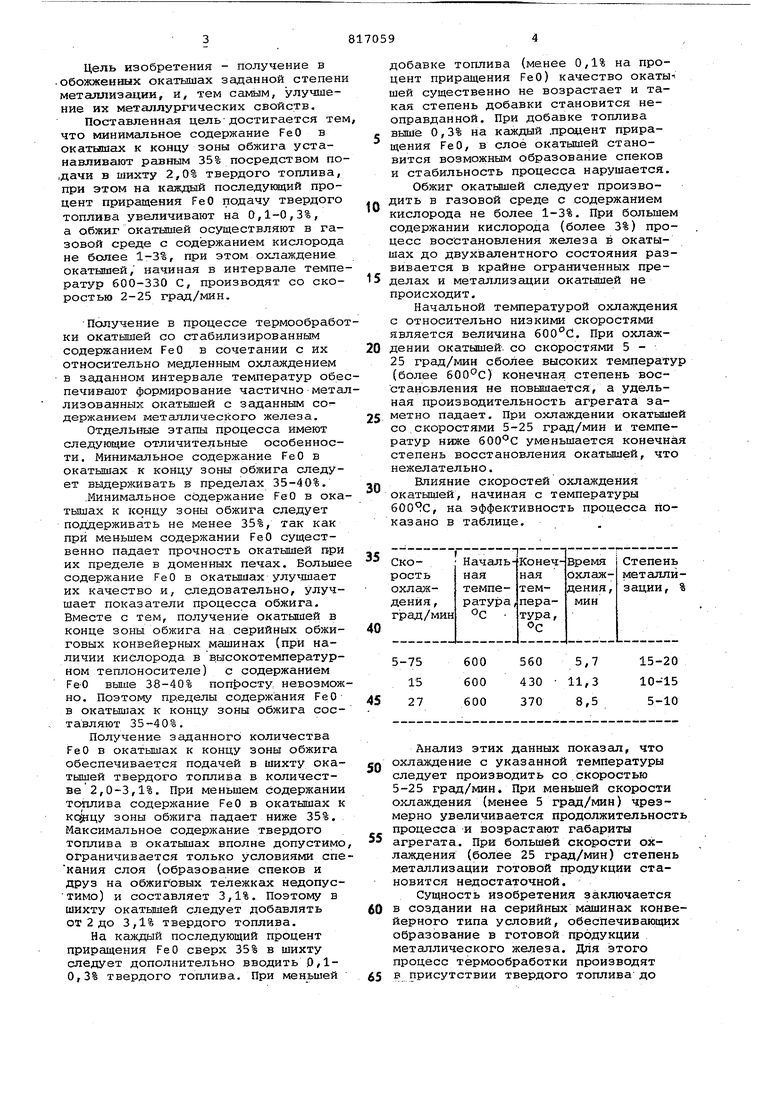

Начальной температурой охлаждения с относительно низкими скоростями является величина . При охлаждении окатьиией. со скоростями 5 25 град/мин сболее высоких температур (более ) конечная степень восстановления не повышается, а удельная производительность агрегата заметно падает. При охлаждении окатышей со скоростями 5-25 град/мин и температур ниже бОО-с уменьшается конечная степень восстановления окатышей, что нежелательно.

Влияние скоростей охлаждения окатышей, начиная с температуры бООЯс, на эффективность процесса показано в таблице.

Анализ этих данных показал, что охлаждение с указанной температуры следует производить со .скоростью 5-25 град/мин. При меньшей скорости охлаждения (менее 5 град/мин) чрезмерно увеличивается продолжительност процесса и возрастают габариты агрегата. При большей скорости охлаждения (более 25 град/мин) степень металлизации готовой продукции становится недостаточной.

Сущность изобретения заключается в создании на серийных машинах конвейерного типа условий, обеспечивающих образование в готовой продукции металлического железа. Для этого процесс термообработки производят в присутствии твердого топлива до заданного содержания FeO и затем ока тыши медленно охлаждают в заданном интервале температур. Способ осуществляют соедующим образом. В шихту окатышей в основностью, например, 0,8 и содержанием железа 61-62% согласно опытных данных перед окомкованием подают 2% твердого топлива. На тарельчатом либо бара банном окомкователе получают рудоугольные окатыши и подают их на обжиго вую машину конвейерного типа. На маш не окатыши последовательно подверга ются сушке, подогреву, обжигу и охл дению. При этом сушку и подогрев осу ществляют в обычном технологическом режиме. Обжиг окатышей производят в слабоокислительной атмосфере с со держанием кислорода не более 1-3%. Такой уровень содержания кислорода в зоне обеспечивают посредством использования в качестве воздуха горе ния потока газов с содержанием кислорода 6-8% рециркулируемых из вакуум-камер зон обжига и рекуперации Контроль газовой среды осуществляют путем анализа проб газа из зоны обжига и из потока редиркулируемых газов на стандартных газоанализаторах. Отбор проб газа производят вод охлаждаемыми отсасывающими пневмотр ка2чи при помощи эжектора по стандартной методике. После зоны обжига окатыши с содер жанием FeO 35-38% охлаждают в нейтральной среде (например водяном паре) с 1300 до по обычной технологической карте. Затем скорост охлаждения резко уменьшают путем сни жения скоростей фильтрации слоя (час тичным прикрытием задвижек в дутьевых камерах). При этом скорость охлаждения поддерживают в пределах 5-25% град/мин, контролируя ее по ст ционарным термопарам и скорости движения обжиговых тележек и регулируя посредством изменения положения задвижек в дутьевых камерах. Время ох лаждения окатышей поддерживают в пределах 6,5-11,5 мин и регулируют скоростью движения обжиговых тележек При увеличении скорости охлаждения с 5 град/мин на каждые 10 град/ми протяженность зонЫ замедленного охлаждения увеличивают на 60-120 град/ми т.е.. если при скорости охлаждения 5 -град/мин, эта зона располагается в интервале температур 600-550°С, то при скорости охлаждения 15 град/мин окончание .зоны по температуре уменьшается на 60-120°С и становится равной 490-4430°С. При этом контроль и регулировку скоростей охлаждения окатышей.и температур производят описанным вьпие способом. После зоны замедленного охлаждения окатьшш продолжают охлаждать до заданной глубинь по обычной технологической картке. В процессе термообработки производят отбор проб окатышей из слоя в конце зоны обжига и с тракта готовой продукции. Эти окатыши анализируют на содержание FewET и FeO. Эти ансшизы являются контрольными и отражают правильной введение описанной выше технологии. При добавке в шихту 2% твердого топлива содержание FeO в окатышах в конце зоны обжига равняется 35-38%, В противном случае следует немедленно проверить дозировку твердого топлива (правильность работы весоизмерителей, нитку подачи топлива и т.п.). При необходимости увеличения к концу зоны обжига содержания FeO в окатышах (что в ряде случаев требуется для улучшения качества сырья для до.менного Либо сталеплавильного передела) на каждеай последующий: процент приращения FeO подачу твердого топлива в шихту увеличивают на 0,1-0,3% и контролируют его расход по весоиамерителю. Так, при необходимости увеличения среднего содержания FeO с .35 до 3€%, добавку твердого топлива увеличивают до 2,0-0,1-0,3 2,15%. Контроль содержания FeOв конце зоны обжига производят по анализу соответствующей пробы. Последующий режим термообработки окатышей остается без изменения. Применение предлагаемого изобретения позволяет повысить прочность окатьлией при последующем восстановлении в 1,5-1,8 раза, т.е. существенно улучшить качество готовой продукции. Передел таких окатышей в доменных печах позволяет на 25-40% снизить унос колошниковой пыли и сократить расход дефицитного доменного кокса. Формула изобретения Способ получения частично восстановленных окатьЕией из рудофлюсоугольной смеси на обжиговых машинах конвейерного типа, включающий окомкование, сушку, разогрев до 9001000°С в окислительной среде, упрочняющий обжиг при 1200-1350°С, и охлаждение в нейтргшьной среде, о т л и ча.ющи и с я тем, что, с целью получения в обожженных окатышах заданной степени металлизации и улучшения их металлургических свойств, минимальное содержание FeO к концу зоны обжига поддерживают равным 35% путем ввода в шихту 2,0% твердого топлива, причем на каждый процент увеличения FeO сверх 35% количество подаваемого в шихту топлива повьниают на 0,1-0,3%, при этом обжиг окатышей осушей осуществляют в газовой среде с содержанием кислорода 1-3%, а скорость охлаждения в интервале температур 600-ЗЗр С поддерживают равной 5-25 град/мин. Источники информации, принятые во внимание при экспертизе 1. Кудрявцев B.C., Пчелкин С.А, Металлизованные окатыши, М. Металлургия, 1974. 2. Патент США 3264092, кл. С 21 В 13/10, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения металлизованных окатышей из отходов металлургических производств | 1991 |

|

SU1836456A3 |

| Способ получения металлизованного окускованного сырья | 1986 |

|

SU1468918A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКОМКОВАННОГО МЕТАЛЛУРГИЧЕСКОГО СЫРЬЯ | 2011 |

|

RU2458158C2 |

| Способ получения железорудных окатышей | 1980 |

|

SU870470A1 |

| Способ обжига железорудных окатышей | 1979 |

|

SU834165A1 |

| СПОСОБ ФОРМИРОВАНИЯ ШИХТЫ ДЛЯ ПРОИЗВОДСТВА МЕТАЛЛИЗОВАННЫХ ОКАТЫШЕЙ | 1991 |

|

RU2010875C1 |

| Способ получения металлизованных окатышей на конвейерной машине | 1981 |

|

SU952965A1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКСОДЕРЖАЩИХ ОТХОДОВ ЧЕРНОЙ МЕТАЛЛУРГИИ | 2005 |

|

RU2306348C1 |

| Способ регулирования газовой фазы в слое окатышей | 1979 |

|

SU855033A1 |

| СПОСОБ ТЕРМООБРАБОТКИ ОКАТЫШЕЙ ИЗ РУДНЫХ КОНЦЕНТРАТОВ НА ОБЖИГОВЫХ КОНВЕЙЕРНЫХ МАШИНАХ | 1994 |

|

RU2083692C1 |

Авторы

Даты

1981-03-30—Публикация

1978-10-12—Подача