(54) СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗОРУДНЬЛХ ОКАТЬШЕЙ

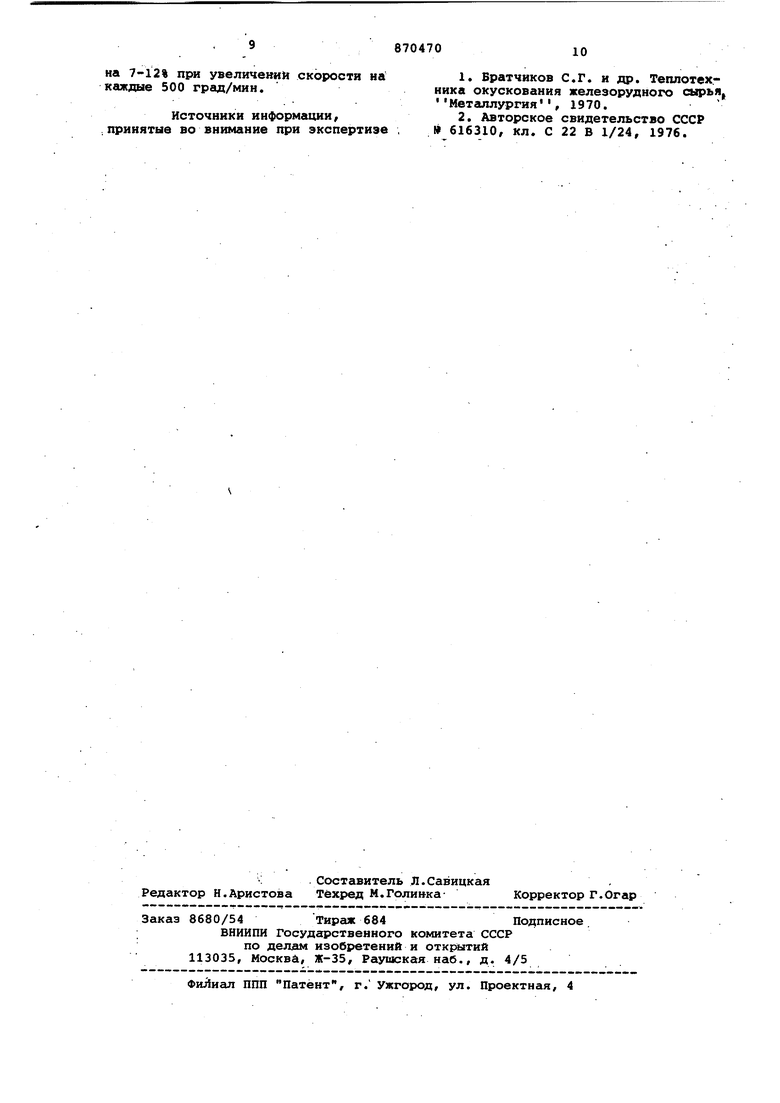

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обжига железорудных окатышей | 1980 |

|

SU891790A1 |

| Способ обжига железорудных окатышей | 1979 |

|

SU870469A1 |

| Способ обжига серосодержащих железорудных окатышей на конвейерных машинах | 1989 |

|

SU1723159A1 |

| Способ термической обработки окатышей из окисленных концентратов | 1981 |

|

SU971900A1 |

| Способ термообработки железорудных окатышей | 1982 |

|

SU1068518A1 |

| Способ получения офлюсованных железорудных окатышей на конвейерной машине | 1978 |

|

SU697583A1 |

| Способ термообработки окатышей из многокомпонентных шихт | 1980 |

|

SU908874A1 |

| СПОСОБ ТЕРМООБРАБОТКИ ОКАТЫШЕЙ ИЗ РУДНЫХ КОНЦЕНТРАТОВ НА ОБЖИГОВЫХ КОНВЕЙЕРНЫХ МАШИНАХ | 1994 |

|

RU2083692C1 |

| Способ обжига железорудных окатышей | 1976 |

|

SU616310A2 |

| Способ сушки окатышей на обжиговыхКОНВЕйЕРНыХ МАшиНАХ | 1979 |

|

SU812843A1 |

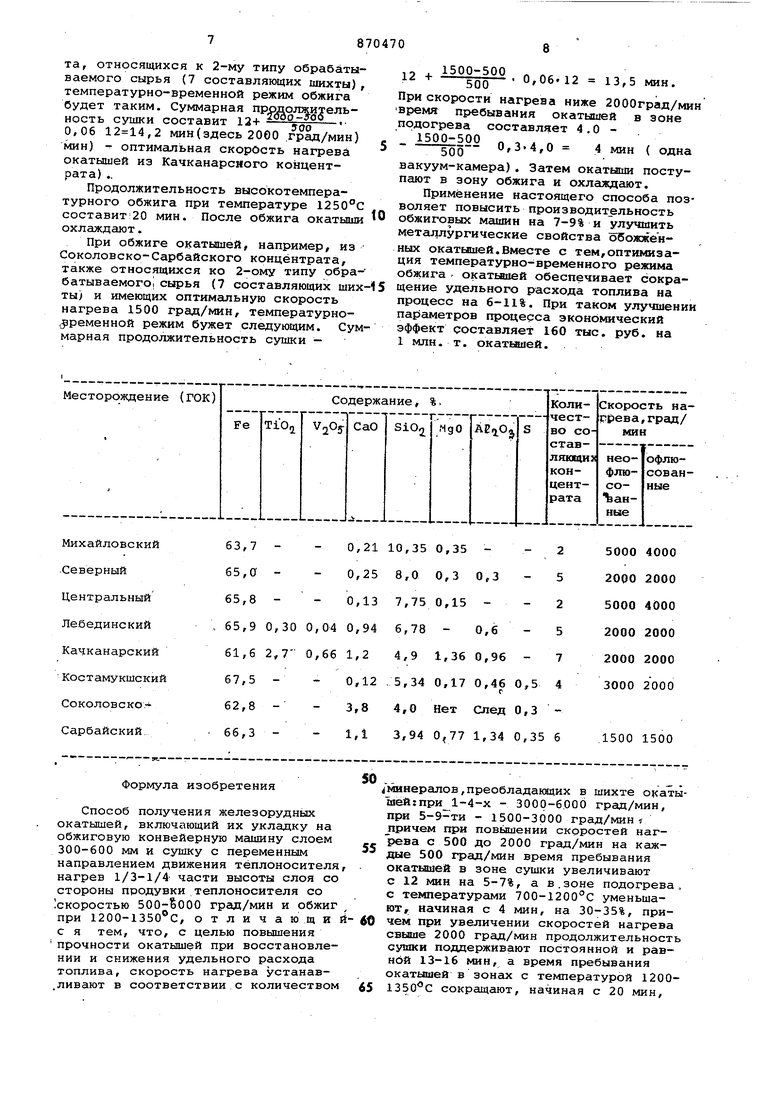

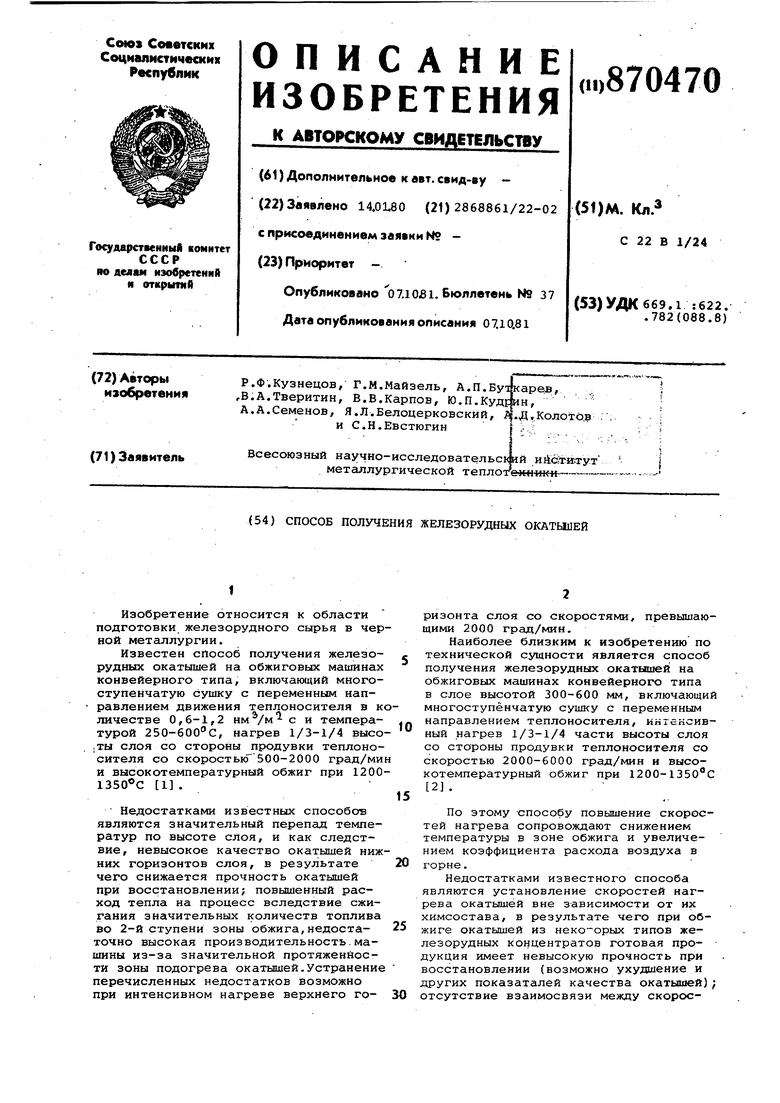

Изобретение относится к области подготовки, железорудного сырья в чер ной металлургии. Известен способ получения железорудных окатышей на обжиговых машинах конвейерного типа, включающий многоступенчатую сушку с переменным направлением движения теплоносителя в к личестве 0,6-1,2 HMVM с и температурой 250-600°С, нагрев 1/3-1/4 высо .ты слоя со стороны продувки теплоносителя со скоростью 500-2000 град/ми и высокотемпературный обжиг при 1200 1 . Недостатками известных способов являются значительный перепад температур по высоте слоя, и как следствие, невысокое качество окатышей ниж них горизонтов слоя, в результате чего снижается прочность окатышей при восстановлении; повышенный расход тепла на процесс вследствие сжигания значительных количеств топлива во 2-й ступени зоны обжига,недостаточно высокая производительность.машины из-за значительной протяженйости зоны подогрева окатышей.Устранени перечисленных недостатков возможно при интенсивном нагреве верхнего горизонта слоя со скоростями, превышаюими 2000 град/мин. Наиболее близким к изобретению по технической сущности является способ получения железорудных окатышей на обжиговых машинах конвейерного типа в слое высотой 300-600 мм, включающий многоступенчатую сушку с переменным направлением теплоносителя, интенсивный нагрев 1/3-1/4 части высоты слоя со стороны продувки теплоносителя со скоростью 2000-6000 град/мин и высокотемпературный обжиг при 1200-1350 С 2 . По этому способу повышение скоростей нагрева сопровождают снижением температуры в зоне обжига и увеличением коэффициента расхода воздуха в горне. Недостатками известного способа являются установление скоростей нагрева окатышей вне зависимости от их химсостава, в результате чего при обжиге окатышей из типов железорудных ко1 центратов готовая продукция имеет невысокую прочность при восстановлении (возможно ухудшение и других показаталей качества окатышей); отсутствие взаимосвязи между скороетью нагрева слоя и временем термообработки окатышей, в результате чего снижается производительность обжиговых машин и увеличивается удельный расход тепла на процесс; пригодность способа для обжига окатышей только при интенсивном режиме их нагрева, в результате чего способ невозможно использовать при скоростях нагрева 1/3-1/4 верхней части высоты слоя, равных 500-2000 град/мин. Цель изобретения - повышение проч ности окатышей при восстановлении и снижение удельного расхода топлива. Поставленная цель достигается тем что в способе, включающем их укладку на обжиговую конвейерную машину окатышей, слоем 300-600 мм, сушку с переменным направлением движения тепло Носителя, нагрев 1/3-1/4 частивысот Ьлоя со стороны продувки теплоносителя со скоростью 500-6000 град/мин и обжига при температуре 1200-1350°С, скорость нагрева устанавливают в соответствии с количеством минералов, преобладающих в шихте окатьппей; при 1-4-х-ЗООО-бООО град/мин,при 5-9-ти1500-3000 град/мин и - 5001500 град/мин, причем повышение скоростей нагрева с 500 до 2000 град/ми на каждые 500 град/мин время пребывания --окатышей в зоне сушки увеличивают с 12 мин на 5-7%, а в зоне подогрева с температурами 700-1200°С уменьшают, начиная с 4мин, на 30-35 при увели 1ении скоростей нагрева свы ше 2000 град/мин продолжительность сушки поддерживают постоянной и равной 13-16 мин, а время пребывания окатышей в зонах с температурой 1200 1350°С сокращают, начиная с 20 ьшн, на 7-12% при увеличении скорости на каждые 500 град/мин. Экспериментальное изучение особен ностей работы отечественных фабрик окомкования показал, что для получения обожженных окатышей с максимальной прочностью при восстановлении скорость нагрева верхних элементов слоя в интервале температур 500-1150 следует устанавливать в зависимости от вида железорудного концентрата. Опыты показали, что величина скороети нагрева окатышей в основном определяется количеством составлякяцих, преобладающих в шихте окатышей (здес следует учитывать только те составля щие, содержание которых в шихте превышает 0,25%). Указанное обстоятельство объясняется тем, что минералы имеют различную величину коэффициента линейного расширения, температуры плавления и т.п. Поэтому.для однород ных (по количеству составляющих шихты) окатышей скорость Нагрева может быть значительно выше, чем для окатышей из многокомпонентных шихт. По данному признаку все железорудные концентраты (шихты) и, изготовляемые из них окатыши подразделяются на три следующие группы: окатыши, содержащие от 1-го до 4-х, от 5-ти и свыше 10 компонентов отдельных составлякнцих, Для каждой группы скорость нагрева окатышей при юс обжиге, обеспечивающая максимальную прочность обожженных окатышей при восстановлении, примерно одинакова. При содержании компонентов в шихте окатышей 1-4 скорость их нагрева при обжиге должна накодиться в пределах 3000-6000 град/мин. Увеличение количества компонентов свы-ше 4 обусловливает необходимость сии-г жЭния скоростей ниже 3000 град/мин, так как в противном случае падает металлургическая прочность окатышей. В то,же время снижение скоростей нагрева ниже 3000 град/мин для данной группы окатышей нежелательно, так как приводит к понижению удельной производительности агрегата. Повышение скоростей нагрева свыше 6000 град/мин на серийном обжиговом оборудовании не представляется возможным. При содержании компонентов в шихте окатышей 5-9 скорость их нагрева при обжиге находится в пределах 15003000 град/мин. Увеличение количества компонентов свыше 9 обусловливает необходимость снижения скоростей нагрева ниже 1500 град/мин, как в противном случае падает металлургическая прочность окатышей. В то же врег мя снижение скоростей нагрева ниже 1500 град/мин нежелательно,так как приводит к снижению производительности агрегата. Повышение скоростей нагрева выше 3000 град/мин для данной группы окатышей приводит к уменьшению прочности обожженных окатышей при восстановлении и является недопустимым. При содержании компонентов в шихте окатышей 10-20 скорость их нагрева при обЖ15ге должна составлять 5001500 град/мин. Окатышей с большим содержанием компонентов в шихте практически не существует, что и огра-г ничило указанные выше пределы. Уменьшение скорости нагрева окатышей при их обжиге ниже 500 град/мин уже не улучшает качества готовой продукции, приводит к существенному понижению удельной производительности агрегата и является нежелательным. Повышение скоростей нагрева свыше 1500 град/мин для данной группы окатышей приводит к снижению прочности обожженных окатышей при восстановлении. Химический состав некоторых железорудных концентратов и оптимальная скорость нагрева изготовленных из них окатышей представлены в таблице. При обжиге офлюсованных окатышей количество оставляющих шихты для ряда ГОКов увеличивается на одну единицу., Увеличение скоростей нагрева окатышей позволяет существенно интенсифицировать процесс их термообработки Поэтому продолжительность пребывания окатышей в зонах подогрева и обжига, следует уменьшать. Вместе с тем высокие скорости нагрева предъявляют повышенные требования к степени завершения удаления влаги в зоне сушки и требуют увеличения времени пре бывания окатышей в этой зоне. Опытами установлено, что при скоростях на рева окатышей 500-2000 град/мин межд зонами сушки и обжига должна быть с циальная зона подогрева, а при скоростях свыше 2000 град/мин наличие зоны подогрева на обжиговой конвейер ной машине нежелательно, так как пр водит к снижению ее производительнос ти. В результате температурно-време ной режим обработки окатышей коррект руется следующим образом. При повышении скоростей нагрева с 500 до 2000 град/мин на каждые ;500 град/мин время пребывания окатыш в зоне сушки следует увеличивать с 12 мин на 5-.7%, а время пребывания окатышей в зоне подогрева с температурами 700-1200 С следует, начиная с 4 мин, уменьшать на 30-35%. Увеличение времени пребывания окатышей в зоне сушки менее чем на 5% (на каждые 500 град/мин) приводит к уменьшению степени удаления влаги из окатышей к концу ниже 95% и, как резуль тат, к их растрескиванию в последующих зонах. Увеличение времени пребывания окатышей в зоне сушки более че на 7% (на каждые 500 град/мин) уже не повышает эффективности сушки окатышей в зоне и поэтому нежелательно. Температура газа-теплоносителя в гор не зоны подогрева не должна быть ниже 700°С, так как в противном случае скорость нагрева окатышей падает ниже 500 град/мин и удельная производи тельность обжиговой машины уменьшается. При температуре газа-теплоносителя в горне зоны подогрева выше 900°С скорость нагрева окатышей Уве личивается свыше 2000 град/мин и зона подогрева исчезает. Уменьшение времени пребывания окатышей в зоне подогрева, начиная с 4 мин, менее чем на 30% (на каждые 500 град/мин) приводит к появлению в зоне подогрева участков слоя с одинаковой по длине машины температурой, т.е. част площади машины не используется и удельная производительность агрегата падает. Уменьшение времени пребывания окатышей в зоне подогрева более чем на 35% (на каждые 500 град/лтн) приводит к тому, что слой окатышей не успевает разогреваться до требуемых по технологии температур. Повышение скоростей нагрева слоя окатышей свыше 2000 град/мин следует сопровождать уменьшением времени пребывания окатышей в зонах с температурой 1200-1350 0, начиная с 20 мин, на 7-12% (на каждые 500 град/ мин). Уменьшение времени пребывания окатышей в этих зонах менее чем на 7% уже не улучшает качества готовой продукции, но обусловливает снижение удельной производительности обжигового оборудования. Уменьшение времени пребывания окатышей в зонах с температурами 1200-1350t более чем не 12% недопустимо, так как приводит к недообжигу окатышей. При скоростях нагрева свыше 2000 град/мин продолжительность сушки должна находиться в пределах 13-16 мин. Меньшая продолжительность сушки (менее 13 мин) приводит к снижению степени удаления влаги ниже 95%.Большая продолжительность сушки (более 16 мин)уже не повышает эффетивности сушки окатышей в зоне и поэтому нежелательна. Сущность изобретения заключается в интенсификации режимов нагрева и обжига окатышей и установлении оптимальных скоростей агрева слоя для каждого конкретного вида обжигового материала. Пример осуществления способа. Сырые железорудные окатыши загружают на обжиговую конвейерную машину и последовательно подвергают сушке, подогреву и обжигу. Например, на конвейерной машине обжигают офлюсо,ванные окатыши из концентрата Михай|ловского ГОКа. Эти окатыши, согласно Приведенной таблице (с учетом офлю-. сования, т,е. учелйчением содержания СаО в шихте), изготовляют из шихты, состоящей из трех основных составляющих, т.е. окатыши относятся к первой группе обрабатываемого сырья. При этом скорость их нагрева при обжиге должна составлять 4000 град/мин, т.е. превЕллает 2000 град/мин. Тогда температурно-временной режим термообработки таких окатышей будет следующим. Суммарная продолжительность двухступенчатой сушки должна быть равна 15 мин при температурах 250-600°С. После завершения сушки окатыши поступают в зону обжига с температурой газа-теплоносителя в горне 1.. Продолжительность пребывания окатышей в этой зоне составит 20+-тт п ,03-20 15,8 мин. Скорость нагрева верхнего слоя окйтышей устанавливают изменением перепада температур газа-теплоносителя в зонах сушки и бжига и времени пребывания об.жиговых ележек между этими зонами. Контроль тих величин производят по стационарым КИП. После обжига окатыши охлаж-ают и отправляют на склад готовой родукции. При обжиге окатышей другого типа, апример, из Качканарского концентрата, относящихся к 2-му типу обрабатываемого сырья (7 составляющих шихты), температурно-временной режим обжига будет таким. Суммарная продолжительность сушки составит 12+ уоо 0,06 ,2 мин(здесь 20GO град/мин) мин) оптимальная скорость нагрева окатышей из Качканарсиого концентрата) .. Продолжительность высокотемпературного обжига при температуре 1250с составит:20 мин. После обжига окатыши охлаждают. При обжиге окатышей, например, из Соколовско-Сарбайского концентрата, также относящихся ко 2-ому типу обрабатываемого сырья (7 составляющих ших ты) и имеющих оптимальную скорость нагрева 1500 град/мин, температурно ременной режим бужет следующим. Сум марная продолжительность сушки - 63.7Михайловский65,0 Северный65.8Центральный65,9 0,30 0,04 0,94 Лебединский 61,6 2,7 0,66 1,2 Качканарский 67,5 - - 0,12 Костамукшский 62,8 - - 3,8 Со кол ОБ с ко66,3 - - 1,1 Сарбайский Формула изобретения Способ получения железорудных окатышей, включающий их укладку на обжиговую конвейерную машину слоем 300-600 мм и сушку с переменным направлением движения теплоносителя нагрев 1/3-1/4 части высоты слоя со стороны продувки теплоносителя со скоростью 500-SOOO град/мин и обжиг при 1200-1350 С, отличающи с я тем, что, с целью повышения прочности окатышей при восстановлении и снижения удельного расхода топлива, скорость нагрева устанавливают в соответствии с количеством 0,21 0,25 0,13 12 . 0,06.12 13,5 мин. При скорости нагрева ниже 2000град/мин время пребывания окатышей в зоне подогрева составляет 4.О - , 1500-500 о 3.4 О 4 мин ( одна in U,J4,U- вакуум-камера). Затем окатыши поступают в зону обжига и охлаждгиот. Применение настоящего способа позволяет повысить производительность обжиговых машин на 7-9% и улучшить металлургические свойства обожженных окатышей.Вместе с тем,оптимизация температурно-временного режима обжига окатьвоей обеспечивает сокращение удельного расхода топлива на процесс на 6-11%. При таком улучшении параметров процесса экономический эффект составляет 160 тыс. руб. на 1 млн. т. окатышей. 5000 4000 0,35 0,35 2000 2000 8,0 0,3 0,3 5000 4000 7,75 0,15 2000 2000 6,78 - 0,6 4,9 1,36 0,96- 7 2000 2000 3000 2000 5,34 0,17 0,460,5 4 4,0 Нет След0,3 .1500 1500 3,94 1,340,35 6 минералов, преобладакицих в шихте окатышей:при 1-4-х - 3000-6.000 град/мин, при 5-9-ти - 1500-3000 град/мин « причем при повышении скоростей нагрева с 500 до 2000 град/мин на каждые 500 град/мин время пребывания окатышей в зоне сушки увеличивают с 12 мин на 5-7%, а в.зоне подогрева. с температурами 700-1200С уменьшают, начиная с 4 мин, на 30-35%, причем при увеличении скоростей нагрева свыше 2000 град/мин продолжительность сушки поддерживают постоянной и равной 13-16 мин, а время пребывания окатышей в зонах с температурой 12001350 С сокращают, начиная с 20 мин. 9 на 7-12% при увеличений скорости на каждые 500 град/мин. источники информации/ .принятые во внимание при экспертизе 87047010 1. Братчиков С.Г. и др. Теплотехника окускования железоруднохю сырья Металлургия, 1970. 2. Авторское свидетельство СССР , № 616310, кл. С 22 В 1/24, 1976.

Авторы

Даты

1981-10-07—Публикация

1980-01-14—Подача