Изобретение относится к металлургии, к стадии подготовки руды к пирометаллургическому переделу и может быть использовано на горнообоготительных, горнометаллургических и металлургических комбинатах.

В настоящее время практически все предприятия, осуществляющие металлургический передел, используют окомкованное металлургическое сырье в виде куска, агломерата, брикета, окатышей. Окомкованное металлургическое сырье позволяет создавать компактно-прерывистую структуру плавильной шихты, которая обеспечивает оптимальные условия для ее нагрева и плавления, дегазации и всплытия шлака, равномерного распределения по объему всех ингредиентов шихты и микропримесей, избегая образования настылей и более лучшего отхода вредных примесей в шлак.

В зависимости от способа металлургического передела к тому или иному виду окомкованного сырья сложились определенные требования по его составу, механическим свойствам и весо-габаритным параметрам отдельного комка. Однако, учитывая тот факт, что в современных условиях более 80% черного металла получают доменным переделом, то наиболее потребляемым окомкованным сырьем является кусковая богатая железная руда и агломерат, полученный из более бедной железной руды.

Ввиду истощения запасов и ресурсов богатых железных руд, которые в металлургическом переделе использовались преимущественно в виде куска, большее внимание стало уделяться вопросу получения качественного комка в виде агломерата, брикета, окатышей из концентратов более бедных железных руд.

Известен способ получения агломератов на агломератных машинах чашевого и конвейерного типов (Металлургия чугуна / Под ред. Ю.С.Юсфина. - М.: ИКЦ «Академкнига», 2004 - с.131-148). На чашевой машине периодического действия агломерация железорудного сырья происходит в одном реакционном объеме - чаше в течение 8-12 минут, что при площади спекания 700 м2 обеспечивает суточную производительность 35 тыс т/сут. Ввиду того, что почти половина рабочего времени при эксплуатации чашевой агломерационной машины уходит на загрузку чаш шихтой, зажигание и выгрузку готового агломерата, то от этой машины металлурги отказались (только 3% мирового объема агломерата получается на машинах такого типа). Остальной объем агломерата получается сейчас на конвейерных агломерационных машинах непрерывного действия, процесс агломерации на которых происходит в нескольких реакционных объемах, представляющих собой замкнутую цепь движущихся спекательных тележек-паллет. Удельная производительность конвейерных агломерационных машин достигает значений 1,3-1,9 т/(м2.ч).

Основным недостатком способа агломерации является низкая прочность получаемых агломератов - количество мелочи в скипах (фракция <5 мм) достигает 25% при лучшем значении барабанного показателя прочности 75%.

Известен способ окомкования тонких железорудных концентратов путем изготовления железорудных окатышей (Металлургия чугуна / Под рез. Ю.С.Юсфина. - М.: ИКЦ «Академкнига», 2004, - с.184-215). В настоящее время мировое производство окатышей превышает 300 млн т/год. Большая часть окатышей производится в два этапа: сначала получают сырые окатыши, а затем - упрочненные окатыши. Сырые окатышей формируется в барабанных или тарельчатых окомкователях при окатывании тонкодисперсного железорудного материала, увлажненного до определенной степени. Более 99% упрочненных окатышей получают путем высокотемпературной обработки в обжиговых агрегатах: шахтных печах; конвейерных машинах и комбинированных установках. Производительность таких машин, например, конвейерной обжиговой машины достигает 0,85 т/(м2.ч).

Основным преимуществом окатышей является их прочность в холодном состоянии, позволяющая транспортировать окатыши на большие расстояния, обеспечивая содержание мелочи (<5 мм) в окатышах при отгрузке 3,66%. Недостатком данного способа окомкования следует признать меньшую на 25% удельную производительность по сравнением с агломерацией.

Известен способ переработки минерального сырья по патенту РФ №2402499, основанный на обжиге известняка, железной руды и угля, взятых в пропорции 4:3:1, с получением двух товарных продуктов - цементного клинкера и железорудного концентрата, которые при необходимости компактируются (железорудный концентрат, например, в брикеты или окатыши).

При этом железорудный материал для компактирования (окомкования) извлекается из получаемых после обжига клинкерно-рудных спеков посредством двух технологических операций - измельчения спеков и магнитной сепарации измельченного материала, а окомкование отсепарированного железорудного концентрата требует дополнительных затрат на упрочнение комка (энергетических и/или материальных).

Реализация способа по патенту №2402499 на вращающейся трубной печи для обжига портландцементного клинкера позволяет обеспечить получение до 780 тыс т/год окомкованного металлургического сырья при производительности печи в 1,28 млн т/год по клинкеру.

Технический результат от применения предполагаемого изобретения - повышение энергоэффективности процесса окомкования металлургического сырья при обеспечении стабильной прочности окомкованного металлургического сырья.

Технический результат достигается следующим образом. Шихта, составленная в определенной пропорции из подготовленных основных ингредиентов - железорудного, известнякового, угольного, обжигаются в одном реакционном объеме. В процессе обжига выполняют операции восстановления, связывания и компактирования продуктов термохимических реакций между ингредиентами шихты в окомкованное металлургическое сырье - железорудные спеки - аналоги агломератов.

По первому варианту получения окомкованного металлургического сырья шихта для обжига в качестве основных ингредиентов содержит в весовых пропорциях 3:1:1, соответственно, железную руду, известняк и уголь. Восстановление, связывание и компактирование продуктов обжига шихты в проплавленные металлизованные спеки происходит одновременно в одном реакционном объеме обжигового устройства. Полученные спеки охлаждают, дробят, вводят в дробленый продукт при необходимости корректирующие добавки и измельчают до требуемой тонины. Из полученного размола, содержащего железорудный концентрат и цементный клинкер, производят металлизованные до степени металлизации 45-61% железорудные окатыши, упрочняемые безобжиговым путем: посредством паротепловой обработки в автоклаве или длительной холодной выдержкой в естественных условиях.

По второму варианту получения окомкованного металлургического сырья обжигаемая шихта содержит основные ингредиенты - железную руду, известняк и уголь - в весовых пропорциях 14:3:1.

Полученные железорудные спеки охлаждают и дробят.

От полученной дробленной массы спеков отделяют мелочь, из состава которой отбирают хорошо окатываемые частицы - затравки, а оставшуюся мелочь размалывают до определенной тонины.

Затем из полученного размола, используя отобранные затравки, получают окатыши, упрочняемые без высокотемпературного спекания частиц. При этом окомкование металлургического сырья - железорудных спеков и окатышей дополнительно обеспечивается связующими свойствами цементного клинкера, получаемого в реакционном объеме.

Более подробно предлагаемый способ описывается ниже.

Данное техническое решение базируется на методологической общности обжиговых процессов получения металлургического и строительного полупродуктов, например, железорудных концентратов, агломератов, окатышей и цементного клинкера. Фактически, на практике, в металлургическом и цементном переделе используются одни и те же основные ингредиенты обжигаемой шихты, процесс обжига проходит в одном и том же диапазоне температур и на близком, конструктивно и функционально, технологическом оборудовании.

Изменяя на входе в реакционный объем пропорции между основными ингредиентами обжигаемой шихты, например, железорудным, извястняковым и угольным ингредиентами, на выходе из реакционного объема обжиговой установки можно регулировать качественными и количественными характеристиками металлургического и/или строительного полупродуктов.

Так, в упомянутом выше патенте РФ №2402499 использование соотношения основных ингредиентов обжигаемой шихты известняка, железной руды, угля, равное 4:3:1, позволяет на выходе вращающейся трубной обжиговой печи получать на каждую тонну портландцементного клинкера до 800 кг железорудного концентрата.

По патенту Великобритании №1386790 клинкер быстротвердеющего портландцемента получают из сырьевой смеси 20-35% Al2O; 7,2-15,5% SiO2; 52-65% CaO; 1.3-2.6% F и менее 3% Fe2O3. Известен также способ изготовления быстротвердеющего портландцемента по патенту РФ №2304562 путем обжига до спекания цементной сырьевой смеси карбонатного, алюмосиликатного и железистого ингредиентов.

Известны способы получения восстановленного железорудного металлургического сырья (патенты РФ №2303071 и №2303372) с использованием угольного восстановителя.

В России на агломерационных фабриках черной металлургии средний состав аглошихты характеризуется соотношением основных ингредиентов - железистого, известнякового, угольного, равным 16:3:1 (Ю.С.Юсфин, 2004).

Перечисленные и многочисленные другие практические примеры ускоренного упрочнения материалов за счет ввода в их состав тонкодисперсных железистых или известняковых (известковых) систем создают предпосылки для регулирования прочностных свойств материалов за счет одновременного ввода в состав материалов комбинации гидрофильных тонкодисперсных упрочнителей, получаемых, например, из железорудных и клинкерных минералов. А, если удастся организовать их получение и ввод в состав целевого материала в едином технологическом процессе производства этого материала, то данное решение будет достаточно конкурентноспособным за счет очевидной эффективности такого производства (экономии времени, энергетических и материальных затрат). Эти преимущества могут быть применены к проблеме улучшения качества окомкованного металлургического сырья.

Получение железорудных окатышей

Технологическая схема получения окатышей комбинирует два этапа формирования окатышей путем окомкования влажной шихты в специальных аппаратах - барабанных и чашевых (тарельчатых) окомкователях и упрочнения гранул обжиговым или безобжиговым способом для придания окатышам прочности, необходимой для хранения, транспортировки к доменным цехам и проплавки их в печах.

Полученная после размола спека шихта, представляет тонкоизмельченную смесь железорудного и портландклинкерного материалов, которая является гидрофильной дисперсной системой, характеризующаяся интенсивным взаимодействием с водой и термодинамическим стремлением к окомкованию. Поэтому сырые окатышей формируется при окатывании смеси материалов, увлажненной до определенной степени, с оптимальным значением для каждого конкретного вида шихты величиной поверхности частиц (при нижнем уровне 1300-1500 см2/г).

Окомкование в барабанных окомкователях диаметра 3×14 м характеризуется стабильностью и высокой (до 100 т/ч) производительностью, а в чашевых - получением более равномерных по крупности окатышей при производительности до 90 т/ч при диаметре тарели 5-7 м. Механическая прочность сырых окатышей характеризуется сопротивлением раздавливанию одного окатыша 45-55 Н для окатышей диметром 25 мм и 9 Н для окатышей диаметром 9,5 мм и выдерживанием без разрушения не менее 15 сбрасываний с высоты 300 мм.

Тепловое упрочение окатышей

Предлагаемый способ упрочнения окатышей аналогичен автоклавному упрочнению силикатных кирпичей. Упрочнение материала происходит за счет образования цементационной связки в виде геля, состоящего из оксидов кальция, магния, кремния и частично железа.

Преобладающими минералами связки является гидросиликаты кальция, образуемые в результате 3-6 часовой выдержки окатышей в автоклаве при температуре 210-220°С и давлении пара 0,8-1,2 МП.

Причем тепло для пропаривания окатышей берется от отходящих при обжиге шихты газов и нагретого воздуха после охлаждения спеков, потоки которых имеют температуру 500-800°С. Это существенно сокращает издержки автоклавного упрочнения окатышей, прочность на сжатие которых может достигать значений 900-1500 Н/окатыш.

Холодное упрочнение окатышей

Данный способ упрочнения окатышей основан на цементной связке, в качестве которой используется портландцементный клинкер. Упрочнение окатышей происходит в результате реакций гидратации основных клинкерных минералов, образованных при обжиге шихты, - алита (Ca3SiO5), пятикальциевого триалюмината (Ca5Al6O14), четырехкальциевого алюмоферрита (Ca4Fe2Al2O10) и других. Благодаря этим реакциям в окатышах в течение 22-26 суток выдержки образуется связка сложного состава, подобная получаемой при автоклавной обработке, что способствует получению прочности на сжатие 1100-1700 Н/окатыш.

Таким образом, за счет дополнительного связующего действия клинкерных минералов, полученных при обжиге шихты заданного состава, при безобжиговом упрочнении окатышей могут быть достигнуты показатели прочности (≥1500 Н/окатыш) обжигового упрочнения с расходом условного топлива 34 кг на 1 т окатышей.

В соответствии с показателем современного доменного производства (Ю.С.Юсфин, 2004, с.261) расход агломерата на 1 т выпущенного чугуна составляет 720-1480 кг, а расход окатышей на 1 т выпущенного чугуна 100-770 кг. Эти показатели обозначают возможные диапазоны соотношений выпуска этих видов окомкованного металлургического сырья:

агломерат/окатыши = от 1:1 до 15:1, при среднем соотношении 3:1. Учитывая этот фактор, второй вариант предлагаемого способа, использующий в обжигаемой шихте соотношение весов железной руды, известняка и угля 14:3:1, позволяет получать сбалансированное соотношение железорудных спеков - аналогов агломерата и окатышей. Это достигается тем, что полученные в реакционном объеме обжигового устройства железорудные спеки охлаждают, дробят, разделяют на крупную фракцию 5-45 мм и мелкую фракцию <5 мм, которую затем рассеивают на три класса частиц 4-5 мм; 1-3 мм и <1 мм. Частицы первого и третьего классов размалывают до тонины <0,07 мм, вводят в размол при необходимости корректирующие добавки, и из полученного размола производят окатыши характерного размера 14-15 мм, используя частицы второго класса в качестве затравок. В данном способе окомкавание как спеков, так и окатышей происходит за счет действия продуктов обжига как железной руды, так и известняка.

Полученное окомкованное сырье может поставляться в доменный цех раздельно или вместе. Посредством регулирования соотношения компонентов окомкованного металлургического сырья - спеков и окатышей, смешанных в общем объеме выпускаемой продукции, можно управлять холодной и горячей прочностью окомкованного металлургического сырья, а также его восстановимостью при плавке.

Способ осуществляется следующим образом. Состав шихты и режим процесса обжига шихты базируется на особенностях вещественного и энергетического балансов термохимических реакций между основными ингредиентами шихты.

При обжиге шихты основные ингредиенты сырьевой смеси претерпевают следующие преобразования.

Руда: поведение основных железонесущих минералов определяется эндоэффектами дегидратации и диссоциации. Гетит FeOOH при нагревании до 300-420°С переходит в гематит Fe2O3 с выделением воды. Гидрогетит FeOOH·nH2O при нагревании до 50-200°С переходит в гетит с выделением воды, а при дальнейшем нагреве до 380-410°С переходит в гематит Fe2O3 с выделением воды. Сидерит FeCO3 при нагревании до 420-500°С диссоциирует на FeO и Fe3O4 с образованием диоксида углерода CO2. При температуре более 600°С идут процессы омагничивания руды (Fe2O3→Fe3O4) и восстановления железа.

Известняк: при сушке карбонатного сырья, нагреве до 200°С - удаляется внешняя влага, при нагреве до 900°С - выгорают органические примеси, при нагреве до 1300°С протекает термическая диссоциация (декарбонизация): CaCO2→CaO+CO2.

Уголь: состав - углерод C - 65,2%; водород H - 4,7%; кислород O - 27,5%, при нагреве до 140°С освобождается от влаги, в диапазоне температур 140-250°С окисляется с образованием твердого углерода.

В соответствии с особенностями вещественного и энергетического балансов термохимических реакций между рудой, известняком, углем и продуктами их термопреобразований в процессе совместного обжига в объеме обжиговой печи будет наблюдаться синергизм реакций клинкерообразования и образования магнитного концентрата железной руды. В реакционном пространстве будут проходить следующие реакции.

Рудовосстановительные процессы определятся термодинамикой и кинетикой восстановления окислов железа в системах Fe-C-O и Fe-H-O. В качестве восстановителей используются: твердый углерод в золе бурого угля; оксид углерода в газах горения; водород, получаемый при разложении паров воды; метан в зоне поджига печи. Наиболее эффективно идет комбинированное восстановление с использованием одновременно водорода и твердого углерода. Скорость адсорбции и десорбции водорода на поверхности рудных частиц и углеродистого восстановителя в 5-8 раз выше, чем оксида углерода. При этом твердый углерод является регенератором водорода из образующихся при восстановлении молекул воды по реакции H2O+C=H2+CO(CO2). В итоге скорость реакции восстановления железа резко возрастает за счет максимальной восстановительной способности таких углеродистых восстановителей, как торф и бурые угли, содержащих большое количество летучих.

Процесс разложения известняка, идущий при температуре 1230°С по реакции CaCO3=CaO+CO2, обеспечивает получение магнитного окисла железа по реакциям 3Fe2O3+C=2Fe3O4+CO и 3Fe2O3+2H=2Fe3O4+H2O, идущим наиболее эффективно в диапазоне температур 760-960°С.

Термическая диссоциация гематита идет по реакции 6Fe2O3=4Fe3O4+O2. Взаимодействие твердого углерода с окислами железа осуществляется через газовую фазу по схеме: CO2+C=2CO; FeO+CO=Fe+CO2.

При содержании углерода в шихте 15-25% восстановление магнетита и вюсита в зоне горения углерода происходит по реакциям: Fe3O4+CO=3FeO+CO2; FeO+CO=Fe+CO2.

Прямое восстановление вблизи горящих частиц углерода идет по реакциям: Fe3O4+CO=3FeO+CO2; CO2+C=2CO; FeO+C=Fe+CO.

С учетом синергизма действия всех восстановителей и парциального их вклада в магнетизирующий обжиг железной руды и восстановление металла можно обобщить все термохимические реакции в следующую схему:

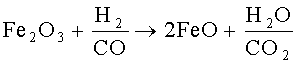

;

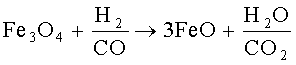

;

2FeO+2Fe2O3→2Fe3O4;

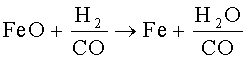

;

;

.

.

При этом необходимо иметь ввиду, что в диапазоне температуры эффективного восстановления 650-960°С каждый из восстановителей проявляет свои свойства максимальным образом на смежных интервалах температур в этом диапазоне, повышая надежность процесса, а превалирующий вклад в процесс обеспечивает твердый углерод и водород.

Ингредиенты сырьевой смеси поступают на узел подготовки сырьевой массы после подбора нескольких основных ингредиентов, обладающих комплиментарными физико-химическими свойствами. Подготовленная шихта поступает в печь обжига. Режим процесса обжига шихты базируется на особенностях вещественного и энергетического балансов термохимических реакций между основными ингредиентами шихты и продуктами этих реакций. Обожженный продукт после печи обжига подается в узел подготовки продуктов.

Узел подготовки сырьевой массы в случае трех основных ингредиентов шихты может состоять из трех линеек дробильно-измельчительного и накопительно-дозирующего оборудования, одного смесителя и подавателя-загрузчика Линейка для известняка может состоять: из щековой дробилки типа ЩКД-8 или типа №21 (Германия), молотковой типа СМД-97А или конусной дробилок - на второй стадии дробления; мельницы «Аэрофол» или трубной мельницы типа МШТ ⌀ 3,2×15 м; вертикального силоса-накопителя; дозатора-питателя типа ДТ-25.

Линейка для угля может содержать: дробилку молотковую типа СМ-170-Б; мельницу универсальную сепараторную ⌀ 3,2×6,5 м; вертикальный силос и питатель типа ДТ-25.

Линейка для железной руды может содержать: для первой стадии дробления - щековую дробилку ЩКД-8 или №21; для второй стадии дробления - конусную дробилку СМД-97А; мельницу «Аэрофол» или трубную мельницу МШТ ⌀ 3,2×15 м; вертикальный силос и дозатор-питатель ДТ-25.

Смешивание подготовленных ингредиентов осуществляется на усреднительном складе сырья и добавок, а подача шихты в обжиговую печь может производиться питателем типа АРПШ-7А.

Печь обжига шихты содержит зоны: сушки, подготовки, термических реакций, восстановления, охлаждения. По конструктивному выполнению печь может быть шахтной, вращающейся трубной, с вращающимся подом или другого типа.

Узел подготовки продуктов из обожженной шихты содержит выдачное устройство, валковую дробилку, валковый измельчитель.

В составе этого узла могут быть применены валковые дробилки типа ДДЗ-1500×1200 и Д4Г-950×800; валковые измельчители фирм KHD, Ecoplex, Polycom или пресс-валки фирмы Krupp-Polysius (Германия).

Окомкование металлургического сырья может быть произведено на серийно выпускаемых (например, ООО «ОрскМетМаш») окомковителях: барабаном типа ОБ-2,8*8 или чашевого гранулятора с диаметром чаши 5500 мм.

Технический результат реализации предлагаемого способа окомкования металлургического сырья выражается в повышении экономических и технических показателей получаемого комка за счет: однократного высокотемпературного воздействия на материалы; включения в состав шихты в определенном соотношении с основными ингредиентами известнякового/известкового компонента, продукты обжига которого обеспечивают дополнительное связывание материалов в комке; включение в состав шихты в определенном соотношении с основными ингредиентами углеродосодержащего компонента (угля, кокса, полукокса), обеспечивающего металлизацию железной руды; одновременного проведения всех процессов восстановления, связывания и компактирования продуктов обжига; безобжигового упрочнения окатышей; регулирования соотношения спеков и окатышей, смешанных в общем объеме выкускаемой продукции.

Повышение технических показателей заключается в улучшении энергоэффективности процесса окомкования при обеспечении стабильной прочности окомкованного металлургического сырья как при хранении и транспортировки комка, так и при его плавке в доменной печи. Холодная прочность комка близка к холодной прочности обожженного окатыша, а горячая прочность приближается к горячей прочности агломерата, полученного традиционным путем на конвейерной агломерационной машине (по результатам собственных лабораторных опытов).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОБЕСФОСФОРЕННОГО КОНЦЕНТРАТА ООЛИТОВЫХ ЖЕЛЕЗНЫХ РУД | 2011 |

|

RU2449031C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЧЕРНОГО МЕТАЛЛА | 2012 |

|

RU2492246C2 |

| СПОСОБ ПЕРЕРАБОТКИ МИНЕРАЛЬНОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 2008 |

|

RU2402499C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ ДЛЯ ДОМЕННОГО ПРОИЗВОДСТВА | 1992 |

|

RU2009222C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗОРУДНЫХ ОКАТЫШЕЙ | 2023 |

|

RU2820429C1 |

| Способ производства окускованного материала из тонкоизмельченных концентратов | 1982 |

|

SU1100325A1 |

| Способ получения железа из оолитов бурожелезняковой руды и устройство для его реализации | 2020 |

|

RU2743132C2 |

| Способ производства железорудных окатышей | 1978 |

|

SU863688A1 |

| СПОСОБ ОКУСКОВАНИЯ МЕТАЛЛУРГИЧЕСКОГО СЫРЬЯ | 1992 |

|

RU2016100C1 |

| СПОСОБ ЗАЩИТЫ КОЛОСНИКОВОГО ПОЛЯ С ПОМОЩЬЮ ПОСТЕЛИ ИЗ БРИКЕТОВ И ЕГО ПРИМЕНЕНИЕ В КОНВЕЙЕРНОЙ ОБЖИГОВОЙ ИЛИ АГЛОМЕРАЦИОННОЙ МАШИНЕ | 2023 |

|

RU2824512C1 |

Способ получения окомкованного металлургического сырья включает подготовку шихты, содержащей в качестве основных ингредиентов железную руду, известняк и уголь, посредством обжигового восстановления железной руды, связывания восстановленной железной руды и компактирования продуктов обжига. Шихта содержит железную руду, известняк и уголь в весовых пропорциях 3:1:1 или 14:3:1, при этом проводят восстановление, связывание и компактирование продуктов обжига в проправленные металлизованные спеки одновременно в одном реакционном объеме, причем полученные спеки охлаждают, дробят, вводят в дробленный продукт при необходимости корректирующие добавки и измельчают, а из полученного размола, содержащего железорудный концентрат и цементный клинкер, производят железорудные окатыши, металлизованные до степени металлизации 45-61%, которые упрочняют безобжиговым путем. Обеспечивается повышение энергоэффективности процесса и стабильная прочность сырья.

1. Способ получения окомкованного металлургического сырья, включающий подготовку шихты, содержащей в качестве основных ингредиентов железную руду, известняк и уголь, посредством обжигового восстановления железной руды, связывания восстановленной железной руды и компактирования продуктов обжига, отличающийся тем, что шихта содержит железную руду, известняк и уголь в весовых пропорциях 3:1:1, при этом проводят восстановление, связывание и компактирование продуктов обжига в проправленные металлизованные спеки одновременно в одном реакционном объеме, причем полученные спеки охлаждают, дробят, вводят в дробленый продукт при необходимости корректирующие добавки и измельчают, а из полученного размола, содержащего железорудный концентрат и цементный клинкер, производят железорудные окатыши, металлизованные до степени металлизации 45-61%, которые упрочняют безобжиговым путем.

2. Способ по п.1, отличающийся тем, что металлизованные окатыши упрочняют посредством автоклавирования с использованием тепла отходящих при обжиге шихты газов и нагретого воздуха после охлаждения спеков в течение 3-6-часовой выдержки в автоклаве при температуре 210-220°С и давлении пара 0,8-1,2 МПа.

3. Способ по п.1, отличающийся тем, что металлизованные окатыши упрочняют холодным путем в течение 22-26 суток в результате реакций гидратации основных минералов портландцементного клинкера - алита (Ca3SiO5), пятикальциевого триалюмината (Ca5Al6O10), четырехкальциевого алюмоферрита (Ca4Fe2Al2O10) и других, при этом окатыши укладывают на поверхность в один слой и выдерживают при положительных температурах окружающего воздуха.

4. Способ получения окомкованного металлургического сырья, включающий подготовку шихты, содержащей в качестве основных ингредиентов железную руду, известняк и уголь, посредством обжигового восстановления железной руды, связывания восстановленной железной руды и компактирования продуктов обжига, отличающийся тем, что шихта содержит железную руду, известняк и уголь в весовых пропорциях 14:3:1, при этом проводят восстановление, связывание и компактирование продуктов обжига в железорудные спеки одновременно в одном реакционном объеме, причем полученные спеки охлаждают, дробят, разделяют на крупную фракцию 5-45 мм и мелкую фракцию <5 мм, которую рассеивают на первый класс частиц размером 4-5 мм, на второй класс частиц размером 1-3 мм и на третий класс частиц размером <1 мм, причем частицы первого и третьего классов размалывают до тонины <0,07 мм, вводят в размол при необходимости корректирующие добавки и из полученного размола производят железорудные окатыши размером 14-15 мм, используя частицы второго класса в качестве затравок, при этом компактирование железорудных спеков и окатышей дополнительно обеспечивают за счет связующих свойств портландцементного клинкера, а посредством регулирования соотношения железорудных спеков и окатышей в общем объеме управляют холодной и горячей прочностью, а также восстановимостью металлургического сырья.

| СПОСОБ ПЕРЕРАБОТКИ МИНЕРАЛЬНОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 2008 |

|

RU2402499C2 |

| Способ получения окатышей | 1976 |

|

SU595407A1 |

| Способ подготовки шихты при окусковании тонкоизмельченных материалов | 1987 |

|

SU1560588A1 |

| СПОСОБ ПОДГОТОВКИ ЖЕЛЕЗОРУДНОЙ ШИХТЫ К ОКУСКОВАНИЮ | 2005 |

|

RU2301273C1 |

| Металлургия чугуна./ Под ред | |||

| Ю.С.ЮСФИНА | |||

| - М.: ИКЦ «Академкнига», 2004, с.131-148, 184-215. | |||

Авторы

Даты

2012-08-10—Публикация

2011-03-09—Подача