(54) СПОСОБА ОБЖИГА ЖЕЛЕЗОРУДНЫХ ОКАТЫШЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки окатышей из окисленных концентратов | 1981 |

|

SU971900A1 |

| Способ получения неокисленных окатышей из магнетита | 1980 |

|

SU981373A1 |

| Способ получения окисленных окатышей | 1976 |

|

SU670626A1 |

| Способ обжига железорудных окатышей | 1989 |

|

SU1775484A2 |

| СПОСОБ ПОЛУЧЕНИЯ ОКОМКОВАННОГО МЕТАЛЛУРГИЧЕСКОГО СЫРЬЯ | 2011 |

|

RU2458158C2 |

| Способ получения металлизованного окускованного сырья | 1986 |

|

SU1468918A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗОРУДНЫХ ОКАТЫШЕЙ | 1991 |

|

RU1788766C |

| Способ обжига окатышей | 1989 |

|

SU1656001A1 |

| Способ термообработки железорудных окатышей | 1985 |

|

SU1341231A2 |

| Способ получения окатышей | 1977 |

|

SU662606A1 |

I

Изобретение относится к подготовке металлургического сырья в черной металлургии, в частности к производству железорудных окатышей.

Известен способ обжига железорудных окатышей, включающий сушку, подогрев, высокотемпературный обжиг при . 1200- 1300°С и содержании кислорода в газовой фазе до 18% и охлаждение. По этому способу предусматривается максимально возможное окисление магнетита и получение окатышей преимущественно с гематитовой структурой 1.

Недостатки указанного способа состоят в получении окатышей с недостаточно высокой прочностью, при восстановлении, что приводит к их разрушению в доменной печи, повышенном расходе тепла на процесс, вследствие отсутствия оптимизации его температурного режима, а также в отсутствии возможности получения окатышей с повышенным содержанием в них FeO..

Наиболее близким к предлагаемому по технической сущности является способ обжига железорудных окатышей, включающий сушку, подогрев, высокотемпературный обжиг при 1300-1380°С и содержанием кислорода в газовой фазе 6-8°/о и охлаждение, при этом обжиг окатышей при 1300 -1380°С осуществляется в течение мин, а последующая выдержка слоя - в течение 3- 7 мин при меньших температурах 2.

Недостатки известного способа заключаются в том, что получение окатышей с низким содержанием FeO (порядка 1,5- 3,0%) существенно понижает их прочность при восстановлении, чрезмерно высокая продолжительность (2-3 мин) выдержки

слоя окатышей при высоких температурах увеличивает расход тепла на процесс; выдержка слоя окатышей при температурах 1150-1220°С приводит к дальнейшему снижению содержания FeO в готовой продукции и, следовательно, к снижению ее качества. Кроме того, невозможно протекание диссоциации гематита в процесса обжига.

Цель изобретения - диссоциация гематита до 30-60% (абс.) на глубину 1/3- 1/2 радиуса окатыша и улучшение качества готовой продукции.

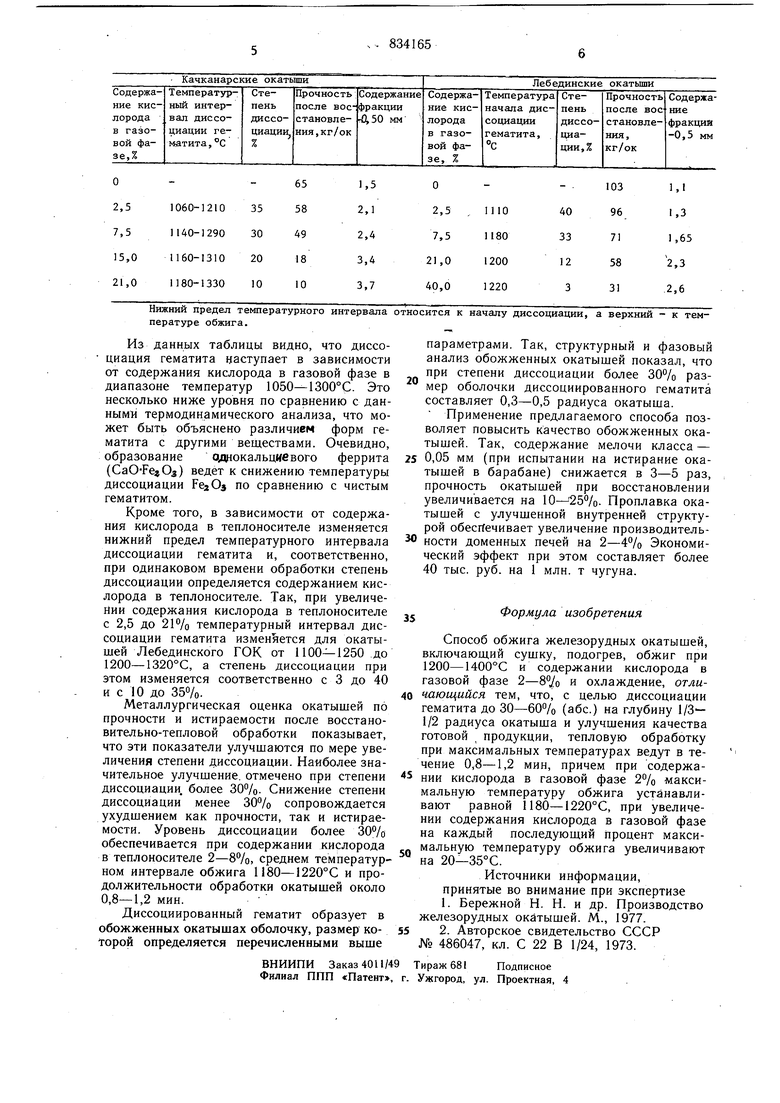

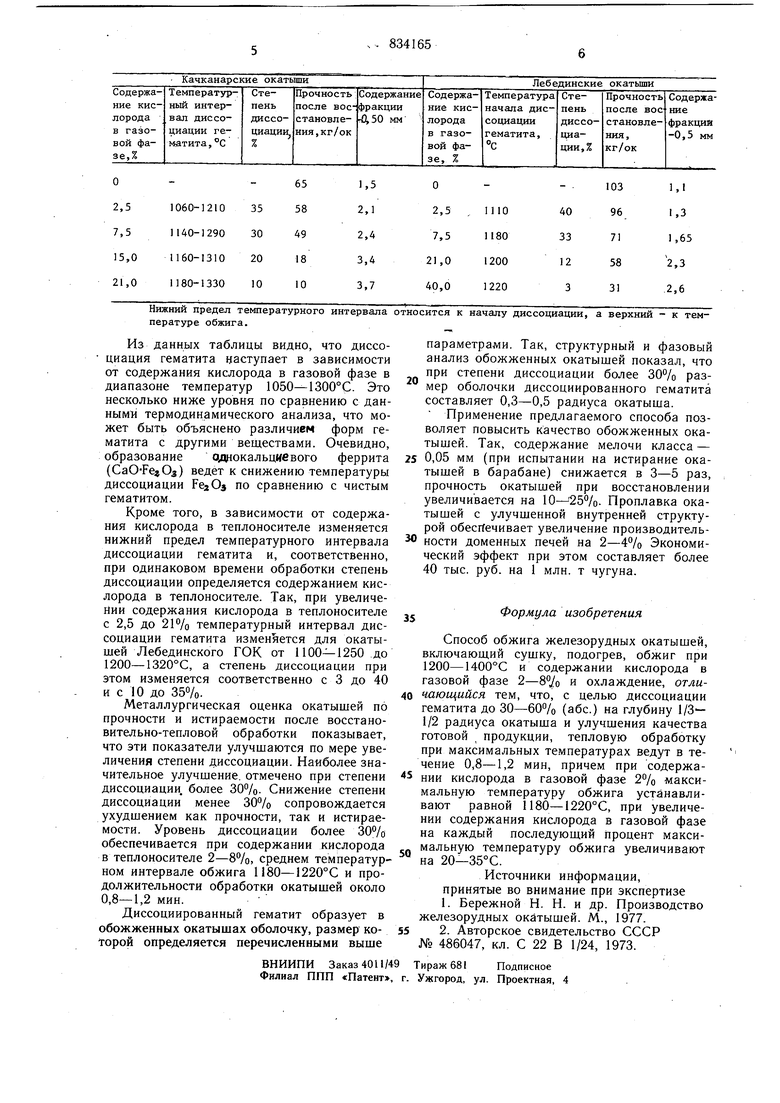

Поставленная цель достигается тем, что тепловую обработку при максимальных температурах ведут в течение 0,8-1,2 мин. причем при содержании кислорода в газовой фазе 2% максимальную температуру обжига устанавливают равной 1180-1220, при увеличении содержания кислорода в газовой фазе на каждый последующий процент максимальную температуру обжига увеличивают на 20-35 С. Проплавка железорудных окатышей в доменной печи оказывается наиболее эффективной при диссоциации гематита окатышей в поверхностной слое. В этом случае существенно уменьшается вынос пыли с колошниковыми газами и снижается расход кокса на процесс. Особенно эффективной является проплавка окатышей при диссо циации в них гематита до 30-60% (абс) на глубину 1/3-1/2 их радиуса. Такие окатыши при восстановлении практически не разрушаются и обеспечивают минимальные потери металла в процессе доменного передела. Однако получение таких окатышей по существующей в настоящее время технологии не представляется возможным, так как длительная выдержка окатышей при температурах 900-1200°С приводит к их глубокому окислению (содержание FeO в окатышах минимально). Для осуществления диссоциируюшего обжига окатышей температурный режим обжига следует задавать в зависимости от содержания кислорода в газе теплоносителя. При этом обработку окатышей при максимальных температурах (температурах диссоциации гематита) следует производить в течение 0,8-1,2 мин. При меньшем времени обжига (менее 0,8 мин) механическая прочность обожженных окатышей является недостаточной и они разрушаются при транспортировке и последующем переделе. Большее время обжига (более 1,2 мин) также нежелательно, так как не улучшая качества готовой продукции, это приводит к увеличению удельного расхода топлива. При содержании кислорода в газовой фазе зоны обжига 2% максимальную температуру обжига следует устанавливать в пределах 1180-1220°С. При меньшей температуре (менее 1180С) обожженные окатыши имеют недостаточную механическую прочность. При большей температуре (более 1220°С) качество готовой продукции не улучшается, а расход топлива на процесс увеличивается. При увеличении содержания кислорода в газовой фазе температуру обжига следует увеличивать для осуществления эффективного процесса диссоциации гематита. Причем на каждый последующий про цент приращения содержания кислорода в газовой (начиная с 2°/о} максимальную температуру обжига следует увеличивать на 20-35°С. При меньшем увеличении температуры (менее чем на 20°С) снижается содержание FeO в готовой продукции и качество окатышей ухудшается. При большем увеличении температуры (более чем на 35°С) степень диссоциации уже не возрастает, а расход топлива на процесс увеличивается. Сущность изобретения заключается в оптимизации температурно-временного режима обжига окатыщей для конкретного химсостава газового теплоносителя, просасываемого через слой в зоне термообработки Пример. Сырые железорудные окатыши загружают на обжиговую машину и последовательно подвергают сушке, подогреву и высокотемпературному обжигу. В качестве газового теплоносителя в зоне обжига с максимальными температурами используют рециркулируемые из остальных технологических зон отходящие газы. Посредством отбора пробы рециркулируемого газа и его последующего анализа устанавливают содержание кислорода в газе. Например, при содержании кислорода в газе-теплоносителе 5% максимальная температура составляет .(5-2) 1282 Эту температуру устанавливают в зоне обжига посредством регулировки соотношения газ-воздух и контролируют по стационарной термопаре. Время нахождения окатыщей при такой температуре устанавливают равным 1 мин посредством регулировки скорости движения обжиговых тележек и контролируют по стационарному прибору -датчику скорости движения обжиговой машины. При изменении содержания кислорода в газовой фазе (например, уменьшение на 1%) температуру в горне уменьшают на 20- 35°С. После высокотемпературного обжига окатыши охлаждают и отправляют на склад готовой продукции. Проведены опыты на лабораторных стендах Всесоюзного НИИ металлургической теплотехники. Неизотермический обжиг (со скоростью 80°С/мин) проводят на установке, предназначенной для нагрева навески окатыщей (30-35 шт.) с периодическим контролем процесса окисления химическим анализом. Атмосферу среды регулируют путе.м изменения расходов кислорода, воздуха, аргона и углекислоты и устанавливают ее по содержанию кислорода, равному 0; 2,5; 7,5; 15,0; 21 и 40%. После нагрева навески до заданных температур и выдержки при них В течение 1 мин ее охлаждают в атмосфере аргона со скоростью 40-60°С/мин. Скорость фильтрации газа во всех опытах составляет не менеЬ 0,10 м/с. Исследуют окатыши размером 12-14 мм, изготовленные из Качканарского и Лебединского концентратов. Результаты исследований по диссоциирующему обжигу железнорудных окатышей представлены в таблице.

Авторы

Даты

1981-05-30—Публикация

1979-10-02—Подача