t

Изобретение относится к пластинчатым гидро - дшинам и может быть испольэованЪ в металлорежущих станках и других машинах.

Известна пластинчатая гидромашина, содержащая корпус, внутри которого соосно закреплены рабочие комплекты, состоящие из статоров, роторов с пластинами и распределительны дисков 1.Р

, Недостатком этой гидромашины является большая пульсация давления жидкости и повышенный шум.

Цель изобретения - уменьшение пульсации давления жидкости и снижение шума.

Указанная цель достигается тем, что статоры рабочих комплектов смещены по углу друг относительно друга, причем угол смещения выполнен кратным частному от деления угла между пластинами на число рабочих комплектов.

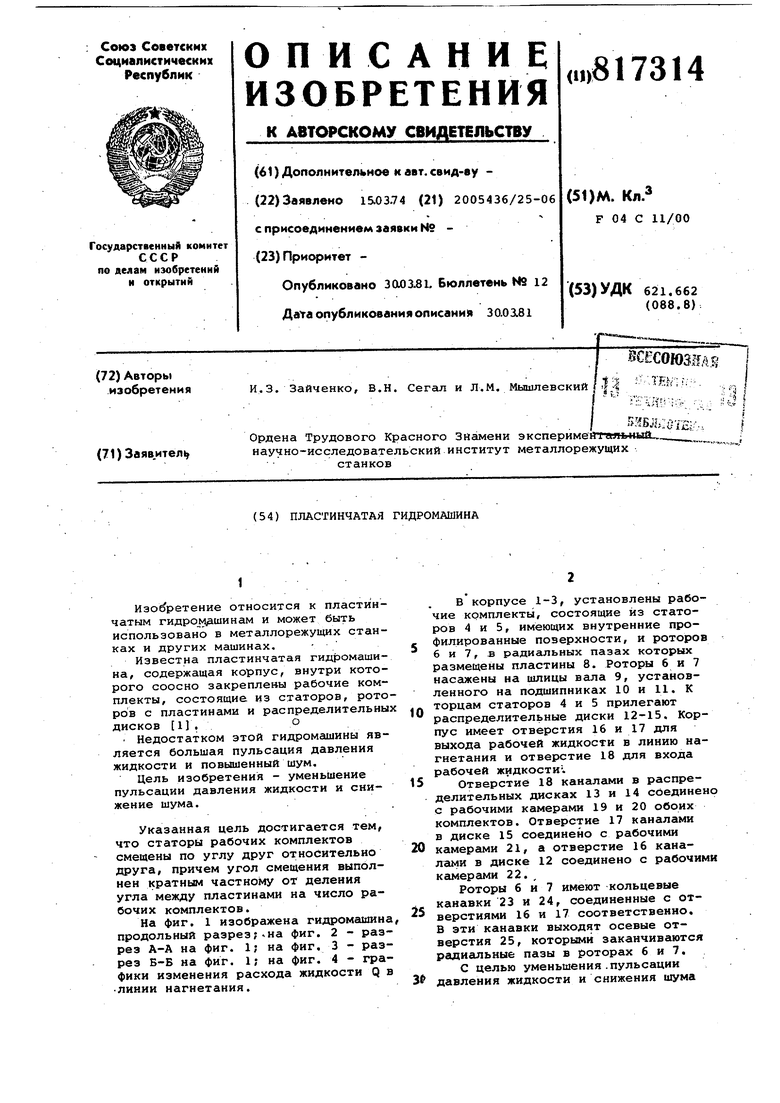

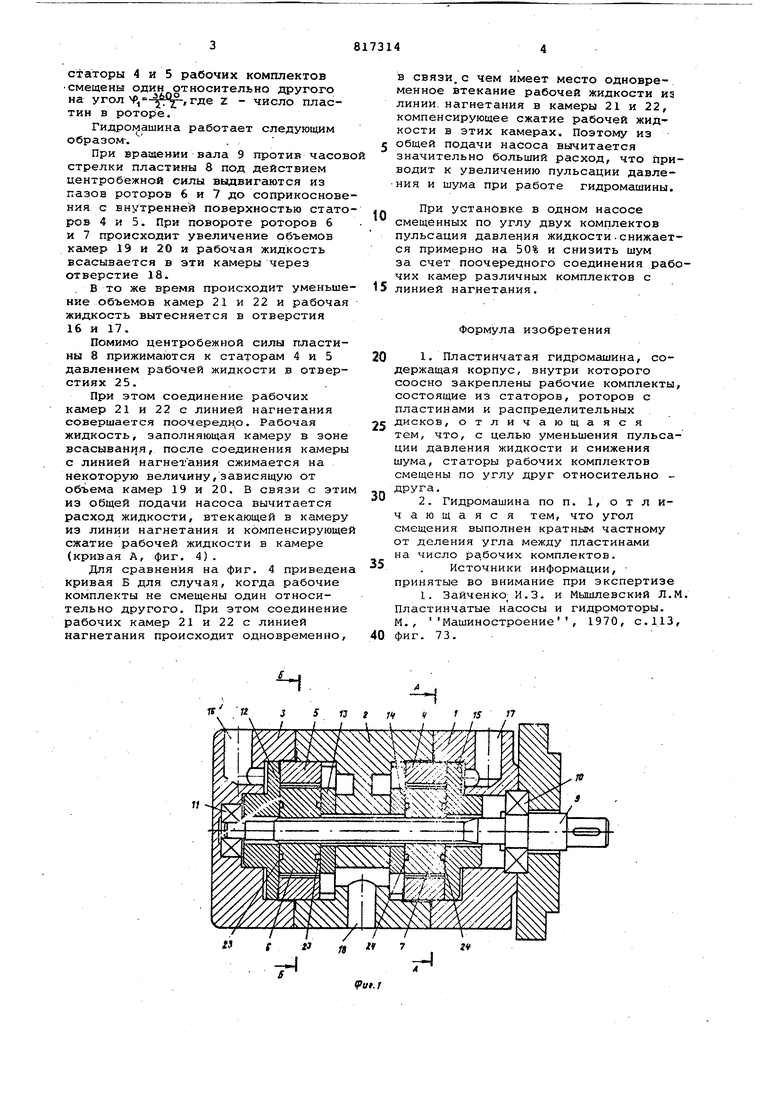

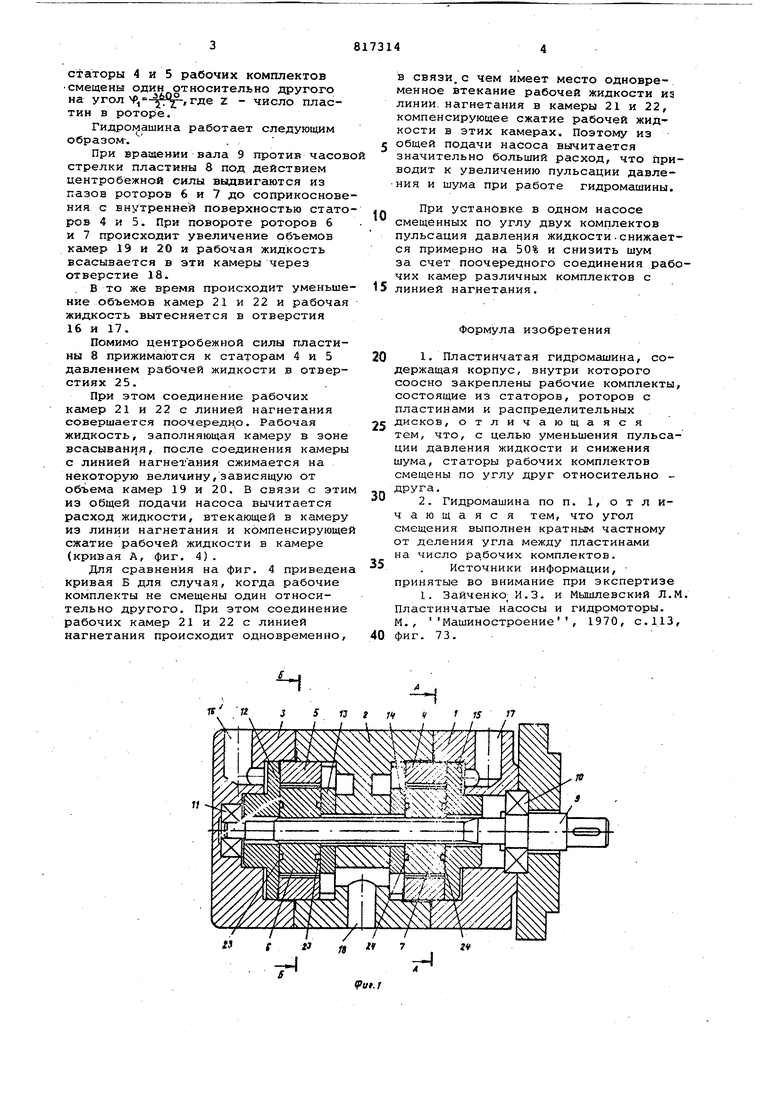

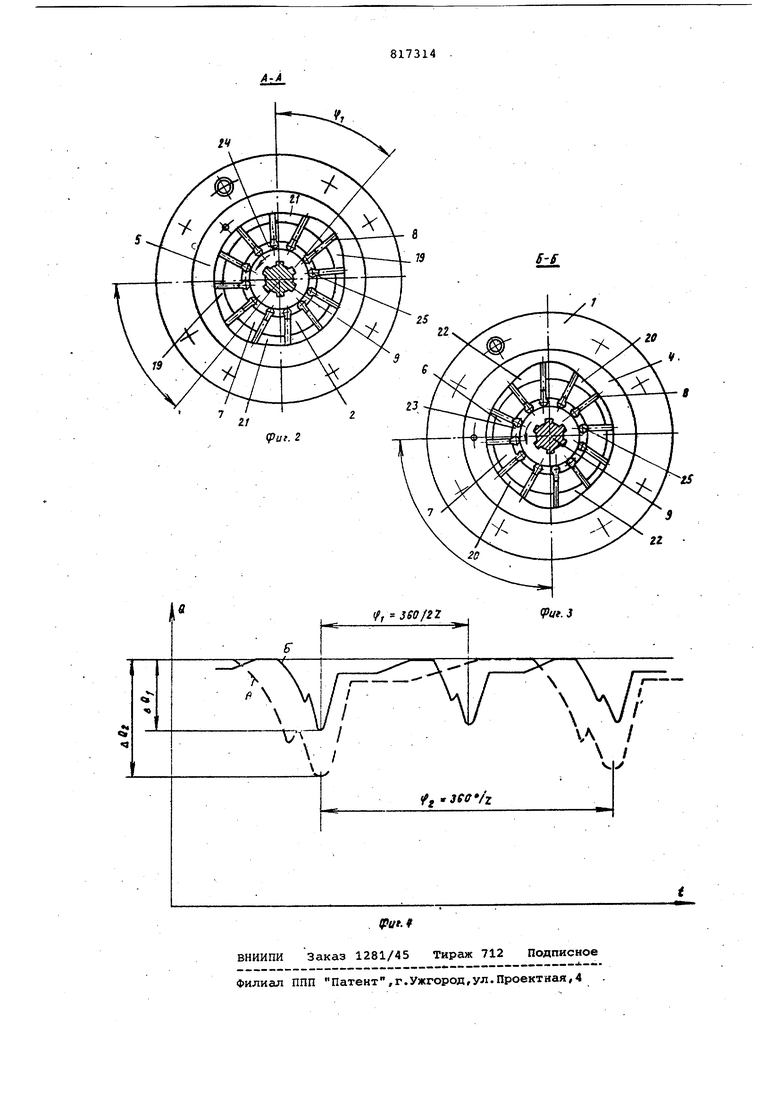

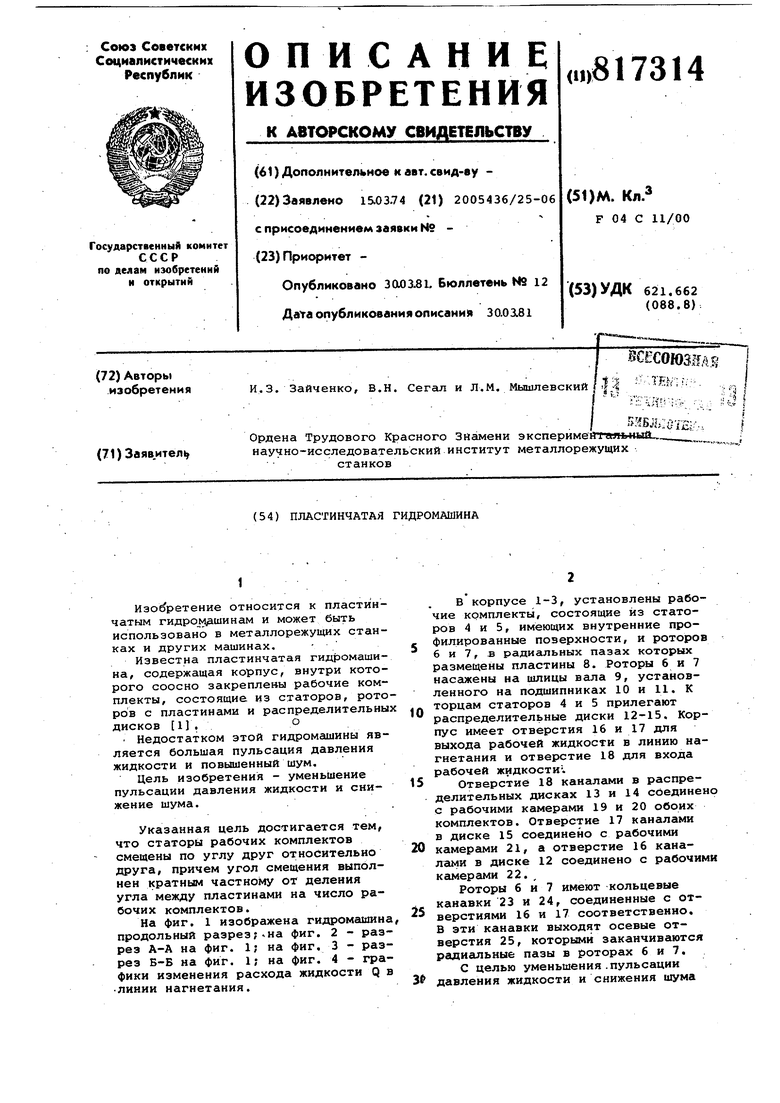

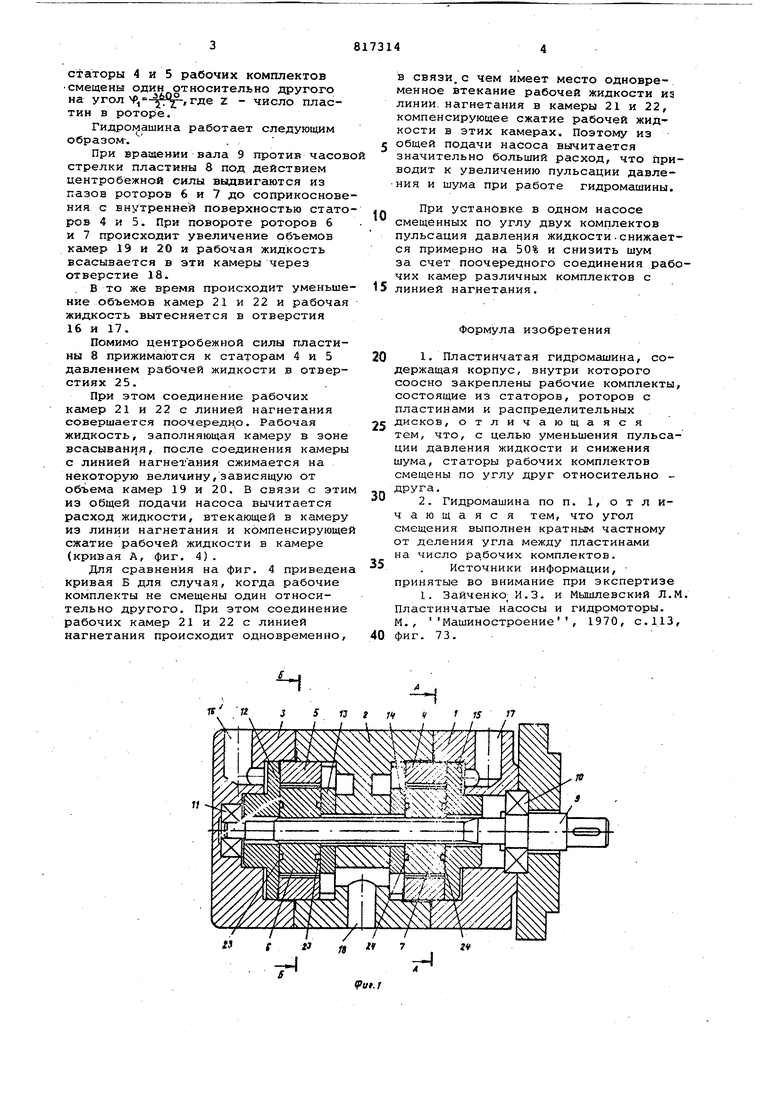

На фиг. 1 изображена гидромашина продольный разрез;.на фиг. 2 - разрез А-Л на фиг. 1; на фиг. 3 - разрез Б-В на фиг. 1; на фиг. 4 - графики изменения расхода жидкости Q в линии нагнетания.

в корпусе 1-3, установлены рабочие комплектъ, состоящие из статоров 4 и 5, имеющих внутренние профилированные поверхности, и роторов 6 и 7, в радиальных пазах которых размещены пластины 8. Роторы 6 и 7 насажены на шлицы вала 9, установленного на подшипниках 10 и 11. К торцам статоров 4 и 5 прилегают

0 распределительные диски 12-15. Корпус имеет отверстия 16 и 17 для выхода рабочей жидкости в линию нагнетания и отверстие 18 для входа рабочей жидкости-.

5

Отверстие 18 каналами в распределительных дисках 13 и 14 соединено с рабочими камерами 19 и 20 обоих комплектов. Отверстие 17 каналами в диске 15 соединено с рабочими

0 камерами 21, а отверстие 16 каналами в диске 12 соединено с рабочими кгилерами 22. ,

Роторы 6 и 7 имеют кольцевые канавки 23 и 24, соединенные с от5верстиями 16 и 17 соответственно. В эти канавки выходят осевые отверстия 25, которыми заканчиваются радиальные пазы в роторах 6 и 7.

С целью уменьшения.пульсации

f давления жидкости и снижения шума

статоры 4 и 5 рабочих комплектов смещены один относительно другого на угол fi,--f, где z - число пластин в роторе.

Гидро ашина работает следующим образом-. .

При вращении вала 9 против часов стрелки пластины 8 под действием центробежной силы выдвигаются из пазов роторов 6 и 7 до соприкосновения с внутренней поверхностью статоров 4 и 5. При повороте роторов 6 и 7 происходит увеличение объемов камер 19 и 20 и рабочая жидкость всасывается в эти камеры через отверстие 18.

В то же время происходит уменьшение объемов камер 21 и 22 и рабочая жидкость вытесняется в отверстия 16 и 17.

Помимо центробежной силы пластины 8 прижимаются к статорам 4 и 5 давлением рабочей жидкости в отверстиях 25.

При этом соединение рабочих камер 21 и 22 с линией нагнетания совершается поочередно. Рабочая жидкость, заполняющая камеру в зоне всасывания, после соединения камеры с линией нагнетания сжимается на некоторую величину,зависящую от объема камер 19 и 20. В связи с эти из общей подачи насоса вычитается расход жидкости, втекающей в камеру из линии нагнетания и компенсирующе сжатие рабочей жидкости в камере (кривая А, фиг. 4).

Для сравнения на фиг. 4 приведен кривая Б для случая, когда рабочие комплекты не смещены один относительно другого. При этом соединение рабочих камер 21 и 22 с линией нагнетания происходит одновременно.

в связи,с чем имеет место одновременное втекание рабочей жидкости из линии, нагнетания в камеры 21 и 22, компенсирующее сжатие рабочей жидкости в этих камерах. Поэтому из общей подачи насоса вычитается значительно больший расход, что приводит к увеличению пульсации давления и шума при работе гидромашины.

При установке в одном насосе смещенных по углу двух комплектов пульсация давления жидкости.снижается примерно на 50% и снизить шум за счет поочередного соединения рабочих камер различных комплектов с линией нагнетания.

Формула изобретения

1.Пластинчатая гидромашина, содержащая корпус, внутри которого соосно закреплены рабочие комплекты, состоящие из статоров, роторов с пластинами и распределительных дисков, отличающаяся тем, что, с целью уменьшения пульсации давления жидкости и снижения шума, статоры рабочих комплектов смещены по углу друг относительно друга.

2.Гидромашина по п. 1, о т л ичающаяся тем, что угол смещения выполнен кратным частному от деления угла между пластинами

на число рабочих комплектов.

Источники информации, принятые во внимание при экспертизе

1. Зайченко И.З. и Мышлевский Л.М. Пластинчатые насосы и гидромоторы. М., Машиностроение, 1970, с.113, 0 фиг. 73.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пластинчатый насос | 1978 |

|

SU802557A1 |

| Плпстичная гидромашина | 1975 |

|

SU567845A1 |

| РОТОРНО-ПЛАСТИНЧАТАЯ МАШИНА С ОБЪЕМНЫМ РЕГУЛИРОВАНИЕМ (варианты) | 2017 |

|

RU2643886C1 |

| Пластинчатая гидромашина | 1973 |

|

SU561008A1 |

| Пластинчатая гидромашина | 1979 |

|

SU848753A1 |

| Регулируемый пластинчатый насос | 1977 |

|

SU785549A1 |

| Торцовый распределитель | 1972 |

|

SU918526A1 |

| ГИДРАВЛИЧЕСКАЯ ПЕРЕДАЧА | 2014 |

|

RU2557105C1 |

| Шиберная гидромашина | 1974 |

|

SU567843A1 |

| Скважинный насос пластинчатый секционный | 2024 |

|

RU2835840C1 |

Авторы

Даты

1981-03-30—Публикация

1974-03-15—Подача