Основными агрегатами для термической переработки сланцев используются камерные, шахтные и туннельные печи. В камерных печах осуществляется в основном процесс коксования с получением высококалорийного газа, в туннельных и шахтных - низкотемпературное коксование с получением жидких продуктов и первичного газа.

Все указанные выше типы печей имеют весьма существенные недостатки. Так, камерные и туннельные печи характеризуются низким энергетическим к.п.д; туннельные печи, кроме того, чрезмерно сложны по конструкции, оснащены большим количеством механизмов, работающих при высоких температурах и т.д. Шахтные печи могут работать только на хорошо отсортированном крупном сланце класса 300-100 мм.

Наиболее существенным недостатком всех трех типов печей является необходимость совместного использования их во всех случаях комплексной переработки сланца на газ и жидкое топливо.

Согласно изобретению, предлагается способ безостаточной переработки твердого топлива в периодически действующих камерных печах, объединенных в единый технологический агрегат-батарею.

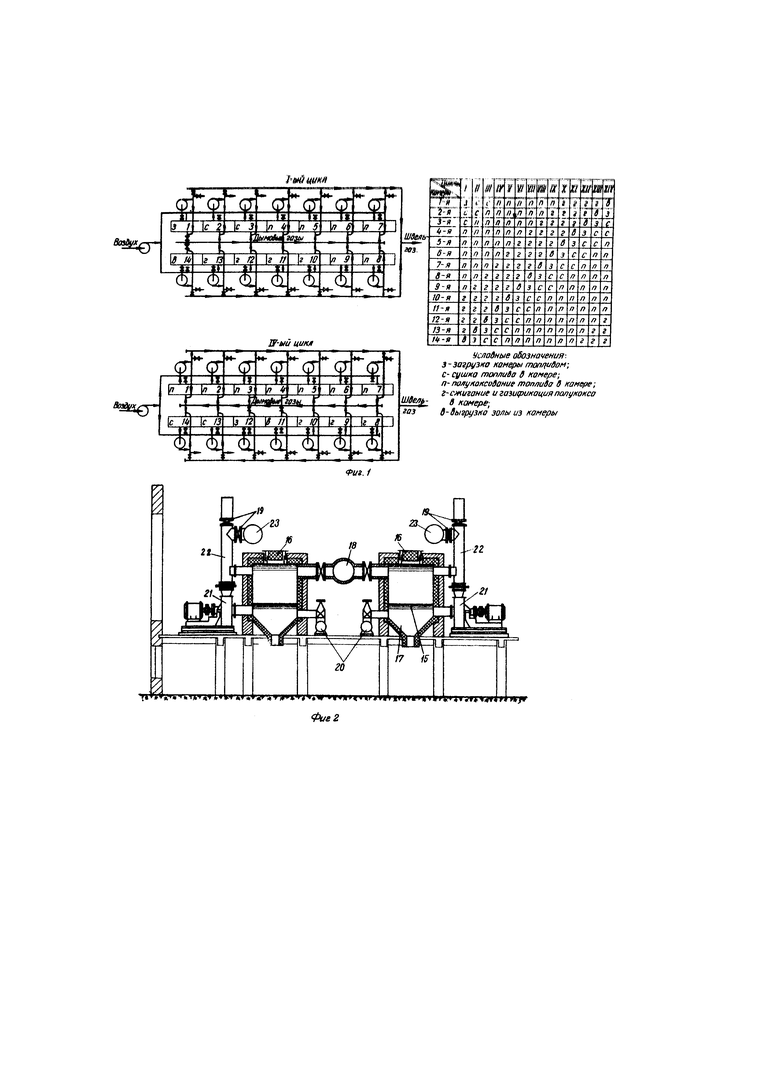

На фиг. 1 в плене изображена батарея печей; на фиг. 2 - батарея в разрезе в более крупном масштабе.

Единый технологический агрегат - батарея - состоит из нескольких камер, например 1-14, расположенных в два параллельных ряда на площадке. Каждая камера оборудована опрокидной колосниковой решеткой 15, люком 16 в своде для загрузки топлива и зольным бункером 17 с затвором.

Высота камеры подобрана с расчетом загрузки слоя топлива на решетку толщиной, например, до 1 м. Для большей герметичности каждый ряд печи может быть заключен в общий металлический кожух.

Между блоками (рядами) вверху расположен общий дымовой боров 18, соединенный с верхним пространством каждой камеры газоотводами, перекрываемыми соответствующими задвижками с электроприводом 19. Внизу у каждого ряда печей проходит воздухопровод 20 с ответвлениями к каждой камере под колосниковую решетку.

С внешней стороны блока расположены циркуляционные вентиляторы 21 по одному на каждую печь, с помощью которых газ засасывается из-под колосниковых решеток камер, чем и создается рециркуляция газа. При этом часть газа из каждого вентилятора может быть отделена и направлена либо в свечу 22 на выхлоп в атмосферу, либо в общий для данного блока барильет 23 и далее на конденсацию.

Работа батареи печей протекает следующим образом. Топливо загружается в камеру на колосниковую решетку достаточно толстым слоем (до 1 м). После загрузки производится подсушка топлива дымовыми газами, проталкиваемыми циркуляционными вентиляторами 21. При этом дымовые газы поступает из борова 18 в верхнюю часть камеры, где смешиваются с охлажденными газами, подаваемыми сюда же циркуляционным вентилятором. Отработанный дым и образующийся при сушке топлива водяной пар отводятся через свечу 22 в атмосферу. После сушки камера переключается на процесс полукоксования, при этом циркуляция теплоносителя не меняется, т.е. дымовые газы по прежнему поступают в верхнюю часть камеры, но в этом цикле они циркулируют совместно- с парогазовыми продуктами полукоксования. Образовавшийся первичный газ с парами смолы и дымовым газом поступают в барильет 23 и далее на конденсацию.

По окончании полукоксования камера переключается на сжигание полукокса и работает как топка. Для этого останавливается циркуляционный вентилятор, перекрывается задвижка на барильете и на газопроводе вентилятора и открывается на дутьевом газопроводе. Горячие дымовые газы в смеси с генераторным газом поступают теперь уже в обратном направлении - в сборный боров 18 дымового газа.

По окончании процесса горения в камере перекрывается вся газовая коммуникация, открывается опрокидная колосниковая решетка 15 и зола из камеры выгружается в зольный бункер 17 и далее на отвал. На этом заканчивается полный цикл работы данной камеры и она готова для загрузки свежей порции топлива.

Работа остальных камер в этот период достаточно ясно показана в таблице переключения газовых потоков батареи.

При предложенном способе работы батареи периодически работающих печей в значительной степени устраняются многие недостатки существующих сланцеперерабатывающих агрегатов и существенно должна улучшаться экономичность переработки сланца на газ и моторное топливо.

| название | год | авторы | номер документа |

|---|---|---|---|

| Туннельная печь для переработки горючих сланцев | 1960 |

|

SU145543A1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА С ПОЛУЧЕНИЕМ ПОЛУКОКСА, ГАЗА И ЖИДКИХ ПРОДУКТОВ | 2007 |

|

RU2378318C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ СЕРНИСТЫХ СЛАНЦЕВ | 1994 |

|

RU2094447C1 |

| РЕАКТОР ДЛЯ ТЕРМИЧЕСКОГО РАЗЛОЖЕНИЯ ТВЕРДЫХ ГОРЮЧИХ ИСКОПАЕМЫХ | 2007 |

|

RU2342421C2 |

| Способ безостаточной переработки кусковых топлив на бытовой газ, ароматизированное жидкое топливо или легкую смолу | 1956 |

|

SU116677A2 |

| СПОСОБ ПИРОЛИЗА МЕЛКОЗЕРНИСТЫХ ГОРЮЧИХ СЛАНЦЕВ С ПОЛУЧЕНИЕМ ЖИДКИХ И ГАЗООБРАЗНЫХ ТОПЛИВ С ВЫРАБОТКОЙ ЭЛЕКТРОЭНЕРГИИ И ЦЕМЕНТНОГО КЛИНКЕРА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2423407C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ГОРЮЧИХ СЛАНЦЕВ С ПОЛУЧЕНИЕМ ЖИДКИХ И ГАЗООБРАЗНЫХ ТОПЛИВ, А ТАКЖЕ ЦЕМЕНТНОГО КЛИНКЕРА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2339673C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ВЫСОКОЗОЛЬНОГО ТВЕРДОГО ТОПЛИВА | 2007 |

|

RU2340650C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА | 1996 |

|

RU2105033C1 |

| Устройство в печах внутреннего нагрева для термической переработки сланцев и других твердых горючих | 1957 |

|

SU113409A1 |

1. Способ безостаточной термической переработки твердого топлива в периодически действующих печах с внутренним обогревом и неподвижным слоем перерабатываемого сырья с рециркуляцией газа-теплоносителя и пиролизом парогазовой снеси полукоксования непосредственно в печах, отличающийся тем, что печи объединены в батарею общей газовой, дымовой и воздушной коммуникацией, позволяющей осуществлять непрерывное получение товарной продукции соответствующим направлением газовых потоков, вследствие чего в одной части печи производится загрузка топлива в другой - сушка, в третьей - полукоксование, в четвертой - сжигание или догазовка полукокса и в пятой - выгрузка золы.

2. Прием выполнения способа по п. 1, отличающийся тем, что объединение периодически действующих печей в непрерывно работающую батарею достигается наличием общего дымового коллектора, из которого горячие дымовые газы могу направляться в любую печь батареи в количествах, необходимых для процессов.

Авторы

Даты

1966-12-29—Публикация

1949-04-07—Подача