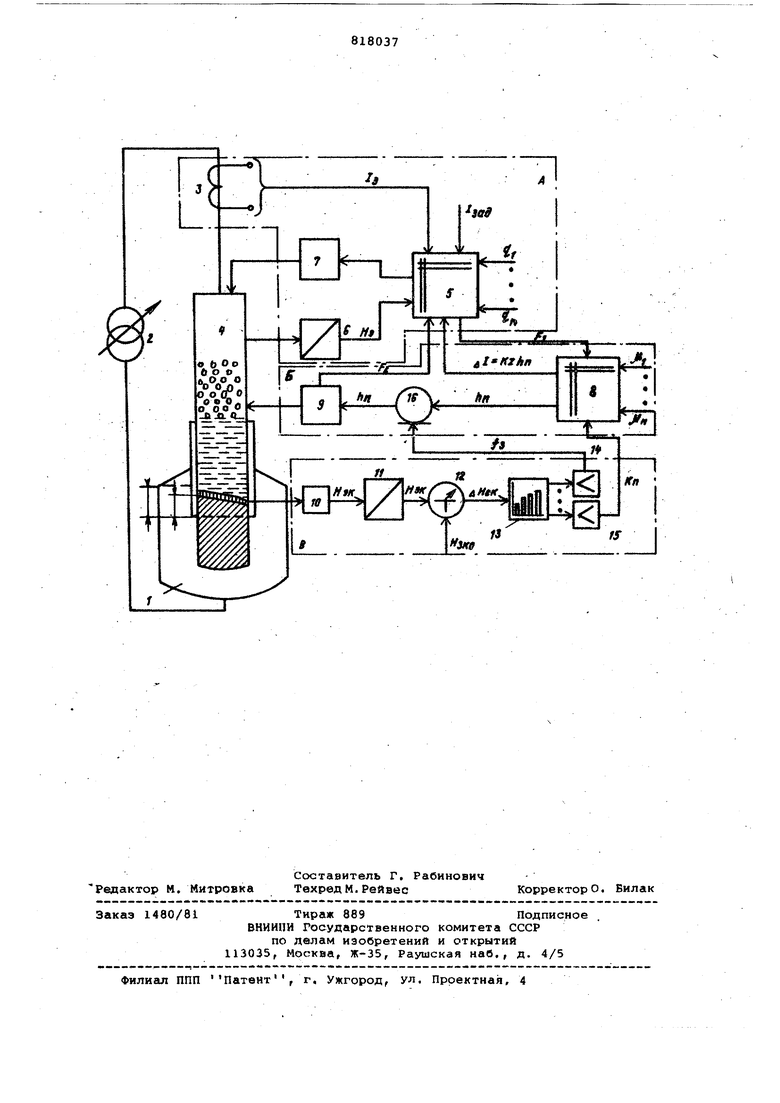

(54) СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ РУДНОТЕРМИЧЕСКОЙ ПЕЧЬЮ гулирования электрического режима, контуром Б осуществления перепуска по заданной программе и контуром В коррекции величины перепуска от положения зоны коксования электрода. На чертеже контур А регулирования электрического режима изображен не полностью, а показаны лишь те блоки которых достаточно для объяснения его работы. Упомянутый контур состоит собственно из блока 5 регулиро вания электрического режима, датчик тока электрода, датчика б положения электрода и механизма 7 перемещения электрода. Входных параметров контроля и регулирования может быть бол ше. Ими могут быть/ например, номер ступени печного трансформатора, тем пература под крышкой печи и т.п. На чертеже они обозначены через Ч-) % Контур Б осуществления перепуска включает управляющий логический блок 8, в котором происходит обработка входных сигналов, обозначенны через /( . . . качестве таких сигналов могут использоваться величина расхода электрода, положение электрода, ошибка от предыдущего перепуска, команда на перепуск с пульта управления, от регулятора электрического режима и т.д. После обработки всех этих сигналов логический блок 8 осуществляет перепуск по заданной программе, воздействуя на механизм 9 перепуска и блок 5 ре гулирования., Датчик 10 положения зоны коксования, преобразователь 11 этой зоны в электрический СИГНЕШ, блок 12 сравнения заданного и фактического положения зоны коксования, блок 13 квантования величины отклонения и выходные блоки 14 и 15 коррекции составляют контур коррекции величин перепуска по положению зоны коксов ния электрода. Устройство работает следующим образом. В период между двумя перепускам контур А регулирования электрического режима поддерживает заданный ток (3 jaQ ) электрода за счет пере мещения его в заданной зоне Н, воз действуя на механизм 7 перемещения электрода. В блок 5 регулятора электрического режима непрерывно поступают сигналы о фактическом оке электрода, положении электродо держателя и других регулируемых па раметрах, обозначенных через c . При отклонении регулируемого парам ра регулятор перемещает эЛектрод или, воздействуя на печной трансфор матор, поддерживает оптимальный электрический режим. В момент, когд электрододержатель становится в крайнее, нижнее положение, на входе управляющего логического блока 8 оявляется сигнал о запросе разрешеия на перепуск электрода. Перепуск бычно производят после выработки пределенного количества электроэнергии. В логический блок 8 поступает также сигнал на коррекцию еличины перепуска от контура В корекции. Известно, что для нормальной эксплуатации самообжигающегося электрода желательно, чтобы зона коксования находилась на оптимальном уровне. Это вызвано тем, что высокое расположение зоны коксования ухудшает электрический контакт между оболочкой электрода и контактной щекой и может привести к возникновению искры между ними, а следовательно, повреждению оболочки электрода и контактной щеки. Кроме того, высокое положение зоны коксования может вызвать затруднения при проведении перепуска из-за деформации оболочки. Низкое положение зоны коксования может привести к обрывг1М электрода и вытеканию жидкой электродной массы в печь, а следовательно, к длительному простою печи. Оптимальный уровень положения зоны коксования зависит от типа печи. Например для-ферросплавных печей этим уровнем является середина контактных щек, а для фосфорной 1/3 высоты контактной щеки, считая от нижнего ее среза. Формирование выходного сигнала контура коррекции от положения зоны ко.ксования электрода происходит следующим образом. Датчик 10 положения зоны коксования определяет фактическое положение зоны относительно нижнего среза контактной щеки. В блоке 11 эта величина преобразуется в пропорциональный электрический сигнал, который сравнивается с сигналом, пропорциональным оптимальному .уровню зоны коксования, в блоке 12 сравнения. Сигнал отклонения фактического положения от оптимального (&H Экф -iKo поступает в блок 13 квантования, где квантуется на несколько дискретных уровней, напри- . мер на четыре: высокий, нормальный, средний и низкий. Высокому уровню соответствует положение зоны коксования выше оптимального уровня, т.е. условие, когда ДН 0. Нормальному же уровню соответствует положение зоны коксования на оптимальном или. близком ему уровне, например, при соблюдении условия -0,2 0. Соответственно условиям -0,5 хс- 0,2 Н -0,5 соответствует среднему и низкому уровням сигнала. В зависимости от уровня сигнал отклонения поступает на вход соответствующего блока 14 или 15 коррекции, который и вьвдает в логический блок 8 соответствующий сигнал коррекции (Ку,) . Высокому уровню соответствует Ки 1,2, нормальному - Кц. 1,0, а среднему - К„ 0,7. В случае, когда зона коксования лежит значительно ниже оптимального уровня (низкий уровень), механизм 7 выдае сигнал f- запрета на перепуск элек рода, который поступает на вход бл ка 16 запрета, тем саииым предотвра обрыв электрода. Логический блок 3 после обработ выходных сигналов определяет окончательную величину перепуска и выдает команду на осуществление пере пуска по заданной программе. Внача выдается сигнал коррекции згшания по току электрода в регулятор 5. Величина его определяется из отношения .д Kjlin , где Kj - коэффициент пропорциональ ности, кА/см; Ип - заданная величина перепус ка, см. Посла того, как регулятор 5 отр ботает новое задание (поднимет электрод), он выдает в управляющий логический блок 8 сигнал F разрешения на осуществление перепуска. Это делается с целью предотвращения перегрузки электрода по току. На входе блока 16 запрета появляет сигнал llM окончательной величины перепуска. Если на втором входе блока 16 запрета нет сигнала ,-,то команда на перепуск проходит в механизм 9 перепуска. После осуществления перепуска в регулятор 5 поступает сигнал F восстановления первоначального задания по току Если же на входе блока 16 запрета имеется сигнал f , т.е. зона коксования значительно ниже оптимального уровня, то перепуск не осуществляется до тех пор, пока этот сигнал не исчезает. Предлагаемая система позволяет повысить производительность руднотермических печей за счет уменьшения простоев печи из-за обрывов электрода, так как вероятность обрыва электрода значительно уменьшается. Формула изобретения Система автоматического управления руднотермической печью, содержащая блок регулирования электрического режима, входы которого соединены с блоком измерения электрических парс1метров печи и с блоком определения положения электрода, а выход с механизмом перемещения электрода, блок определения положения зоны коксования, соединенный выходом с первым входом блока сравнения, второй вход которого подключен к блоку заДания, а выход связан со входом блока управления перепуском, связанного выходом с механизмом перепуска электрода, отличающаяся тем, что, с целью повышенияупроизводительности печи, между выходом блока сравнения и входом блока управления перепуском включены последовательно соединенные блок квантования и блок коррекции, между выходом блока -управления перепуском и входом механизма перепуска включен блок запрета, управляющий вход которого соединен с выходом второго блока коррекции, включенного входом к выходу блока квантования дополнительный выход блока управления перепуском соединен со входом блока регулирования электрического режима, а дополнительный выход указанного блока регулирования соединен со входом блока управления перепуском. Источники информации, принятые во внимание при экспертизе 1.Свенчанский А.Д. и др. Автоатизация электротермических уста- . новок, М., Энергия, 1968, с.255257. 2.Патент Японии № 43-2636, л. 67 J 4, 1968.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ЭЛЕКТРИЧЕСКИМ РЕЖИМОМ РУДНО-ТЕРМИЧЕСКОЙ ПЕЧИ | 1991 |

|

RU2014762C1 |

| СПОСОБ И СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ЭЛЕКТРИЧЕСКИМ РЕЖИМОМ РУДНО-ТЕРМИЧЕСКОЙ ПЕЧИ | 2008 |

|

RU2400020C2 |

| СИСТЕМА ОПРЕДЕЛЕНИЯ ПОЛОЖЕНИЯ И РАСХОДА ЭЛЕКТРОДА | 2022 |

|

RU2784312C1 |

| СПОСОБ И СИСТЕМА УПРАВЛЕНИЯ ЭЛЕКТРОТЕХНОЛОГИЧЕСКИМИ РЕЖИМАМИ ВОССТАНОВИТЕЛЬНОЙ ПЛАВКИ ТЕХНИЧЕСКОГО КРЕМНИЯ В РУДНОТЕРМИЧЕСКИХ ЭЛЕКТРИЧЕСКИХ ПЕЧАХ | 2013 |

|

RU2556698C1 |

| Способ управления работой фосфорной электропечи и устройство управления работой фосфорной электропечи | 1982 |

|

SU1066048A1 |

| Руднотермическая электропечь | 1978 |

|

SU818032A1 |

| Устройство для автоматического перепуска самоспекающегося электрода руднотермической электропечи | 1982 |

|

SU1046979A1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ РАБОТОЙ ФОСФОРНОЙ ПЕЧИ | 1991 |

|

RU2033706C1 |

| Система автоматического управления руднотермической электропечью | 1978 |

|

SU771913A1 |

| Способ управления электротехнологическим режимом закрытой электропечи для получения фосфора | 1982 |

|

SU1120494A1 |

Авторы

Даты

1981-03-30—Публикация

1977-06-17—Подача