1

Изобретение относится к области производства катализаторов, в частности, для синтеза аммиака.

Известен способ получения многокомпонентного железного катализатора синтеза аммиака путем совместного осаждения гидроокисей из водных растворов азотнокислых солей Fe, AI и Mg водным раствором аммиака. В осажденную массу после отмывки, просушки, прокалки и восстановления вводят путем пропитки СаО и К20 1. Недостатком соосажденных катализаторов является их малая механическая прочность.

Известен катализатор для синтеза аммиака, содержащий окислы железа и калия и ферриты кобальта и магния, который приготавливают путем смешивания осажденных гидроокисей металлов, гранулирования и прокаливания при 400°С с последующей пропиткой восстановленного катализатора гидроокисью калия 2. Активность такого катализатора достигает при Р 300 ат и W 30000 ч- 21,0 об.% iNHg на выходе из колонны при 450°С. Однако его механическая прочность невелика и составляет всего 1,5 кг/мм.

Наиболее близким к изобретению по технической сущности и достигаемому эффекту является способ получения катализатора для синтеза аммиака на основе окислов железа и кобальта с магний- и калийсодержащими промоторами путем осаждения гидроокисей железа и кобальта из их азотнокислых солей водным раствором аммиака и введения магнийсодержащего промотора, формования, сушки, прокаливания, восстановления катализаторной массы и обработки ее спиртовым раствором гидроокиси калия 3.

Однако катализатор, полученный этим способом, имеет низкую механическую прочность - 1,5-1,7 кг/мм (на раскалывание).

С целью получения катализатора с повышенной, механической прочностью предложен способ получения катализатора для синтеза аммиака на основе окислов железа и кобальта с магний- и калийсодержащими промоторами путем осаждения гидроокисей железа и кобальта из их азотнокислых солей водным раствором аммиака и введения магнийсодержащего промотора, формования, сущки, прокаливания, термообработки прокаленной катализаторной массы при 1200-1400°С, восстановления катализаторной массы и обработки ее спиртовым раствором гидроокиси калия. Отличительным признаком изобретения

является проведение дополнительной термообработки прокаленной катализаторной массы при 1200-1400°С.

Соосаждение дает возможность достигнуть равномерного распределения компонентов в катализаторе и способствует формированию его мелкодисперсной структуры. Спекание позволяет повысить механическую прочиость катализатора и увеличить количество активного веш,ества на единицу объема катализатора за счет повышения его насыпного веса, т. е. повысить его производительность.

Механическая прочность катализатора, приготовленного предлагаемым способом, составляет 2,9-3,8 кг/мм, что в 1,9-2,2 раза превосходит механическую прочность катализатора, приготовленного известным способом.

Пример 1. Катализатор в количестве 100 г, имеющий химический состав, вес.%: 13,8 СоО; 5 MgO; 0,75 К2О и остальное РезОз, готовят следующим образом. Из водного раствора, содержащего 410 г Ре(МОз)з-9Н2О и 32 г Mg(NO3)2-6H2O 10%-ным водным раствором аммиака при рН 10 осаждают гидроокиси железа и магния. Затем отдельно осаждают гидроокись кобальта из водного раствора, содержащего 53,5 г Со(МОз)2-6Н2О 10%-ным водным раствором аммиака при рН 8. Свежеосажденные гидроокиси выдерл ивают под маточным раствором 2 ч, отделяют осадки центрифугированием от жидкости и тщательно перемешивают механической мешалкой. Снова центрифугируют, гранулируют, сушат на воздухе, затем в сушильном шкафу при 100-120°С 4 ч, прокаливают при 400°С 3 ч, а затем спекают при 1200°С 2 ч. КгО вводят путем пропитки

восстановленного азотоводородной смесью катализатора (при ат, W 30000чи ступенчатом подъеме температуры от 350 до 500°С) спиртовым раствором КОН. Пример 2. Катализатор в количестве 100 г, имеющий химический состав, вес.%: 13,8 СоО, 5 MgAl2O4, 0,75 К2О, остальное Ре20з, готовят следующим образом. Из водного раствора, содержащего 40 г

Ре(МОз)з-9Н2О и 53,5 г Со(ЫОз)2-бН2О 5%-ным водным раствором аммиака при рН 8 осаждают гидроокиси железа и кобальта. Алюминат магния в количестве 5 г в виде суспензии вводят в осажденные гидроокиси, которые выдерживают под маточным раствором 3 ч, отделяют осадки центрифугированием от жидкости и тщательно перемешивают механической мешалкой. Снова центрифугируют, гранулируют, сушат на воздухе, затем в сушильном шкафу при 100-120°С 4 ч, прокаливают при 600°С 3 ч, а затем спекают при 1400°С 2 ч. К2О вводят путем пропитки восстановленного (азотоводородной смесью при

ат, W 30000 ч- и ступенчатом подъеме температуры от 350 до 500°С) катализатора спиртовым раствором КОН.

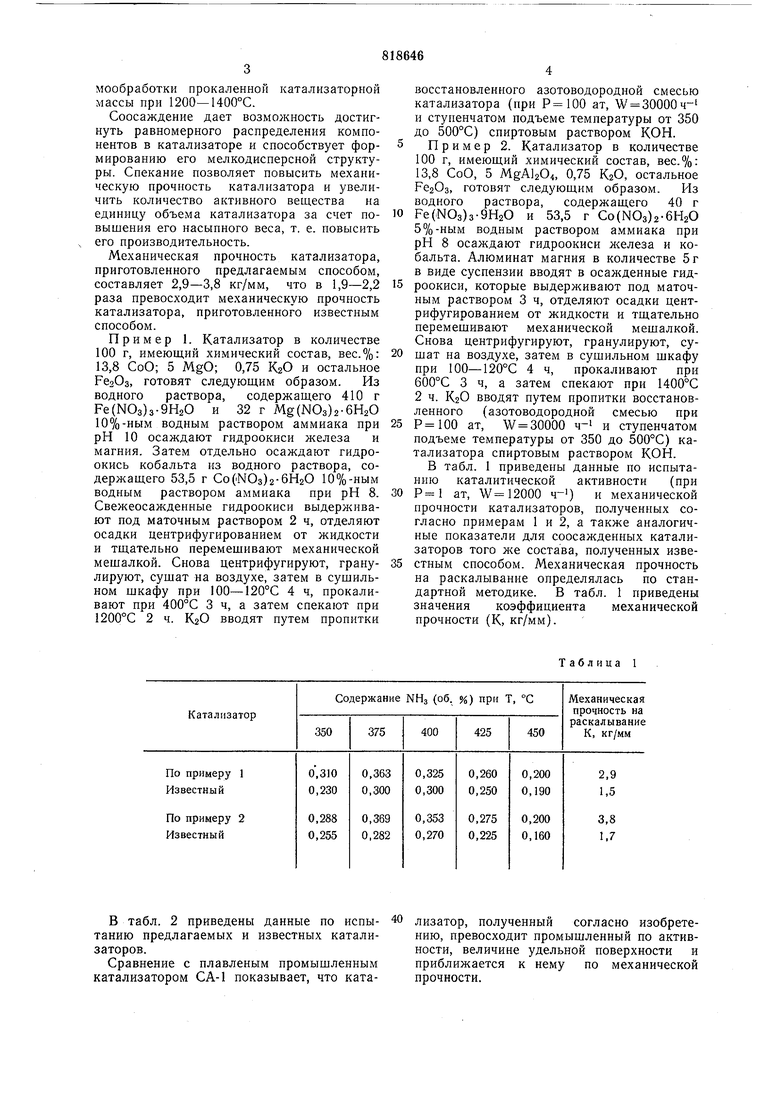

В табл. 1 приведены данные по испытанию каталитической активности (при

ат, W 12000 4-) и механической прочности катализаторов, полученных согласно примерам 1 и 2, а также аналогичные показатели для соосажденных катализаторов того же состава, полученных известным способом. Механическая прочность на раскалывание определялась по стандартной методике. В табл. 1 приведены значения коэффициента механической прочности (К, кг/мм).

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Катализатор для синтеза аммиака | 1981 |

|

SU988327A1 |

| Катализатор для синтеза аммиака | 1975 |

|

SU539601A1 |

| Катализатор для синтеза аммиака | 1979 |

|

SU810257A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ РИФОРМИНГА УГЛЕВОДОРОДОВ | 1969 |

|

SU257371A1 |

| Катализатор для синтеза аммиака | 1977 |

|

SU598632A1 |

| Катализатор для синтеза аммиака | 1978 |

|

SU697178A1 |

| Способ получения катализатора для синтеза аммиака | 1979 |

|

SU856542A1 |

| Способ приготовления железного ката-лизАТОРА для СиНТЕзА АММиАКА | 1978 |

|

SU829165A1 |

| Катализатор для синтеза аммиака | 1975 |

|

SU535958A1 |

| Способ приготовления катализатора | 1968 |

|

SU1135486A1 |

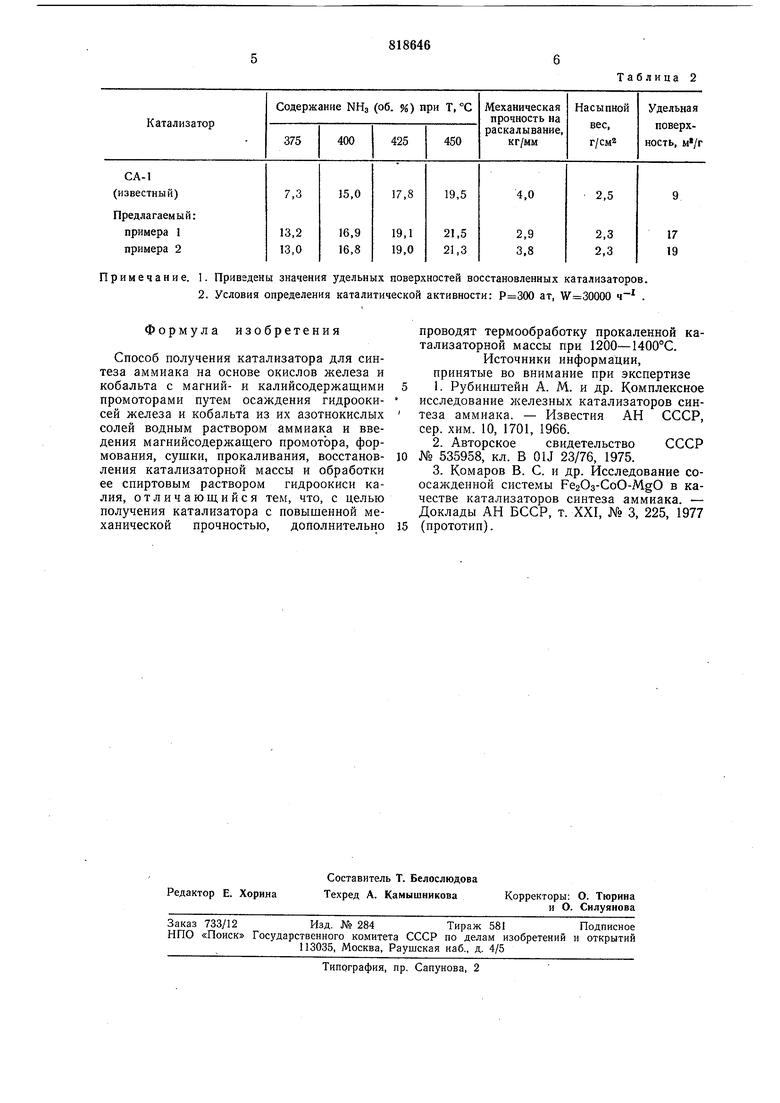

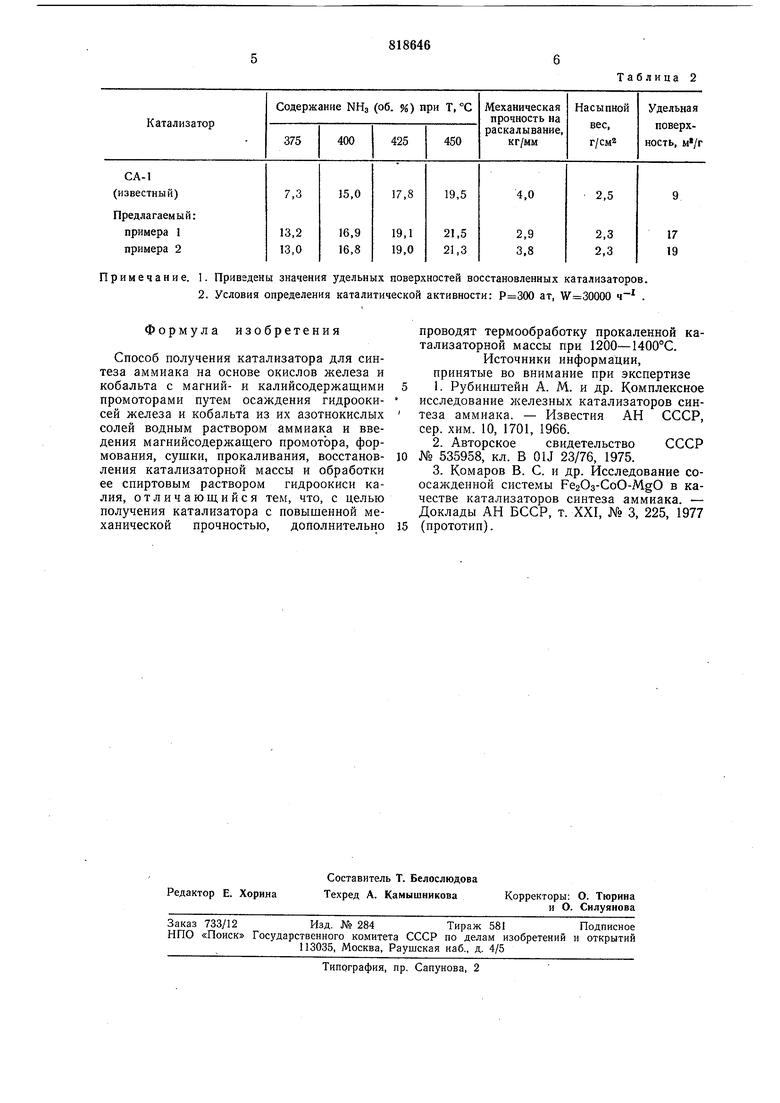

В табл. 2 приведены данные по испытанию предлагаемых и известных катализаторов.

Сравнение с плавленым промышленным катализатором СА-1 показывает, что катализатор, полученный согласно изобретению, превосходит промышленный по активности, величине удельной поверхности и приближается к нему по механической прочности. Примечание. 1. 2.

Формула изобретения

Способ получения катализатора для синтеза аммиака на основе окислов железа и кобальта с магний- и калийсодержащимн промоторами путем осаждения гидроокисей железа и кобальта из их азотнокислых солей водным раствором аммиака и введения магнийсодержащего промотора, формования, сушки, прокаливания, восстановления катализаторной массы и обработки ее спиртовым раствором гидроокиси калия, отличающийся тем, что, с целью получения катализатора с повышенной механической прочностью, дополнительно

Таблица 2

проводят термообработку прокаленной катализаторной массы при 1200-1400°С.

Источники информации, принятые во внимание при экспертизе 1. Рубинштейн А. М. и др. Комплексное исследование железных катализаторов синтеза аммиака. - Известия АН СССР, сер. хим. 10, 1701, 1966.

(прототип). Привгдены значения удельных поверхностей восстановленных катализаторов. Условия определения каталитической активности: ат, W 30000 ч .

Авторы

Даты

1981-04-07—Публикация

1979-06-05—Подача