Известен способ приготовления катализатора для риформинга углеводородов путем смешения окиси никеля; окиси магния и гидроокиси алюминия, замешивания этой смеси с водой с последуюшим формованием, сушкой и прокаливанием при температуре выше 1200°С. Такая высокая температура прокаливания ведет к значительной дезактивации окислов. Кроме того, окись магпия в катализаторе, прокаленном при температуре выше 1200°С, не способствует ингибированию образования углерода в процессе риформинга. В катализатор в процессе его пpигoтoBv eния могут быть введены некоторые вещества, например активаторы, разбавители и носители,

С целью улучшения механических и каталитических свойств катализатора, в частности, с целью получения катализаторов, которые могут быть применены при жестких рабочих условиях, например при высоком давлеНИИ, высокой температуре и низком отношении количества пара к углероду, предлагают способ приготовления катализатора для риформинга углеводородов путем смешения раствора соли никеля или железа, или кобальта, предпочтительно, нитрата или сульфата, в котором содержится также соль магния или диспергированная окись магния, с раствором алюмината щелочного металла, предпочтительно, натрия или калия, Н цзбьцком основания, предпочтительно, гидрата окиси натрия или калия. Далее следует промывка осажденного тонкого шлама гидроокиси и окиси магния в смеси с гидроокисью никеля или железа, или кобальта с гидроокисью алюминия от щелочного металла, сушка, дегидратация при температуре 300-750°С, предпочтительно 350-500°С, переработка образовавшейся смеси окислов, содержащей 5- 50 вес. % окиси никеля или железа, или кобальта, 10-75 вес. % окиси магния и 5- 60 вес. % окиси алюминия, в частицы онределенной величины и формы и восстановление при температуре 850-1100°С, предпочтительно 950-1050°С.

Если эти окислы не восстанавливают, то получают катализатор в виде «предшественника. Он состоит из двух твердых фаз, образующихся при прокаливании и перемежающихся друг с другом в тонкопористой структуре. Эти фазы представляют собой магнийалюминиевую шпинель, придающую катализатору высокие механические свойства.

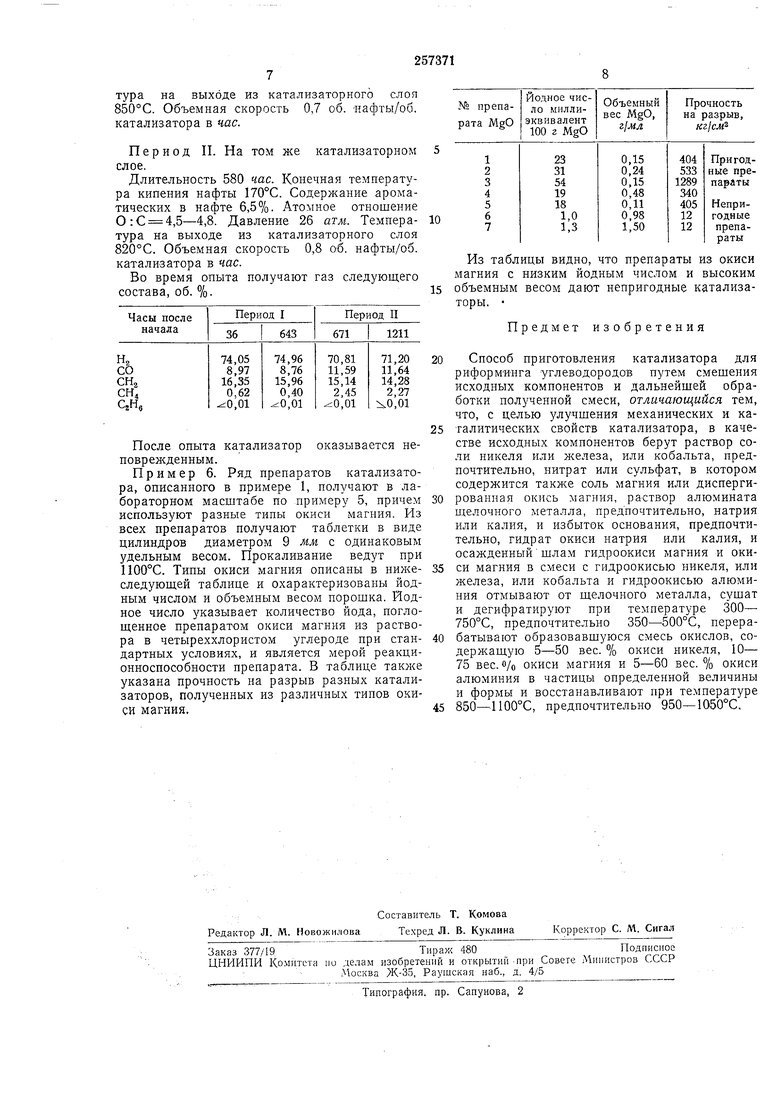

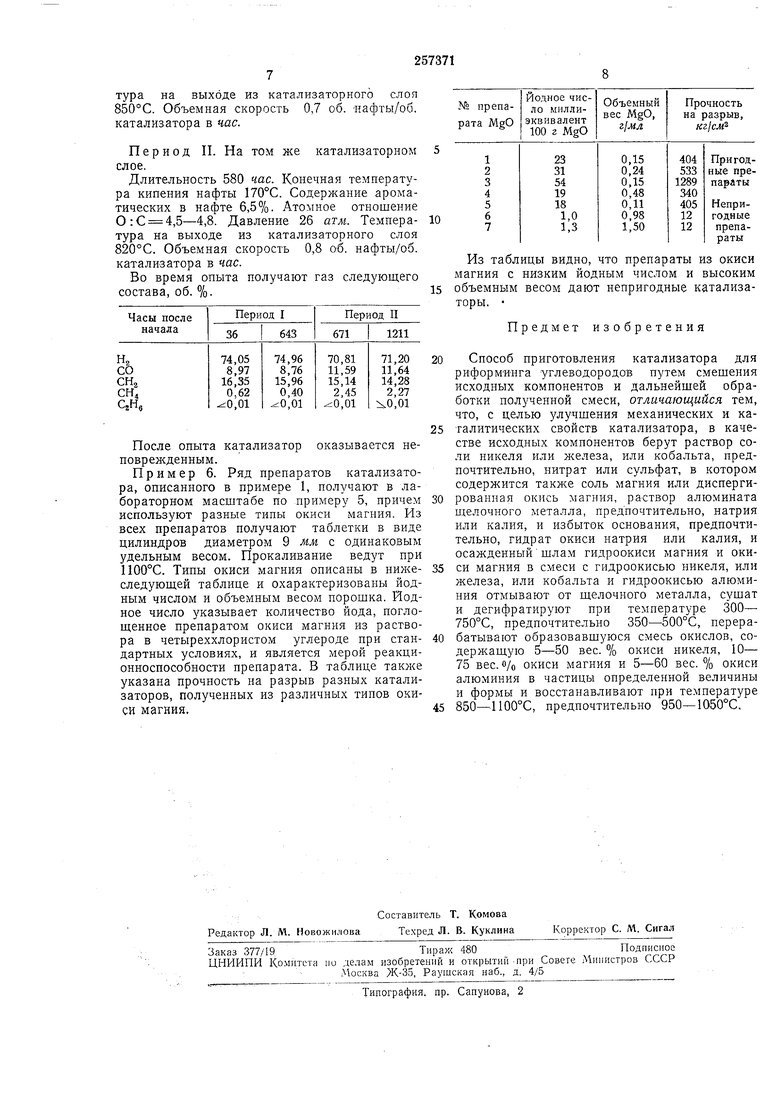

Если восстановление проведено, получают катализатор, содержащий три фазы: магнийалюминиевую шпинель, активную окись магния и металлический никель или кобальт, или железо. }кейии щелочной реакционноспособной окиси магния, которая препятствует осаждению углерода на катализаторе. Хорошее перемешивание фаз в катализаторе обеспечивается за счет совместного осаждения, при котором сначала образуется тесная смесь гидроокисей, а затем эта смесь путем дегидратации превращается в такую же смесь окислов в тонкодисперсном состояАтомное соотнощение между Ni, Mg и А1 колеблется в зависимости от назначения катализатора. Например, катализатор с атомным соотношением Ni: Mg : :7 : 1 способен препятствовать образованию углерода даже в случае, если сырье обладает тенденцией к осаладению углерода при риформинге. Для того чтобы реагирующие газы могли проникать на активную каталитическую поверхность, частицы катализатора должны быть пористыми. Предпочтительно, чтобы узкие поры с радиусом не более ЗООА составляли около 50% общего объема пор. Пример 1. «Предшественник с атомным отношением никеля к магнию и к алюминию 2:7:1 получают следующим образом: 241,4 кг NiCNOsb-SHaO и 745,2 кг Mg{N03)2-6n20 растворяют в 1840 л обессоленной воды 155,5 кг Al {ЫОз)з-9П2О растворяют в 975 л 27,7о/о-ного едкого натра, при этом образуется раствор алюмината натрия. Эти оба раствора переводят в осадительный сосуд, где проводят дифференциальное осаждение. Выпавший щлам промывают, упаривают и сушат. После обработки при 400°С порошок гранулируют и прессуют в цилиндры размером 9X9 мм. Эти цилиндры прокаливают при 1000°С. «Предшественник содержит менее 0,1% натрия. Его плотность составляет 2,2 г/см, прочность на разрыв в осевом направлении составляет 1700 кг/см, объем пор около 0,24 мл/г. 59 г «предшественника, измельченного на частицы размером 2-4 мм вносят в лабораторный трубчатый реактор с диаметром 20 мм. Реактор помещают Б электропечь. Катализаторный слой составляет объем 45,5 мл. После восстановления катализатор испытывают при получении бытового газа паровым риформингом парафиновой нафты с конечной т. кип. около 110°С. При этом соблюдают следующие рабочие условия: Атомное отношение в подаваемом сырье О : С1,8 Давление, атм 31 Температура на выходе из катализаторного слоя, °С680 Объемная скорость об. нафты/об. катализатора в час4,3 Во время опыта, продолжающегося 810 час, определяют следующий состав сухого продук тового газа, об. %: По окончании опыта катализатор оказывается неповрежденным, при этом осадка углерода не наблюдается. Этот опыт показывает, что катализатор способен к риформингу нафты в бытовой газ без осаждения углерода. Тот факт, что в продуктовом газе не оказывается заметных количеств углеводородов с двумя и более углеводородными атомами, говорит о высокой каталитической активности катализатора, что также подтверждается весьма постоянным составом продуктовогс газа. Пример 2. 126-2 «предшественника, полученного по примеру 1, помещают в такой же реактор, как и в примере 1. После восстановления водородом катализатор испытывают в критических условиях для получения обогащенного метаном газа паровым риформингом нафты с конечной т. кип. 162°С и содержанием ароматических и .нафтеновых углеводе родов 9 и 21 вес. о/о соответственно. Применяют следующие рабочие условия: Атомное соотношение О : С в сырье1 Давление, атм 31 Температура на выходе из катализаторного слоя, °С500 Объемная скорость об. нафты об. катализатора в час1,33 Во .время опыта, продолжающегося 65 час, получают следующий состав сухого продуктового газа, об. %: 428 Часы после начала 11,5815,66 0,450,49 20,9320,83 67,0362,99 Z.0,0i0,03 Через 65 час наблюдают слабое проникновение жидких углевородоров. По окончании опыта катализатор остается неповрежденным, при этом не наблюдается осаждения углерода. Опыт показывает высокую активность катализатора, так как при проведении риформинга в течение почти 3 дней при сравнительно низкой температуре он оказывается стойким к отравлению углеводородами из на-фты, содержащей большое количество ароматических углеводородов. Полученный газ после удаления двуокиси углерода имеет почти такой же состав, как и природный газ. Пример 3. (Этот Пример служит для сравнения). 200 г цилиндрических гранул размером 3X3 мм носителя катализатора, состоящего из магнийалюминиевой шпинели, пропитывают при 90°С расплавом 142 г Ni(NO3)2-6H2O и 500 г Mg{NO3)2:6H2O, т. е. Йри атомном отношении в расплаве 1:4. После этого пропитанные частицы прокаливают при 500°С, затем пропитку и прокаливание повторяют цри тех же условиях. Анализ полученного невосстановленного катализатора показывает, что в нем содержится 5,1 вес. % никеля и 11,9 ;вес. о/о растворимой в кислоте окиси магния. 24,6 г этого катализатора помещают в виде таблеток 3x3 мм в реактор, описанный в примере 1. Объем невосстановленного катализатора составляет 21 мл. После восстановления катализатор испытывают на способность Давать газ при риформинге парафиновой нафты с конечной т. кип. 110°С при следующих рабочих условиях: Атомлое отношение О : С1,8 Давление, атм31 Температура на выходе из катализаторного слоя, °С650 Объемная скорость об. нафты/об. катализатора в час9 Во время опыта, продолжающегося 30 час, получают газ следующего состава, об. %: Часы после начала61830 Нг37,2737,5539,74 СО4,614,023,68 С0217,0216,7517,22 ЗН440,8841,3339,10 ЗаНв0,220,220,26 ЗзНа0,000,130,00 По окончании опыта оказывается, что верх1ИЙ катализаторный слой разрушен, обнарукено большое количество осажденного углеюдорода. Опыт показывает важность очень тесного перемешивания твердых фаз в «предцественнике, т. е. важность приготовления ;го в виде двух фаз окислов и образования ппинели по реакции на границе между зер1ами. Катализатор, полученный из шпинели I нитратов никеля и магния, не отличается есным перемешиванием ионов никеля и магшя, как у катализаторов, образованных из ;меси окислов, полученной совместным осаждением. Поэтому окись магния не достаточно 1ктивна, как промотор. Пример 4. «Предшественник катализаора с атомным отношением никеля к магнию I к алюминию 1:1:2 получают следующим |бразом: 322 г (1,1 моль) азотнокислого ни.еля Ы1(ЫОз)2-6П2О растворяют в 1 л воды; 85 г (1,11 моль) азотнокислого магния Vig(NO3)2-6n2O растворяют в 1 л воды; 61 г (2,3 моль) азотнокислого алюминия 1(МОз)з-9Н2О растворяют в 1,5 л воды; 25 г (10,6 моль) NaOH растворяют в 2 л вода. Осаждение и обработку «предшественника роводят, как в примере 1. Частицы обрабоанного «предшественника в виде цилиндра Х9 мм имеют насыпной вес 2,1 г/см и рочность на разрыв по оси 250 кг/см. 65 г предшественника измельчают на частицы -4 мм и помещают в реактор, описанный в примере 1; объем составляет 50 мл. После восстановления водородом катализатор испытывают на получение бытового газа паровым риформингом из парафинистой нафты с конечной т. кип. 110°С. Условия реакции аналогичны описанным в примере 1, опыт длится 300 час. Получают газ следующего состава, об. %: Часы после начала Z.0,01 Z-0,01 0,01 0,01 По окончании опыта катализатор частично разрушен, на нем обнаружено осаждение углерода. Этот пример показывает, что отношение никеля к магнию имеет решающее значение для промоторной активности MgO. Катализатор показывает высокую активность MgO. Активность катализатора подтверждается тем фактом, что через 300 час работы не обнаружено заметных количеств углеводородов с двумя и более углеродными атомами. Иными словами, этот катализатор может быть с успехом применен в тех случаях, когда не ожидается осаждение углерода, например при риформинге природного газа (для получения богатого водородом синтез-газа) или различных смесей, содержащих окись углерода. Пример 5. Катализатор «предщественник такого же состава, как катализатор, описанный в примере 1, получают следующим способом: 241 кг Н1(ЫОз)2-6Н2О и 117 кг MgO растворяют и суспендируют в 1840 л обессоленной воды. 53,4 кг алюминия и натрия (содержащего 21о/о А1) растворяют в 137 л 27,7%-ного едкого калия и 850 л обессоленной воды. Раствор и суспензию подают в общий осадительный сосуд, при этом осаждение идет дифференциально, а дальнейшая обработка ведется, как в примере 1. Готовый катализатор получают в виде колец с наружным диаметром 13 мм и внутренним диаметром 6 мм, высотой 7 мм. В трубчатый реактор полузаводской установки загружают 20,9 кг выщеуказанного «предшественника, который помещают на верхний слой катализатора весом 10 кг, полученного пропиткой (как в примере 3) носителя в расплаве нитрата никеля, с последующим прокаливанием. Общий слой катализатора составляет 38 л. Реактор с внутренним диаметром 90 мм помещают в печь, обогреваемую нефтяными горелками. После восстановления катализатор испытывают для получения обогащенного водородом газа паровым риформингом нафты. Испытание ведут в два периода. тура на выходе из катализаторного слоя 850°С. Объемная скорость 0,7 об. -нафты/об. катализатора в час. Период II. На том же катализаторном 5 слое. Длительность 580 час. Конечная температура кипения нафты 170°С. Содержание ароматических в нафте 6,5%. Атомное отношение О : С : 4,5-4,8. Давление 26 атм. Темпера- 10 тура на выходе из катализаторного слоя 820°С. Объемная скорость 0,8 Об. нафты/об. катализатора в час. Во время опыта получают газ следующего состава, об. %.15 После опыта катализатор оказывается неповрежденным. Пример 6. Ряд препаратов катализатора, описанного в примере 1, получают в лабораторном масштабе по примеру 5, причем 30 используют разные типы окиси магния. Из всех препаратов получают таблетки в виде цилиндров диаметром 9 мм с одинаковым удельным весом. Прокаливание ведут при 1100°С. Типы окиси магния описаны в ниже- 35 следуюш,ей таблице и охарактеризованы йодным числом и объемным весом порошка. Йодное число указывает количество йода, поглощенное препаратом окиси магния из раствора в четыреххлористом углероде при стан- 40 дартных условиях, и является мерой реакционноспособиости препарата. В таблице также указана прочность на разрыв разных катализаторов, полученных из различных типов окиси магния.45 Из таблицы видно, что препараты из окиси магния с низким йодным числом и высоким объемным весом дают непригодные катализаторы. Предмет изобретения Способ приготовления катализатора для риформинга углеводородов путем смешения исходных компонентов и дальнейшей обработки полученной смеси, отличающийся тем, что, с целью улучшения механических и каталитических свойств катализатора, в качестве исходных компонентов берут раствор соли никеля или железа, или кобальта, предпочтительно, нитрат или сульфат, в котором содержится также соль магния или диспергированная окись магния, раствор алюмината щелочного металла, предпочтительно, натрия или калия, и избыток основания, предпочтительно, гидрат окиси натрия или калия, и осажденный шлам гидроокиси магния и окиси магния в смеси с гидроокисью никеля, или железа, или кобальта и гидроокисью алюминия отмывают от щелочного металла, сушат и дегифратируют при температуре 300- 750°С, предпочтительно 350-500°С, перерабатывают образовавшуюся смесь окислов, содерлсащую 5-50 вес. % окиси никеля, 10- 75 вес. о/о окиси магния и 5-60 вес. % окиси алюминия в частицы определенной величины и формы и восстанавливают при температуре 850-1100°С, предпочтительно 950-1050°С,

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИОТЕНА | | 1972 |

|

SU331522A1 |

| Катализатор для парового риформинга углеводородов | 1981 |

|

SU1241983A3 |

| КАТАЛИЗАТОР ДЛЯ ПАРОВОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 2017 |

|

RU2650495C1 |

| Способ приготовления катализатора | 1968 |

|

SU1135486A1 |

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1973 |

|

SU381196A1 |

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2023 |

|

RU2818682C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРОВ | 1968 |

|

SU218841A1 |

| КАТАЛИЗАТОР ДЛЯ ИСПОЛЬЗОВАНИЯ В ПРОЦЕССАХ ПРЕВРАЩЕНИЯ УГЛЕВОДОРОДОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1996 |

|

RU2162738C2 |

| СПОСОБ ОДНОВРЕМЕННОГО ПОЛУЧЕНИЯ КАПРОЛАКТАМА И ГЕКСАМЕТИЛЕНДИАМИНА | 1995 |

|

RU2153493C2 |

| Способ получения экструдата на основе оксида алюминия и способ получения катализатора для получения углеводородов из синтез-газа | 1991 |

|

SU1836146A3 |

Даты

1969-01-01—Публикация