Примерами органических связующих могут служить спиртово-сахарная барда, мелясса, сульфитно-дрожжевая бражка, сульфитно-спиртовая барда.

Древесные опилки вводятся в состав гранул для увеличения их пористости (после обжига) и повышения теплоизолирующих свойств.

При уменьшении содержания древесных опилок менее 30% увеличивается удельный вес гранул и уменьшаются теплоизолирующие свойства, при увеличении их содержания более 40%1 происходит выгорание добавки, что приводит к уменьшению прочности гранул.

Огнеупорная глина служит для увеличения прочности и тугоплавкости гранул. Граничные пределы по содержанию глины определяются из условия достижения оптимальности удельного веса гранул.

При уменьшении содержания глины менее 25% гранулы теряют свою прочность, а при увеличении ее содержания более 45% гранулы .получаются более плотные, что ухудшает их теплоизолирующие свойства. При уменьшении содержания органического крепителя менее 2% не обеспечивается необходимая связь между .составляющими, а при увеличении более 5% уменьшается пористость гранул, что ведет к потере их прочности.

Оптимальное содержание вспученного перлита составляет 30-45 вес. %.

При уменьшении содержания вспученного перлита менее 30% гранулы теряют свои теплоизолирующие свойства, при увеличении его более 45% - резко снижается прочность гранул.

Оптимальные размеры гранул составляют (8-12)Х(8-12)Х(10-15) мм.

Гранулы меньшего размера будут выноситься тепловым потоком при их присадке на зеркало металла, а при использоваиии более крупных гранул часть их не успеет расплавиться и не получится плотного теплоизолирующего слоя.

Получение гранул заданного размера предусмотрено но следующей технологии: приготовление водно-глинистого шликера; приготовление формовочной массы; формование гранул; сушка гранул; обжиг гранул.

Перемешивание исходных компонентов производят в следующей последовательности: в смеситель загружают вспученный перлит одновременно с заранее приготовленным водно-глинистым шликером, а затем увлажненную массу перемешивают с древесными опилками. При такой очередности загрузки наблюдается равномерное распределение составляющих и исключается запыленность производственного помещения. Влажность формовочной массы для прессования гранул находится в пределах 47-60%. Пределы влажности установлены в зависимости от формуемости массы.

При более низких значениях влажности гранулы будут рассыпаться, при более высоких невозможно получить требуемые размеры гранул из-за повышенной жидкоподвижности формовочной массы.

Для получения гранул можно использовать гранулятор или пресс с перфорированной насадкой и автоматическим резаком. Гранулы в дальнейшем направляются в печь, где проходят стадию сушки и обжига

при 900-950°С.

Изобретение иллюстрируется следующим примером.

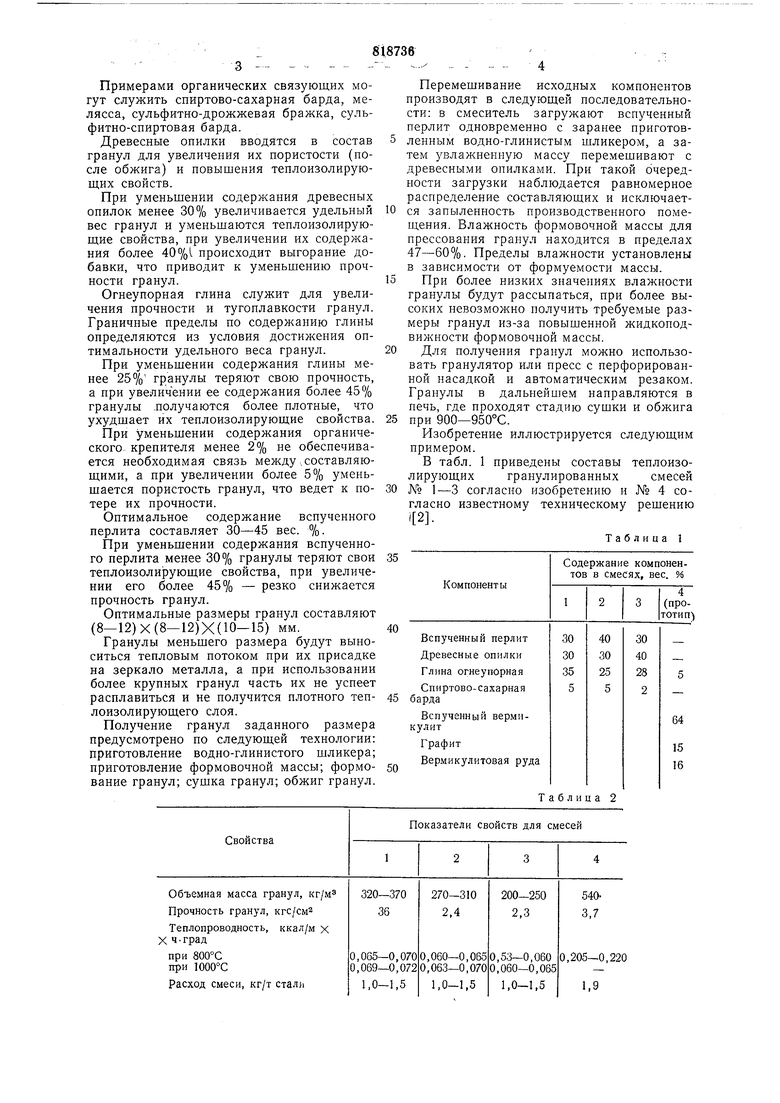

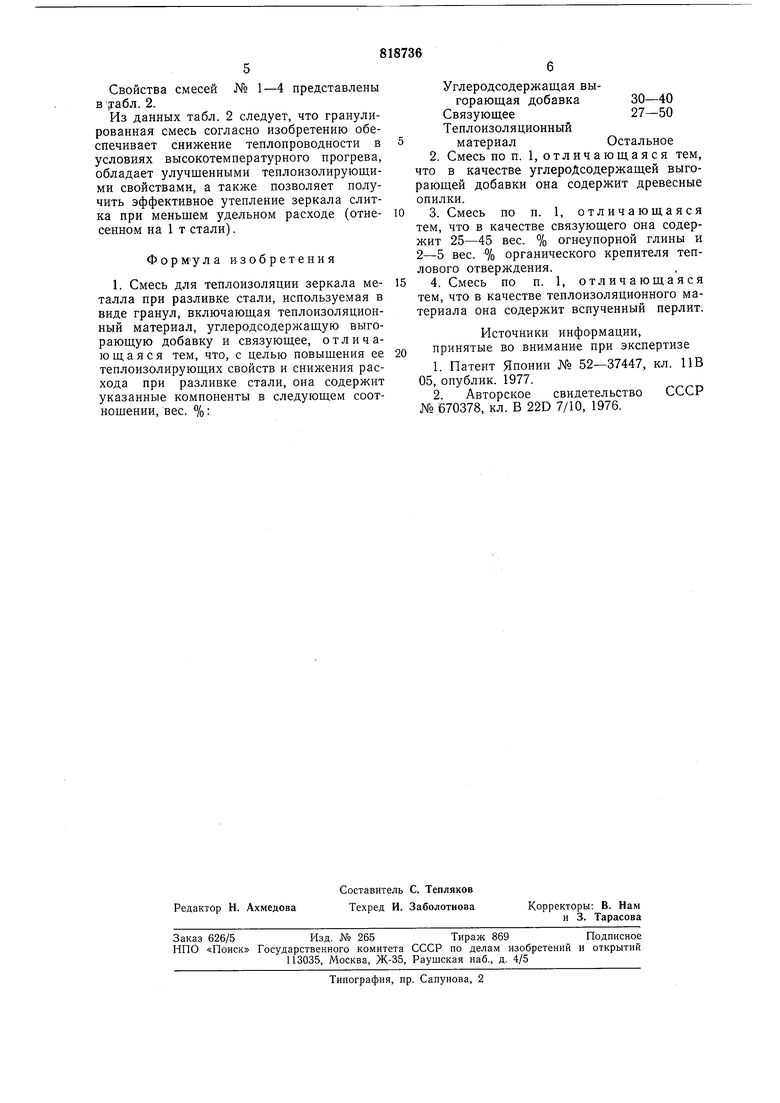

В табл. 1 приведены составы теплоизолирующих гранулированных смесей

№ 1-3 согласно изобретению и № 4 согласно известному техническому рещению (2.

Таблица 1

Таблица 2

Показатели свойств для смесей

Свойства смесей № 1-4 представлены в уабл. 2.

Из данных табл. 2 следует, что гранулированная смесь согласно изобретению обеспечивает снижение теплопроводности в условиях высокотемпературного прогрева, обладает улучшенными теплоизолирующими свойствами, а также позволяет получить эффективное утепление зеркала слитка при меньшем удельном расходе (отнесенном на 1 т стали).

Формула изобретения

1. Смесь для теплоизоляции зеркала металла при разливке стали, используемая в виде гранул, включающая теплоизоляционный материал, углеродсодержащую выгорающую добавку и связующее, отличающаяся тем, что, с целью повышения ее теплоизолирующих свойств и снижения расхода при разливке стали, она содержит указанные компоненты в следующем соотнощении, вес. %:

Углеродсодержащая вы30-40горающая добавка 27-50

Связующее

Теплоизоляционный материалОстальное

2.Смесь по п. 1, отл ич ающая ся тем, что в качестве углероДсодержащей выгорающей добавки она содержит древесные опилки.

3.Смесь по п. 1, отличающаяся тем, что в качестве связующего она содер% огнеупорной глины и жит 25-45 вес.

2-5 вес. % органического крепителя теплового отверждения.

4.Смесь по п. 1, отличающаяся тем, что в качестве теплоизоляционного материала она содержит вспученный перлит.

Источники информации, принятые во внимание при экспертизе

1. Патент Японии № 52-37447, кл. 11В 05, опублик. 1977.

2 Авторское свидетельство СССР № 670378, кл. В 22D 7/10, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛОИЗОЛИРУЮЩАЯ СМЕСЬ | 1994 |

|

RU2081720C1 |

| ТЕПЛОИЗОЛЯЦИОННАЯ И ЗАЩИТНАЯ СМЕСЬ ДЛЯ ЗЕРКАЛА МЕТАЛЛА В ПРОМЕЖУТОЧНОМ КОВШЕ МНЛЗ | 2007 |

|

RU2334587C1 |

| СМЕСЬ ДЛЯ РАЗЛИВКИ КОНСТРУКЦИОННЫХ СТАЛЕЙ | 2002 |

|

RU2238169C2 |

| Экзотермическая смесь для утепления головной части слитка при разливке сталей и сплавов | 2022 |

|

RU2773977C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИДРОФОБНОЙ ЛЕГКОВЕСНОЙ МИКРОСФЕРЫ НА ОСНОВЕ ПЕРЛИТА | 2013 |

|

RU2531970C1 |

| Смесь для изготовления теплоизоля-циОННыХ плиТ, иСпОльзуЕМыХ для уТЕп-лЕНия гОлОВНОй чАСТи СлиТКА пРи РАз-лиВКЕ СТАли B излОжНицы | 1979 |

|

SU850277A1 |

| ТЕПЛОИЗОЛИРУЮЩАЯ СМЕСЬ | 2005 |

|

RU2289493C1 |

| Гранулированная теплоизолирующая смесь для утепления головной части слитка | 1976 |

|

SU670378A1 |

| Смесь для изготовления теплоизоляционных плит | 1990 |

|

SU1816244A3 |

| ПАНЕЛИ, СОДЕРЖАЩИЕ ВОЗОБНОВЛЯЕМЫЕ КОМПОНЕНТЫ, И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2532487C2 |

Авторы

Даты

1981-04-07—Публикация

1978-12-28—Подача