1

Изобретение относится к технологии и оборудованию литейного производства и может быть использовано для определения жидкотекучести литейных сплавов, заливаемых в песчаные формы, кокили и облицованные кокили.

Известно устройство для определения жидкотекучести сплавов, содерлсащее литниковую чашу и коллектор-распределитель, соединенный с каналами 1. ,

Иедостатком этого устройства является невозможность определить жидкотекучесть сплава в широком интервале от песчаных форм до кокильных.

Целью изобретения является расширение технологических возможностей устройства.

Поставленная цель достигается тем, что каналы выполнены одинакового сечения, при этом, начиная со второго, каналы снабжены облицовочным слоем, а облицовочного слоя каждого носледуюш,его канала пропорционально увеличена.

Это позволяет качественно определять локальную толщину облицовочного слоя кокиля в зависимости от толш,ины отливки, что обеспечивает хорошую заполняемость форм, равномерность затвердевания разнотолш,инных отливок и идентичность теплофизических условий кристаллизации отливки р разных ее сечениях.

Устройство позволяет определить зависимость жидкотекучести сплава от толш,ины облицовочного слоя кокиля.

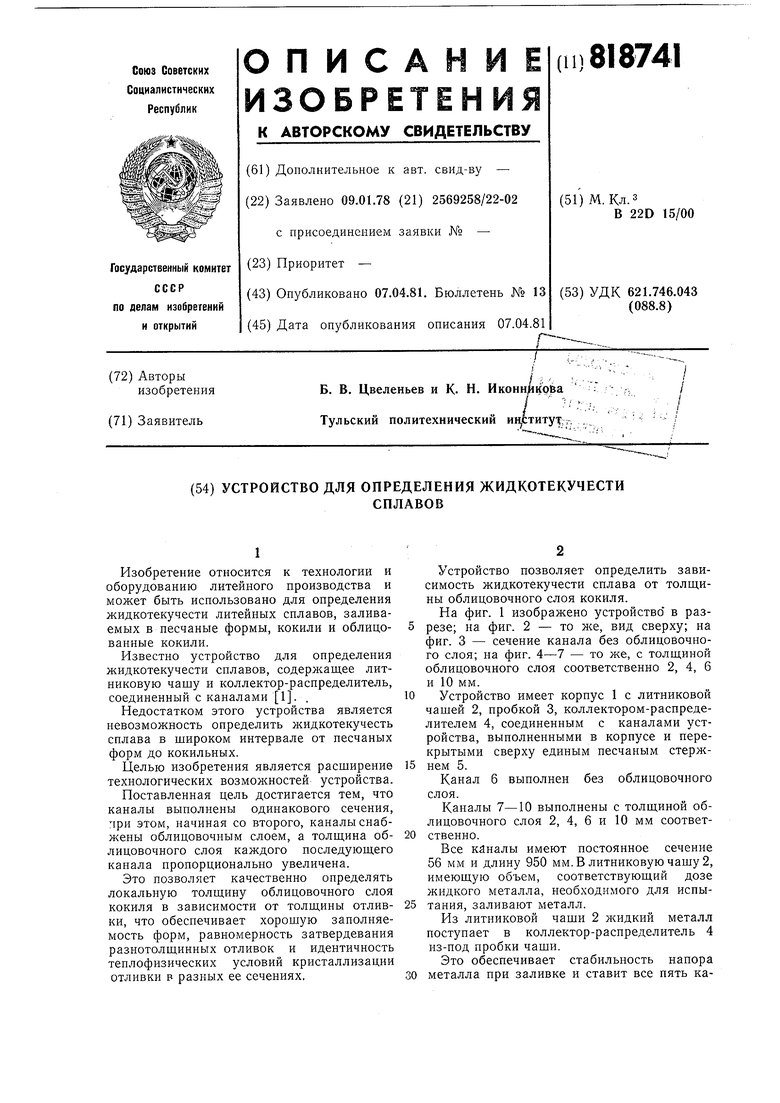

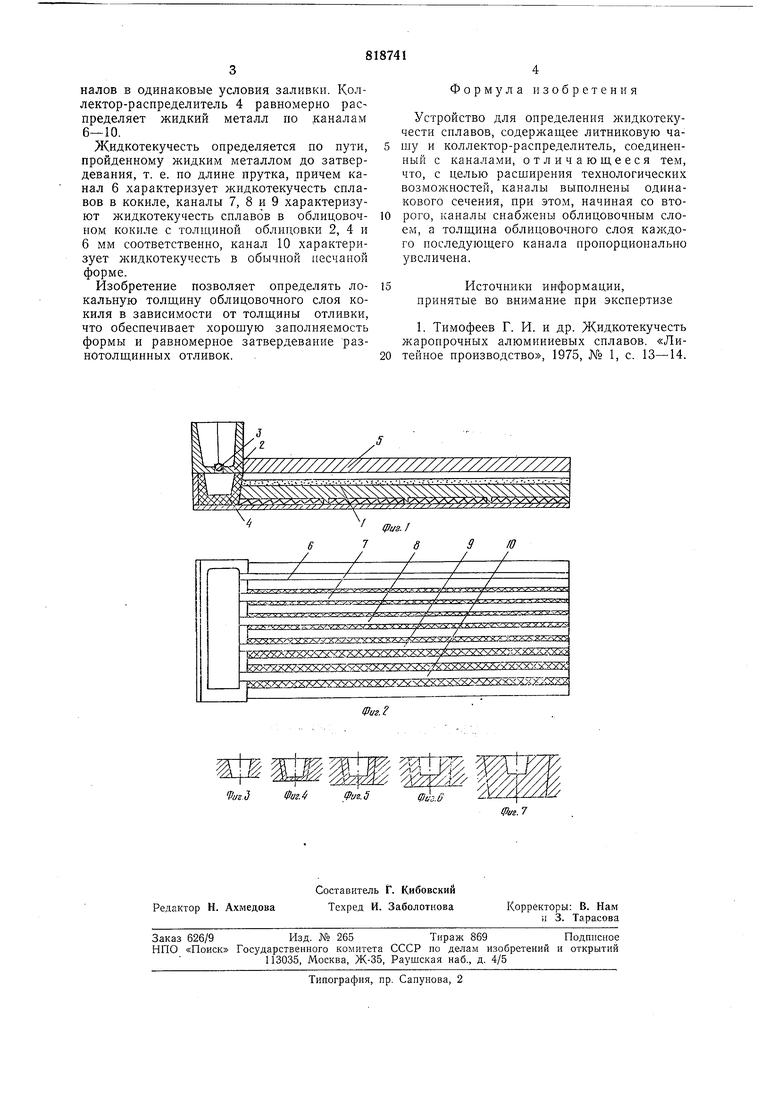

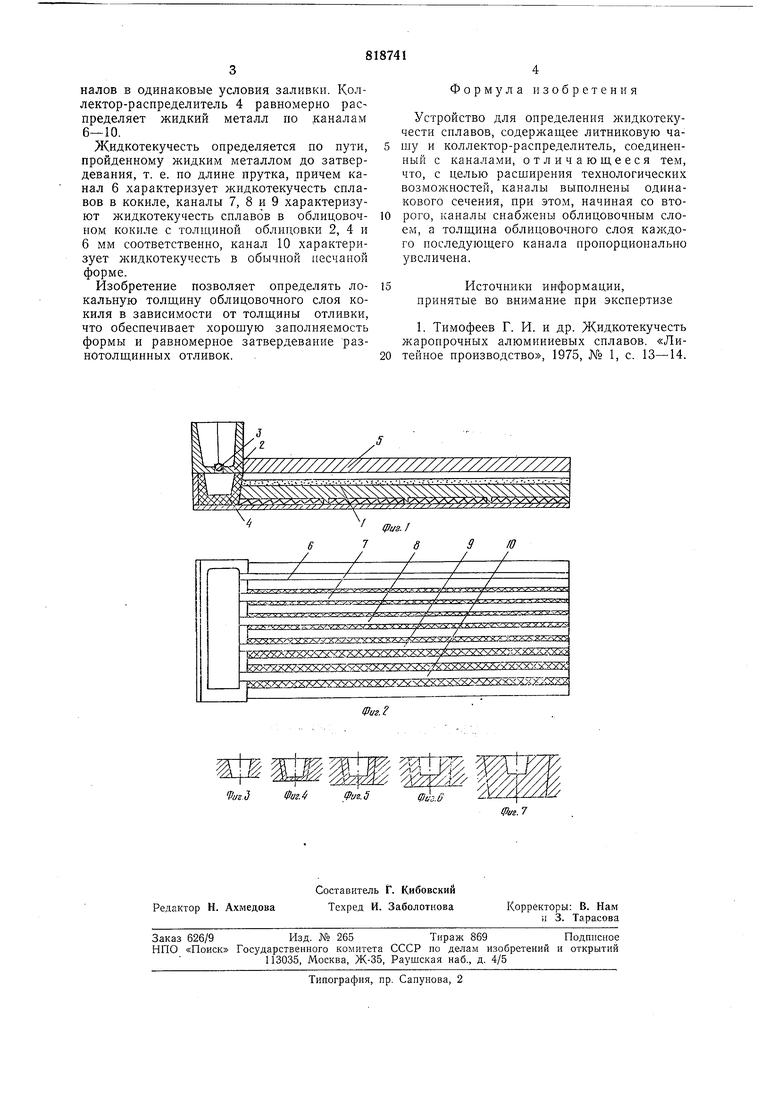

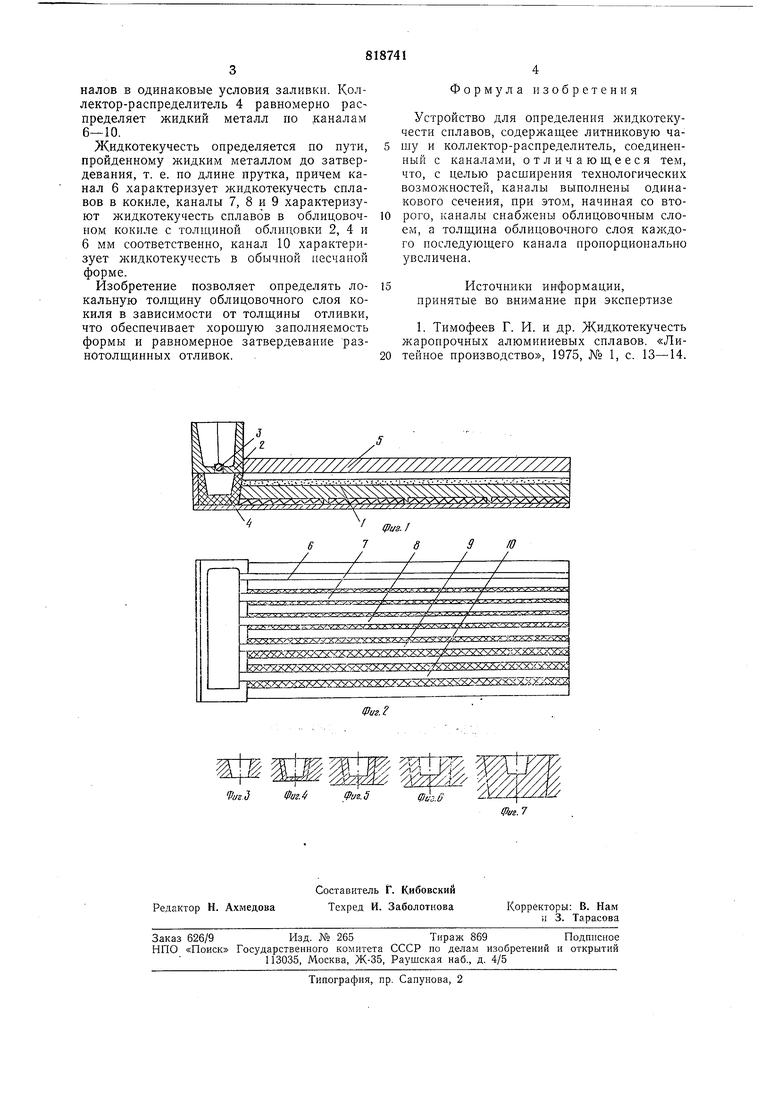

На фиг. 1 изображено устройство в разрезе; на фиг. 2 - то же, вид сверху; на фиг. 3 - сечение канала без облицовочного слоя; на фиг. 4-7 - то же, с толщиной облицовочного слоя соответственно 2, 4, G и 10 мм.

Устройство имеет корпус 1 с литниковой чашей 2, пробкой 3, коллектором-распределителем 4, соединенным с каналами устройства, выполненными в корпусе и перекрытыми сверху единым песчаным стержнем 5.

Канал 6 выполнен без облицовочного слоя.

Каналы 7-10 выполнены с толщиной облицовочного слоя 2, 4, 6 и 10 мм соответственно.

Все каналы имеют постоянное сечение

56 мм и длину 950 мм. В литниковую чашу 2,

имеющую объем, соответствующий дозе

жидкого металла, необходимого для испытания, заливают металл.

Из литниковой чаши 2 жидкий металл поступает в коллектор-распределитель 4 из-под пробки чаши.

Это обеспечивает стабильность напора металла при заливке и ставит все пять каналов в одинаковые условия заливки. Коллектор-распределитель 4 равномерно распределяет жидкий металл по каналам 6-10.

Жидкотекучесть определяется но пути, пройденному жидким металлом до затвердевания, т. е. по длине прутка, причем канал 6 характеризует жидкотекучесть сплавов в кокиле, каналы 7, 8 и 9 характеризуют жидкотекучесть сплавов в облицовочном кокиле с толщиной облицовки 2, 4 и 6 мм соответственно, канал 10 характеризует жидкотекучесть в обычной песчаной форме.

Изобретение позволяет определять локальную толщину облицовочного слоя кокиля в зависимости от толщины отливки, что обеспечивает хорошую заполняемость формы и равномерное затвердевание разнотолщинных отливок.

Формула изобретения

Устройство для определения жидкотекучести сплавов, содержащее литниковую чашу и коллектор-распределитель, соединенный с канаоЧами, отличающееся тем, что, с целью расширения технологических возможностей, каналы выполнены одинакового сечения, при этом, начиная со второго, каналы снаблсены облицовочным слоем, а толщина облицовочного слоя каждого последующего канала пропорционально увеличена.

Источники информации,

принятые во внимание при экспертизе

1. Тимофеев Г. И. и др. Жидкотекучесть

жаропрочных алюминиевых сплавов. «Литейное производство, 1975, № 1, с. 13-14.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФАСОННОГО ЛИТЬЯ В КОКИЛЬ КРУПНОГАБАРИТНЫХ ОТЛИВОК ИЗ МАГНИЕВЫХ СПЛАВОВ | 2006 |

|

RU2381867C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ВЫСОКОМАРГАНЦЕВОЙ СТАЛИ | 2017 |

|

RU2661986C1 |

| Литниковая система для заливки крупногабаритных тонкостенных отливок, представляющих собой тела вращения из магниевых сплавов в атмосфере защитного газа, в формы из ХТС | 2019 |

|

RU2738170C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОСТЕННЫХ ОТЛИВОК ИЗ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2011 |

|

RU2440214C1 |

| КОКИЛЬ | 2002 |

|

RU2225775C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2353469C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОСТЕННЫХ ОТЛИВОК ИЗ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2012 |

|

RU2510306C1 |

| Способ изготовления биметаллической заготовки | 1987 |

|

SU1496918A1 |

| ЛИТЕЙНАЯ ФОРМА ДЛЯ ПОЛУЧЕНИЯ КОЛЬЦЕВЫХ ОТЛИВОК | 1997 |

|

RU2108200C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛИТЬЯ В ФОРМУ-КРИСТАЛЛИЗАТОР | 2013 |

|

RU2541267C2 |

СхУхОЧХ хС х уч,

. yf:t

V

2Щ1Л

й/г-J Фиг.Фиг. 5

Фаг./

Авторы

Даты

1981-04-07—Публикация

1978-01-09—Подача