Изобретение относится к литейному производству и может быть использовано для получения биметаллических заготовок распределительных валов автомобильных двигателей.

Цель изобретения - снижение расхода металла и трудоемкости обработки заготовки.

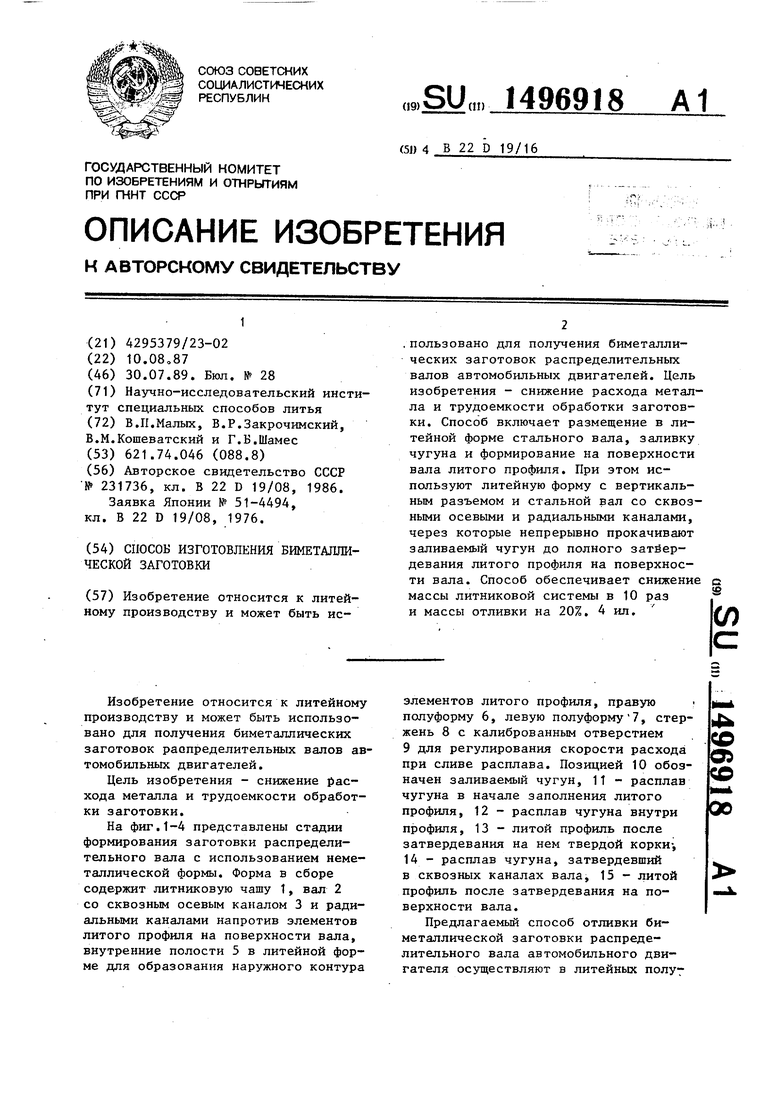

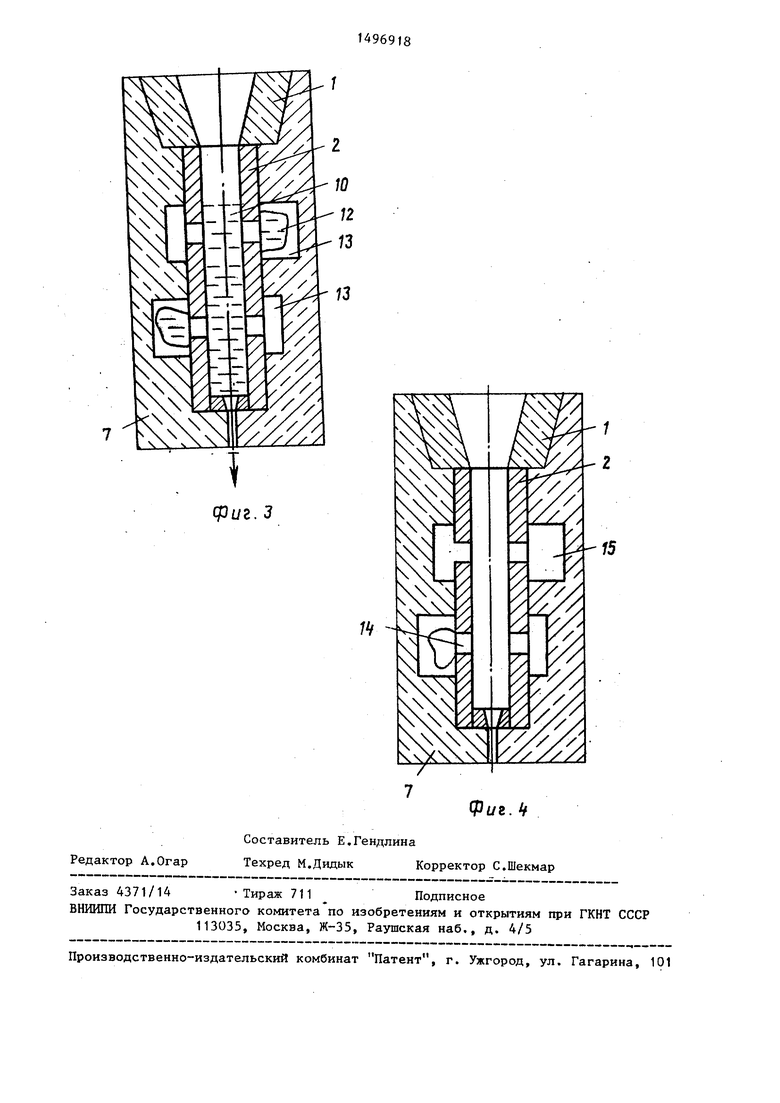

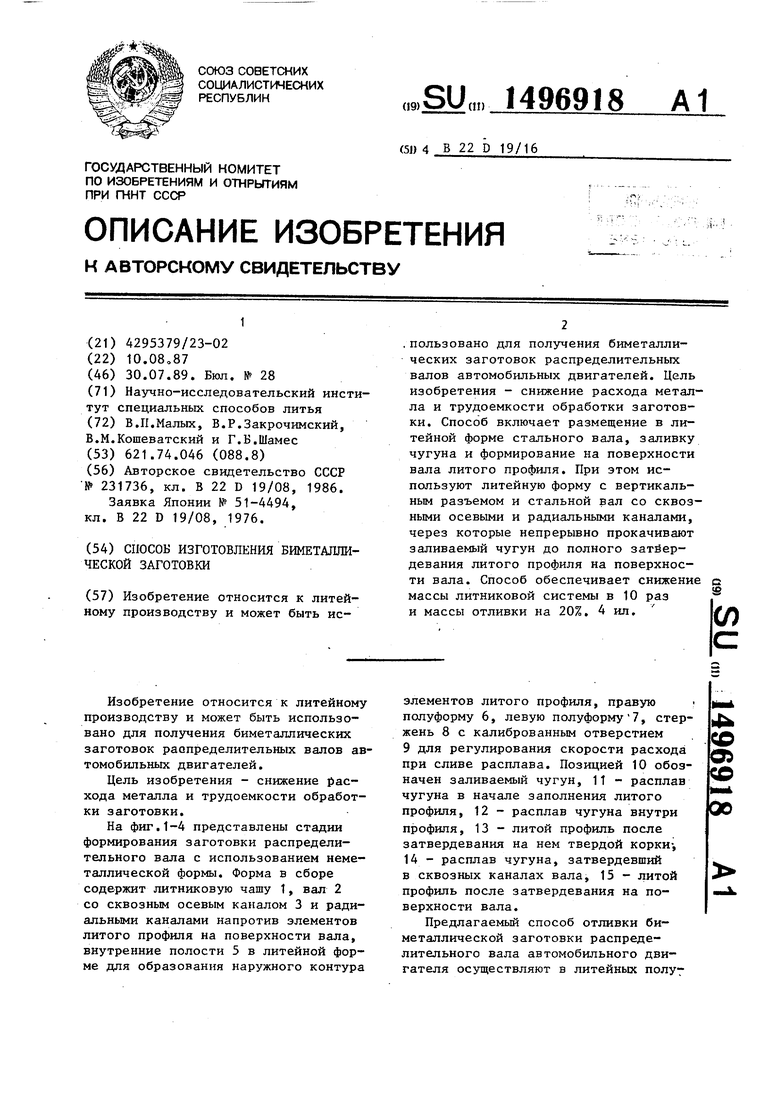

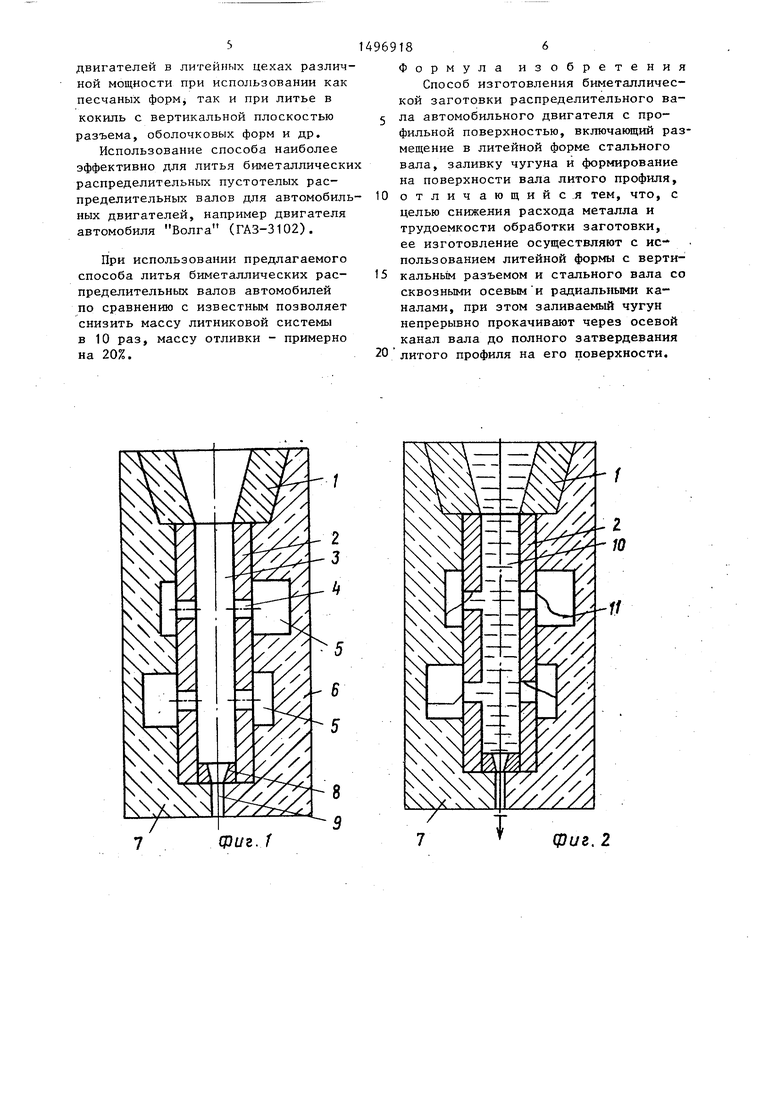

На фиг.1-4 представлены стадии формирования заготовки распределительного вала с использованием неметаллической формы. Форма в сборе содержит литниковую чашу 1, вал 2 со сквозным осевым каналом 3 и радиальными каналами напротив элементов литого профиля на поверхности вала, внутренние полости 5 в литейной форме для образования наружного контура

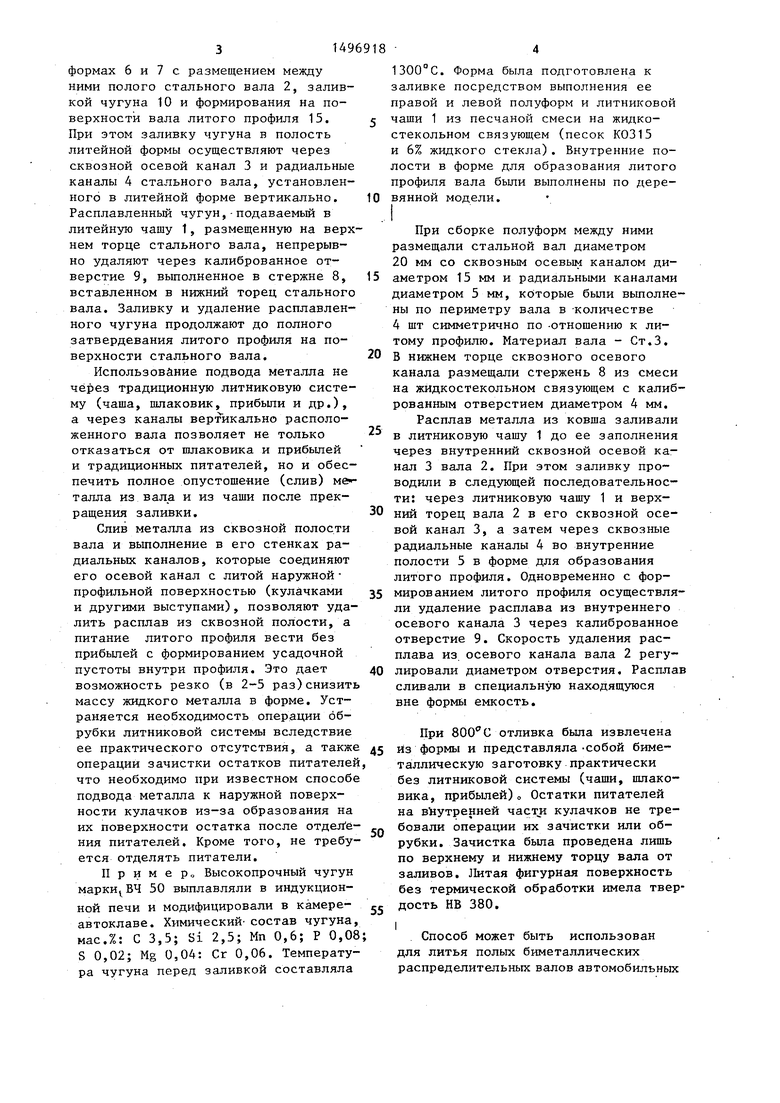

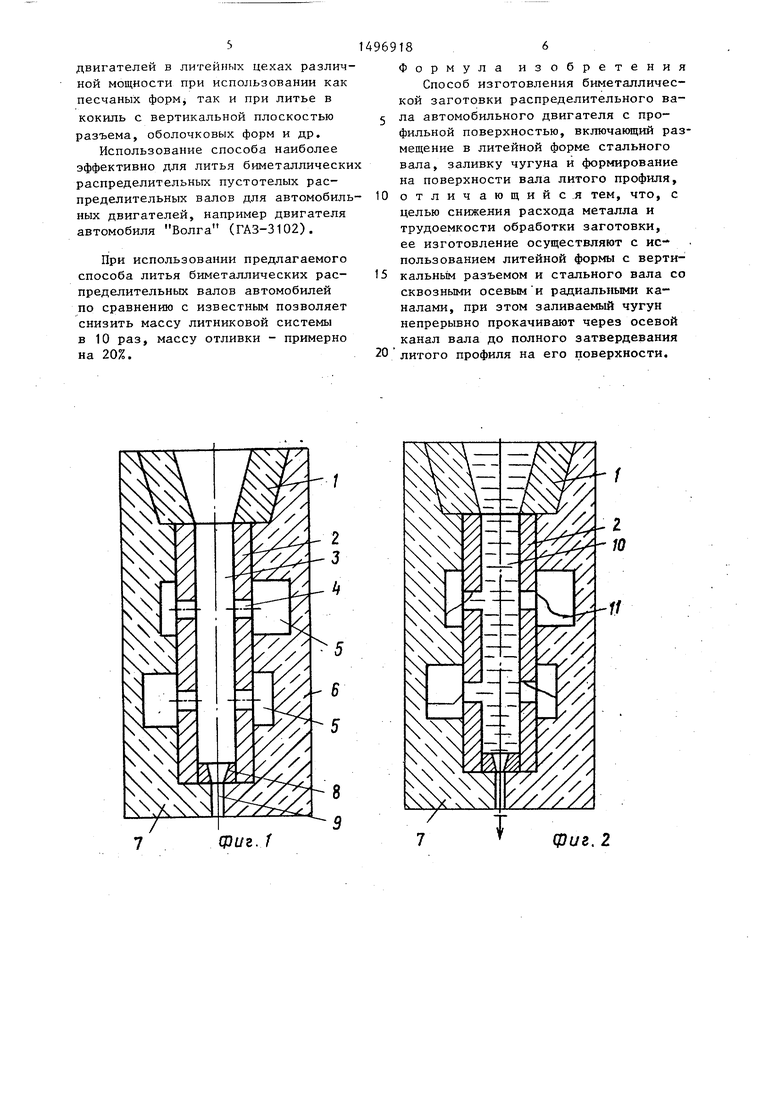

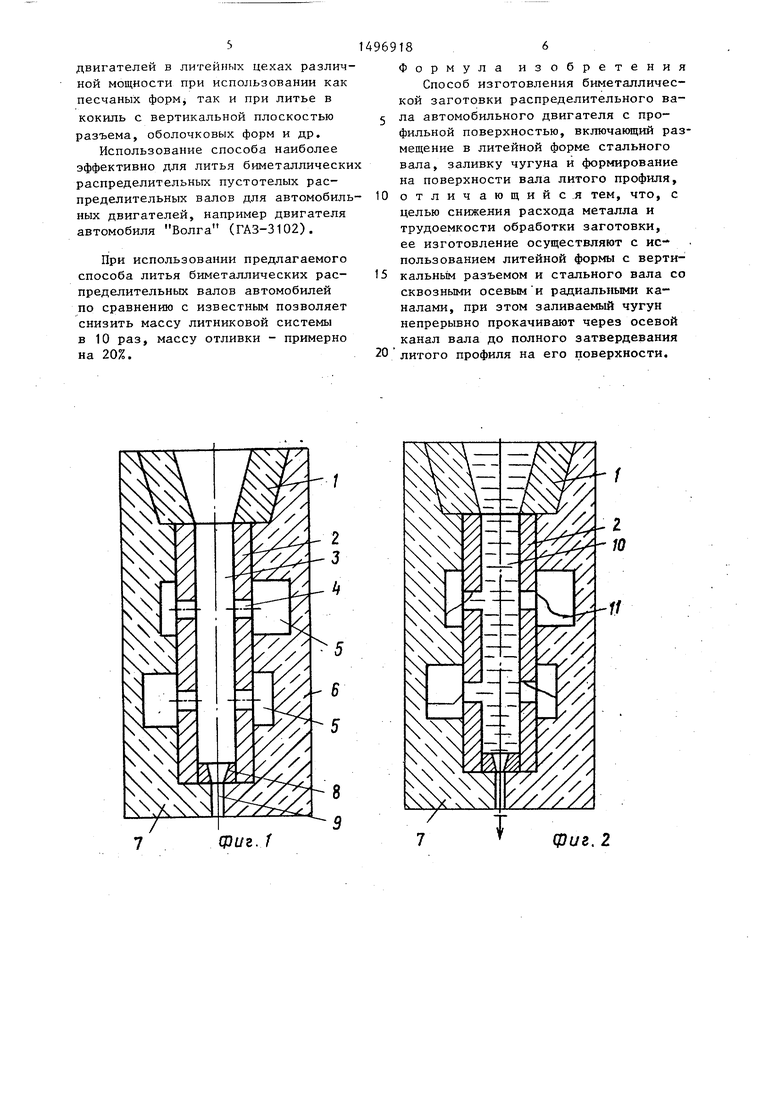

элементов литого профиля, правую полуформу 6, левую полуформу 7, стержень 8 с калиброванным отверстием 9 для регулирования скорости расхода при сливе расплава. Позицией 10 обозначен заливаемый чугун, И - расплав чугуна в начале заполнения литого профиля, 12 - расплав чугуна внутри профипя, 13 - литой профиль после затвердевания на нем твердой корки-, 14 - расплав чугуна, затвердевший в сквозных каналах вала, 15 - литой профиль после затвердевания на поверхности вала.

Предлагаемый способ отливки биметаллической заготовки распределительного вала автомобильного двигателя осуществляют в литейных полу7

4 Од QD

00

3149

формах 6 и 7 с размещением между ними полого стального вала 2, заливкой чугуна 10 и формирования на поверхности вала литого профиля 15. При этом заливку чугуна в полость литейной формы осуществляют через сквозной осевой канал 3 и радиальные каналы 4 стального вала, установленного в литейной форме вертикально, Расплавленный чугун,- подаваемый в литейную чашу 1, размещенную на верхнем торце стального вала, непрерывно удаляют через калиброванное отверстие 9, выполненное в стержне 8, вставленном в нижний торец стального вала. Заливку и удаление расплавленного чугуна продолжают до полного затвердевания литого профиля на поверхности стального вала.

Использование подвода металла не через традиционную литниковую систему (чаша, шлаковик, прибыли и др.), а через каналы вертикально расположенного вала позволяет не только отказаться от шлаковика и прибылей и традиционных питателей, но и обеспечить полное опустошение (слив) ме талла из вала и из чаши после прекращения заливки.

Слив металла из сквозной полости вала и выполнение в его стенках радиальных каналов, которые соединяют его осевой канал с литой наружной профильной поверхностью (кулачками и другими выступами), позволяют удалить расплав из сквозной полости, а питание литого профиля вести без прибьшей с формированием усадочной пустоты внутри профиля. Это дает возможность резко (в 2-5 раз)снизить массу жидкого металла в форме. Устраняется необходимость операции обрубки литниковой системы вследствие ее практического отсутствия, а также операции зачистки остатков питателей что необходимо при известном способе подвода металла к наружной поверхности кулачков из-за образования на их поверхности остатка после отдел ё- ния питателей. Кроме того, не требуется отделять питатели.

П р и м е р„ Высокопрочный чугун марки ВЧ 50 выплавляли в индукционной печи и модифицировали в камере- автоклаве. Химический- состав чугуна, мас.%: С 3,5; Si 2,5; Мп 0,6; Р 0,08 S 0,02; Mg 0,04: Сг 0,06. Температура чугуна перед заливкой составляла

1300°С. Форма была подготовлена к заливке посредством выполнения ее правой и левой полуформ и литниковой чаши 1 из песчаной смеси на жидко- стекольном связующем (песок КО315 и 6% жидкого стекла). Внутренние полости в форме для образования литого профиля вала были выполнены по деревянной модели.

При сборке полуформ между ними размещали стальной вал диаметром 20 мм со сквозным осевым каналом диаметром 15 мм и радиальными каналами диаметром 5 мм, которые были выполнены по периметру вала в -количестве 4 шт симметрично по -отношению к литому профилю. Материал вала - Ст.З. В нижнем торце сквозного осевого канала размещали стержень 8 из смеси на жидкостекольном связующем с калиброванным отверстием диаметром 4 мм.

Расплав металла из ковша заливали в литниковую чашу 1 до ее заполнения через внутренний сквозной осевой канал 3 вала 2. При этом заливку проводили в следующей последовательности: через литниковую чашу 1 и верхний торец вала 2 в его сквозной осевой канал 3, а затем через сквозные радиальные каналы 4 во внутренние полости 5 в форме для образования литого профиля. Одновременно с формированием литого профиля осуществляли удаление расплава из внутреннего осевого канала 3 через калиброванное отверстие 9. Скорость удаления расплава из осевого канала вала 2 регулировали диаметром отверстия. Распла сливали в специальную находящуюся вне формы емкость.

При отливка бьша извлечена из формы и представляла-собой биметаллическую заготовку практически без литниковой системы (чаши, шлаковика, прибылей)о Остатки питателей на внутренней час:т 1 кулачков не требовали операции их зачистки или обрубки. Зачистка была проведена лишь по верхнему и нижнему торцу вала от заливов. Литая фигурная поверхность без термической обработки имела твердость НВ 380.

I

Способ может быть использован

для литья полых биметаллических распределительных валов автомобильных

двигателей в литейных цехах различной мощности при использовании как песчаных форм так и при литье в кокиль с вертикальной плоскостью разъема, оболочковых форм и др.

Использование способа наиболее эффективно для литья биметаллически распределительных пустотелых распределительных валов для автомобиль ных двигателей, например двигателя автомобиля Волга (ГАЗ-3102).

При использовании предлагаемого способа литья биметаллических рас- пределительных валов автомобилей по сравнению с известным позволяет снизить массу литниковой системы в 10 раз, массу отливки - примерно на 20%.

Формула изобретения Способ изготовления биметаллической заготовки распределительного вала автомобильного двигателя с профильной поверхностью, включающий размещение в литейной форме стального вала, заливку чугуна и формирование на поверхности вала литого профиля, отличающийс.я тем, что, с целью снижения расхода металла и трудоемкости обработки заготовки, ее изготовление осуществляют с использованием литейной формы с верти- кальньгм разъемом и стального вала со сквозньми осевым и радиальными каналами, при этом заливаемый чугун непрерывно прокачивают через осевой канал вала до полного затвердевания литого профиля на его поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОСТЕННЫХ ОТЛИВОК ИЗ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2011 |

|

RU2440214C1 |

| ЛИТЕЙНАЯ ФОРМА | 2004 |

|

RU2284245C2 |

| Форма для литья биметаллических прокатных валков | 1978 |

|

SU749562A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОСТЕННЫХ ОТЛИВОК ИЗ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2012 |

|

RU2510306C1 |

| ЛИТЕЙНАЯ ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ КРУПНОТОННАЖНЫХ РАЗНОСТЕННЫХ ЧУГУННЫХ ОТЛИВОК ТИПА ВТУЛОК | 2013 |

|

RU2549819C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК | 2001 |

|

RU2192332C1 |

| Способ формовки стаканообразных изделий | 1944 |

|

SU66103A1 |

| Устройство для изготовления биметаллических заготовок | 1977 |

|

SU789240A1 |

| Способ получения литых биметаллических штампов системы "ферритокарбидная сталь - аустенитно-бейнитный чугун" | 2018 |

|

RU2677645C1 |

| Литейная форма для изготовления зубчатых колес | 1979 |

|

SU776744A1 |

Изобретение относится к литейному производству и может быть использовано для получения биметаллических заготовок распределительных валов автомобильных двигателей. Цель изобретения - снижение расхода металла и трудоемкости обработки заготовки. Способ включает размещение в литейной форме стального вала, заливку чугуна и формирование на поверхности вала литого профиля. При этом используют литейную форму с вертикальным разъемом, а стальной вал со сквозными осевым и радиальными каналами, через которые непрерывно прокачивают заливаемый чугун до полного затвердевания литого профиля на поверхности вала. Способ обеспечивает снижение массы литниковой системы в 10 раз и массы отливки на 20%. 4 ил.

фиг. f

Фиг, 2

сриг.З

| УСТРОЙСТВО ДЛЯ ФИЗИКО-ХИМИЧЕСКОЙ ОБРАБОТКИ ЛИТЕЙНЫХ ФОРМ | 0 |

|

SU231736A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1989-07-30—Публикация

1987-08-10—Подача