1

Изобретение относится к способам .переработки и изготовления изделий, преимущественно, из древесных прессовочных масс с добавлением связующих или без них и может быть применено в деревообрабатывающей промышленности, в химическом и транспортном машиностроении.

Известен способ производства ;втулок из пресс-крошки путем формования изделий с последующим (фессованием, лричем в процессе формования частицы ориентируют в радиальном направлении с последующим прессованием при удельной нагрузке 270- 300 кгс/см и температуре нагрева 140- 150°С 1.

Однако в этом способе втулки имеют пониженные физико-механические показатели.

Наиболее близким к изобретению .по технической сущности и достигаемому эффекту является способ производства втулок и труб из пресс-крошки, включающий ориенТ1ированную укладку древесных частиц в пресс-форму в процессе формования с -последующим горячим прессованием 2.

Недостатком известного способа является пониженная механическая прочность изделий.

Цель изобретения - .повышение механи РСКОЙ прочности изделий.

Достигается это тем, что ориентированную укладку древесных частиц в пресс-форму в процессе формования производят по конической поверхности, предварительно

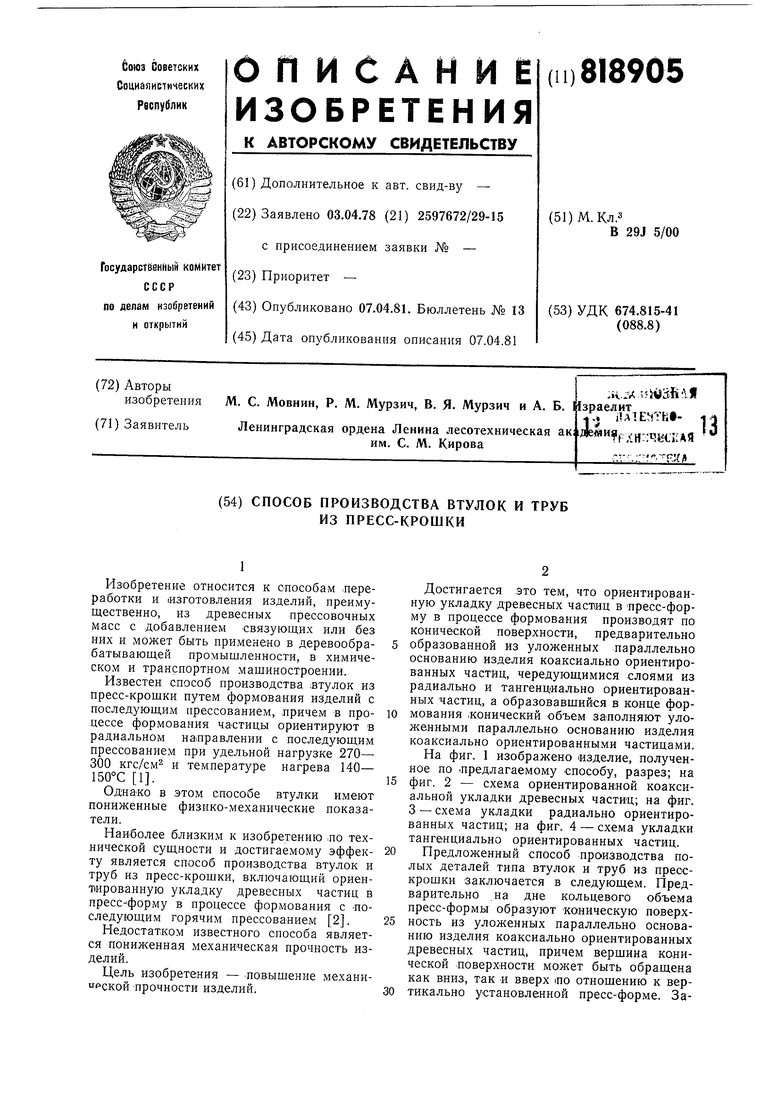

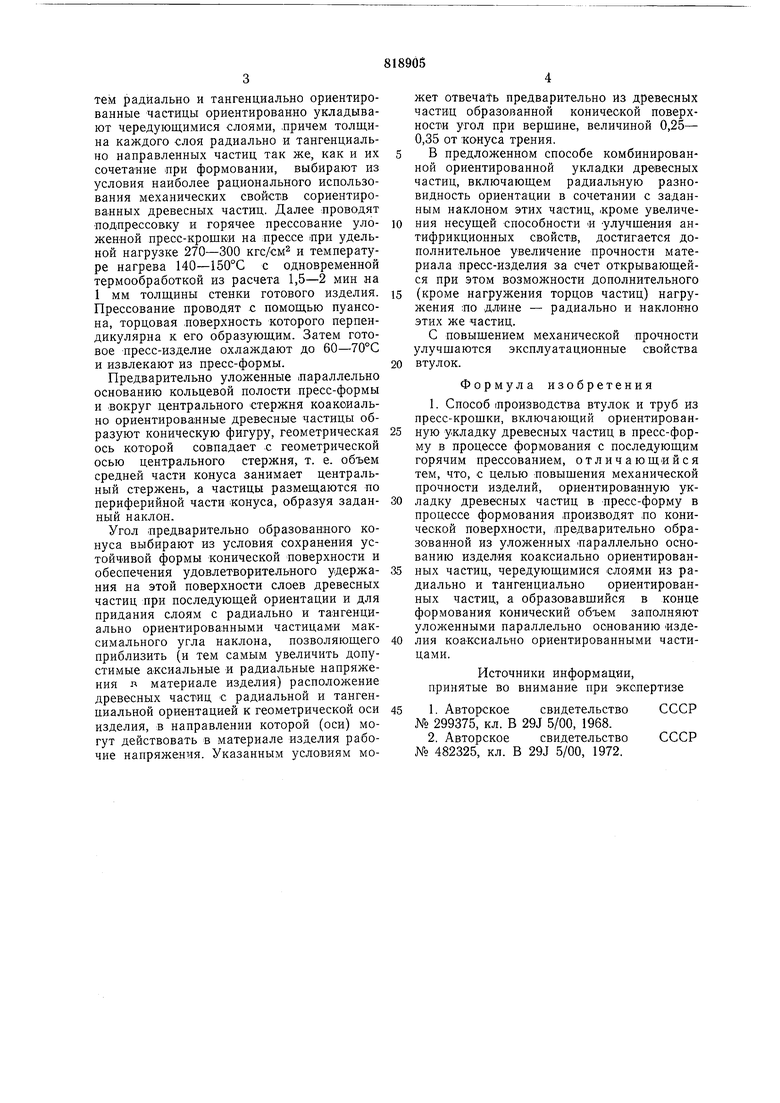

образованной из уложенных параллельно основанию изделия коаксиально ориентированных частиц, чередующимися слоями из радиально и тангенциально ориентированных частиц, а образовавшийся в конце формования .конический объем заполняют уложенными параллельно основанию изделия коаксиально ориентированными частицами. На фиг. 1 изображено изделие, полученное по .предлагаемому способу, разрез; на

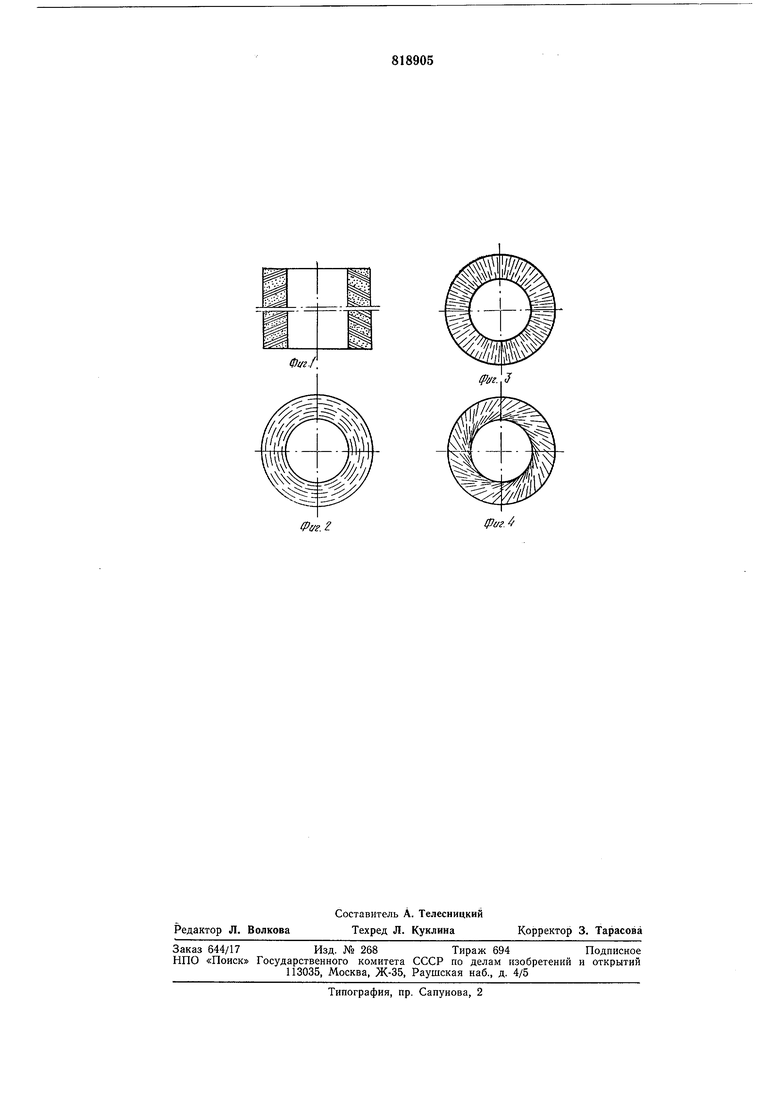

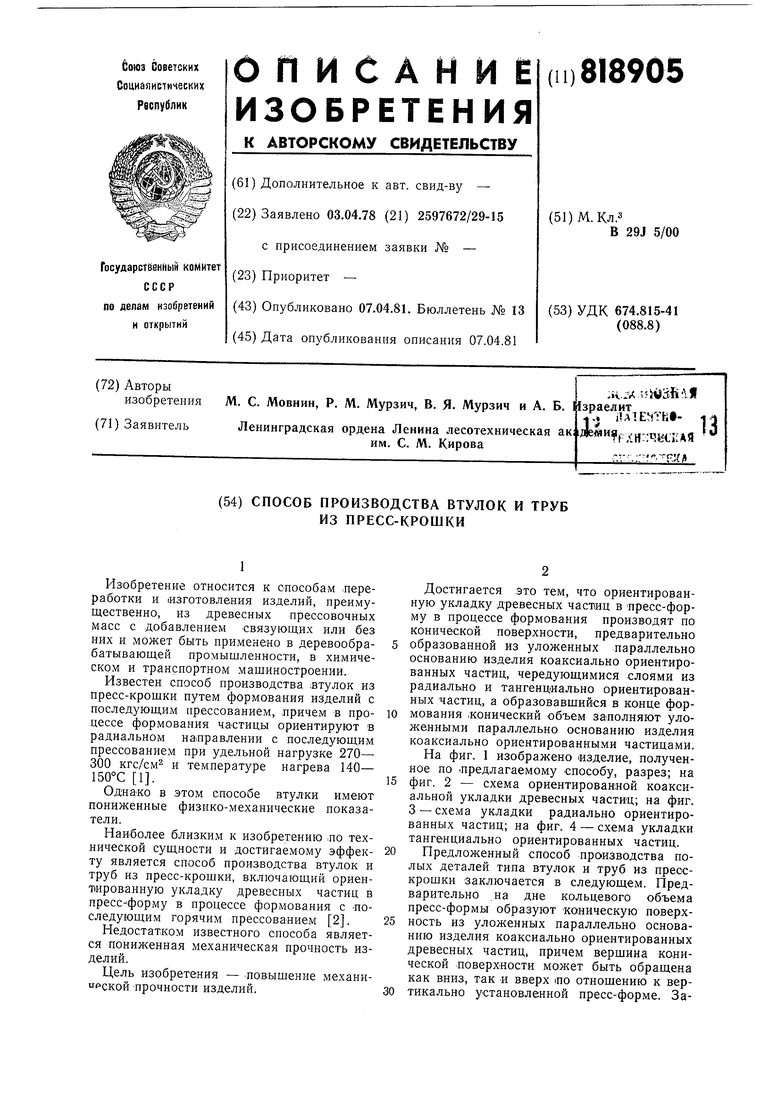

фиг. 2 - схема ориентированной коаксиальной укладки древесных частиц; на фиг. 3 - схема укладки радиально ориентированных частиц; на фиг. 4 - схема укладки тангенциально ориентированных частиц.

Предложенный способ производства полых деталей типа втулок и труб из пресскрошки заключается в следующем. Предварительно на дне кольцевого объема пресс-формы образуют коническую поверхность из уложенных параллельно основанию изделия коаксиально ориентированных древесных частиц, причем верщина конической поверхности может быть обращена как вниз, так и вверх ino отношению к вертикально установленной пресс-форме. Затем радиально и тангенциально ориентированные частицы ориентированно укладывают чередующимися слоями, .причем толщина каждого слоя радиально и тангенциально направленных частиц так же, как и их сочетание при формовании, выбирают из условия наиболее рационального использования механических свойств сориентированных древесных частиц. Далее проводят подпрессовку и горячее прессование уложенной пресс-крошки на прессе лри удельной нагрузке 270-300 кгс/см и температуре нагрева 140-150°С с одновременной термообработкой из расчета 1,5-2 мин на 1 мм толщины стенки готового изделия. Прессование проводят с помощью пуансона, торцовая поверхность которого перпендикулярна к его образующим. Затем готовое пресс-изделие охлаждают до 60-70°С и извлекают из пресс-формы.

Предварительно уложенные .параллельно основанию кольцевой полости пресс-формы и вокруг центрального стержня коакоиально ориентированные древесные частицы образуют коническую фигуру, геометрическая ось которой совпадает с геометрической осью центрального стержня, т. е. объем средней части конуса занимает центральный стержень, а частицы размещаются по периферийной части «онуса, образуя заданный наклон.

Угол предварительно образованного конуса выбирают из условия сохранения устойчивой формы конической поверхности и обеспечения удовлетворительного удержания на этой поверхности слоев древесных частиц при последующей ориентации и для придания слоям с радиально и тангенциально ориентированными частицами максимального угла наклона, позволяющего приблизить (и тем самым увеличить допустимые аксиальные и радиальные напряжения л материале изделия) расположение древесных частиц с радиальной и тангенциальной ориентацией к геометрической оси изделия, в направлении которой (оси) могут действовать в материале изделия рабочие напряжения. Указанным условиям может отвечать предварительно из древесных частиц образованной конической поверхности угол при вершине, величиной 0,25- 0,35 от конуса трения.

В предложенном способе комбинированной ориентированной укладки древесных частиц, включающем радиальную разновидность ориентации в сочетании с заданным наклоном этих частиц, .кроме увеличения несущей способности « улучшения антифрикционных свойств, достигается дополнительное увеличение прочности материала пресс-изделия за счет открывающейся при этом возможности дополнительного

(кроме нагружения торцов частиц) нагружения по длине - радиально и наклонно этих же частиц.

С повышением механической прочности улучшаются эксплуатационные свойства

втулок.

Формула изобретения

1.Способ (Производства втулок и труб из пресс-крошки, включающий ориентированную укладку древесных частиц в пресс-форму в процессе формования с последующим горячим прессованием, отличающийся тем, что, с целью повышения механической прочности изделий, ориентированную укладку древесных частиц в пресс-форму в процессе формования производят по конической поверхности, предварительно образованной из уложенных параллельно основанию изделия коаксиально ориентированных частиц, чередуюшимися слоями из радиально и тангенциально ориентированных частиц, а образовавшийся в конце формования конический объем заполняют уложенными параллельно основанию нздеЛИЯ коаксиально ориентированными частицами.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 299375, кл. В 29J 5/00, 1968.

2.Авторское свидетельство СССР № 482325, кл. В 29J 5/00, 1972.

Фаг./

fPyi.Z

(рс/г.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления полых цилиндрических деталей | 1977 |

|

SU895663A1 |

| Способ изготовления деталей трения типа втулок для подшипников скольжения | 1976 |

|

SU592596A1 |

| СПОСОБ ПРОИЗВОДСТВА ВТУЛОК | 1971 |

|

SU299375A1 |

| Устройство для изготовления деталей типа втулок | 1973 |

|

SU480576A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШЛИФОВАЛЬНЫХ ИНСТРУМЕНТОВ С ОРИЕНТИРОВАННЫМИ ЗЕРНАМИ | 2008 |

|

RU2369474C1 |

| Способ изготовления изделий из древесных прессовочных масс | 1979 |

|

SU899366A1 |

| Способ изготовления деталей трения | 1976 |

|

SU586001A1 |

| Способ изготовления полых цилиндрических изделий | 1972 |

|

SU482325A1 |

| ТРУБЧАТОЕ ИЗДЕЛИЕ ИЗ ПРЕССОВАННОГО ДИСПЕРСНО-АРМИРОВАННОГО БЕТОНА И ФОРМУЮЩАЯ ГОЛОВКА ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2072467C1 |

| Способ изготовления антифрикционных деталей | 1977 |

|

SU625938A1 |

Авторы

Даты

1981-04-07—Публикация

1978-04-03—Подача