1

Изобретение относится к деревообрабатывающей промышленности, к способам переработки н изготовления изделий из древесных пресс-масс с добавлением органических связующих или без них, в частности к способам изготовления деталей трения, преимущественно цилиндрических подшипниковых втулок и подобных им деталей, из древеснопрессовочпых масс, модифицированных металлами; оно может быть использовано в машиностроении и в других областях техники нри изготовлении онорных узлов трения скольжения машип и механизмов различного назначения.

Опорные подшипниковые детали трения скольжения, например, втулки и вкладыши, изготовленные из материалов на основе облагороженной древесины, широко применяются в узлах различных машин и механизмов, которые удовлетворительно работают как в нормальных условиях, так и в условиях переменной влажности, в агрессивных, абразивных и запыленных средах. Поэтому вопрос улучшения служебных характеристик таких материалов является одним из актуальных для дальнейшего развития машиностроения и других отраслей промышленности.

Известен способ изготовления антифрикционных деталей из древесины с пропиткой

ее расплавами металлов, включающий изготовление заготовок, погружение их в расплав, пропитку II выдержку под давлением до перехода металла в твердое агрегатное состояние 1.

Недостатком этого способа является неравномерность пропитки и большие колебания илотности готового изделия.

Известен также способ изготовлеппя антифрикционных деталей типа втулок из древеснопрессовочных масс, включающий формованне брикета с последующим подогревом п окончательное прессование изделия до требуемых размеров 2.

Изготовленные по данному способу детали обладают малым коэффициентом трения; при работе в условиях агрессивных, абразивных н запыленных сред превосходят подшипники из цветных и черных металлов, а сам способ удобен п прост, так как полученные детали содержат точную дозу материала и удобны при храпении и транспортировке. Однако физико-механические свойства материала этих деталей недостаточно высоки в сравпенпп с металлами.

Целью изобретения является улучшепне физико-механических свойств антифрикционных деталей из древеснопрессовочных масс.

Указанная цель достигается тем, что носле формования брикета осуществляют его пропитку раснлавом легкоплавкого металла при давлении 120-150 кгс/см, причем подогрев брикета производят до температуры превышаюпдей на 5-10°С температуру плавления металла.

Способ изготовления антифрикционных деталей поясняется на примере производства втулок из древеснопрессовочных масс, который включает следующую технологическую последовательность операций.

Формование древесных прессовочных масс типа МДПК-А (ГОСТ 11368-69) в брикет при температуре 70-80°С до плотности материала брикета 0,6--0,8 г/см.

Нагрев брикета до температуры расплава, которым впоследствии будет пропитан брикет.

Одновременный (с нагревом брикета) нагрев пропитывающего металла на 5- выше температуры его плавления.

Полное погружение нагретого брикета в расплавленный металл.

Пропитка брикета в объеме расплавленного металла при гидростатическом давлении 120-150 кгс/см и температуре, которую поддерл ИБают автоматически на 5- 10°С выше температуры плавления этого металла. Над поверхностью металла может быть нейтральный газ, например азот, либо плунжер может касаться непосредственно поверхности металла и создавать при этом указанное выше давление.

Окончательное прессование брикета при температуре 140-150°С до заданной плотности материала готовой втулки. При этом температура (140-150°С) выбрана из расчета необходимой полимеризации связующего (спирторастворимых фенолформальдегидных смол, которыми была пропитана смесь частиц шпон-крощки).

Выдержка при прессовании брикета в течение 0,5-1 мин на 1 мм толщины готового изделия (втулки).

При использовании предложенный способ наряду с повышением физико-механических свойств деталей (механической прочности на сжатие, твердости и теплопроводности) обеспечит также облегченное проникновение модификатора (в расплавленном состоянии) в материал брикета. Для этого брикету придают плотность 0,6- 0,8 г/см, нагревают до температуры пропитывающего расплава, которая (температура жидкометаллического модификатора)

доводится до значения, которое на 5-10°С выше температуры плавления этого модификатора. При таких температурах, по данным экспериментов, создаются наилучшие условия для проникновения (при давлении 120-150 кгс/см) расплава в материал брикета и застывания металла в порах древесины.

Окончательное прессование выполняют при температуре 140-150°С и давлении,

обеспечивающем заданную плотность (например, 1,3 г/см) материала втулки.

Застывший в материале древесины металл образует пространственную сетку, повышающую служебные характеристики

материала втулки. Эту сетку можно рассматривать как систему непрерывных каналов, по которым может обеспечиваться отвод тепловых потоков из зоны трения втулки с контртелом.

Пропитку брикетов проводили сплавом на основе олова (марки Л-145). Сплав содержит, масс. %:

Олово 49,8

Свинец32,0

Кадмий18,2

Некоторые характеристики сплава марки Л-145:

Твердость по Бринелю,

кгс/см 15,30

Плотность, ,96

Температура начала отвердевания, °С145,00

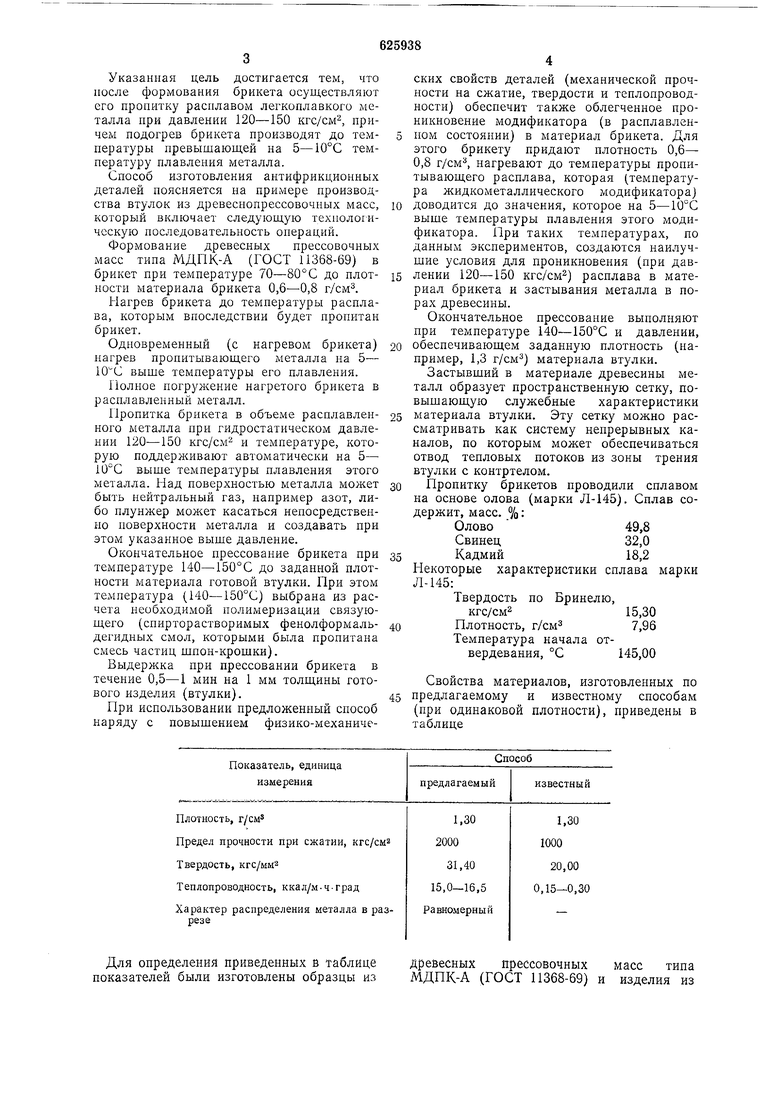

Свойства материалов, изготовленных по предлагаемому и известному способам (при одинаковой плотности), приведены в таблице

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИОННЫЙ АНТИФРИКЦИОННЫЙ МАТЕРИАЛ | 2023 |

|

RU2831643C1 |

| Способ изготовления древесной прессовочной массы | 1982 |

|

SU1087369A1 |

| Способ изготовления подшипникаСКОльжЕНия | 1979 |

|

SU804903A1 |

| Способ получения антифрикационных изделий | 1980 |

|

SU973509A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОЙ КОМПОЗИЦИИ | 2009 |

|

RU2421480C2 |

| АНТИФРИКЦИОННЫЙ ДРЕВЕСНО-ПОЛИМЕРНЫЙ МАТЕРИАЛ | 2008 |

|

RU2383570C2 |

| Износостойкий антифрикционный композиционный материал на основе алюминия и способ его получения | 2024 |

|

RU2833648C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТУГОПЛАВКОГО КОМПОЗИЦИОННОГО ИЗДЕЛИЯ | 1997 |

|

RU2130441C1 |

| Полимерный композиционный материал для литья под давлением | 2024 |

|

RU2832304C1 |

| Антифрикционная композиция и способ её получения | 2020 |

|

RU2751337C1 |

Для определения приведенных в таблице показателей были изготовлены образцы из

Древесных прессовочных масс типа МДПК-А (ГОСТ 11368-69) и изделия из

625938

МДПК-А, пропитанные в соответствии с предложенным способом сплавом марки Л-145 под указанным давлением.

Испытание образцов проводили не ранее, чем через 12 ч после их прессования и охлаждения.

Определение предела прочности при сжатии производили по ГОСТ 4651-63 на образцах прямоугольной формы, вырезанных из брусков размером 15X10X10 мм. При этом усилие было направлено перпендикулярно усилию прессования.

Подсчет результатов испытаний производили с точностью до 10 кгс/см.

Твердость определяли по ГОСТ 9627-61. Диаметр стального шарика 5 мм, величина усилия, приложенного к шарику, 250 кгс, направление прилагаемого при испытании усилия совпадало с направлением усилия прессования.

Для определения глубины и качества пропитки изготовленные в соответствии с изобретением образцы были разрезаны на части. Наружный осмотр разрезанных образцов позволил заключить, что они иронитаны равномерно и насквозь.

Предложенный способ позволяет значи625938

тельно повысить фи:л1ко-механические свойства антифрикционных деталей из древеснонрессовочных масс, модифицированных металлом.

Формула изобретения

Способ изготовления антифрикционных деталей из древеснопрессовочных масс, включаюш,ий формование брикета с последуюш,им подогревом и окончательное прессование изделия, отличающийся тем, что, с целью улучшения физико-механических свойств деталей, после формования брикета осуш,ествляют его пропитку расплавом легкоплавкого металла при давлении 120-150 кгс/см, причем подогрев брикета производят до температуры превышающей на 5-10°С температуру плавления металла.

Источники информации,

принятые во внимание при экспертизе

Авторы

Даты

1978-09-30—Публикация

1977-01-27—Подача