(54) ГОЛОВКА ДЛЯ ОБРАЗОВАНИЯ НАРУЖНЫХ РЕЗЬБ

| название | год | авторы | номер документа |

|---|---|---|---|

| Метчик | 1983 |

|

SU1134322A2 |

| Метчик для нарезания точных резьб | 1979 |

|

SU814615A1 |

| Метчик | 1990 |

|

SU1804379A3 |

| Метчик | 1987 |

|

SU1516207A1 |

| Способ изготовления метчиков для нарезания точных резьб | 1976 |

|

SU580954A1 |

| Метчик | 1984 |

|

SU1279764A1 |

| Метчик для нарезания точных резьб | 1976 |

|

SU1007869A1 |

| Метчик | 1986 |

|

SU1313606A1 |

| Метчик | 1987 |

|

SU1468696A1 |

| Метчик и способ его изготовления | 1987 |

|

SU1537430A1 |

1

Изобретение относится к обработке металлов давлением и может быть ис,пользовано при изготовлении изделий с наружными резьбами.

Известна головка для образования наружных резьб; содержащая установленные в ьгорпусе зубонарезающие элементы с зубьями на рабочей части и расположенные между зубонарезающими элементами обкатывающие элементы с зубьями на рабочей и заборной частях 1 .V

Однако данная головка не обеспечивает высокой чистоты резьбовой поверхности.

Цель изобретения - пов.ышение качества резьбовых изделий.

Поставленная цель достигается тем что зубья обкатывающих элементов jp сечении их цилиндром по среднему диаметру резьбы выполнены бочкообразными, с меньшим по сравнению с Зубьями зубонарезакяцих элементов средним диаметром. Кроме того, зубья обкатывакидих элементов в пределах заборной части выполнены с большим внутренним диаметром по сравнению с зубьями зубонарезакщих элементов на величину, определяемую зависимостью i«(l.5-31dz,

где Д - перепад между внутренними

диаметрами резьбы зубонарезакщих и обкатывакядих элементов; dz. толщина среза металла одним зубом зубчатой части режущих элементов, определяемая

соотношением d г. 2 Y Ч где R - шаг нарезаемой резьбы

t - высота.профиля нарезаемой

o

резьбы

(р - угол заборного конуса инструмента ().

А также тем, что обкатывакядие и зубонарезакщие элементы выпвлнены с

5 цвумя диаметрально расположенными рабочими частями.

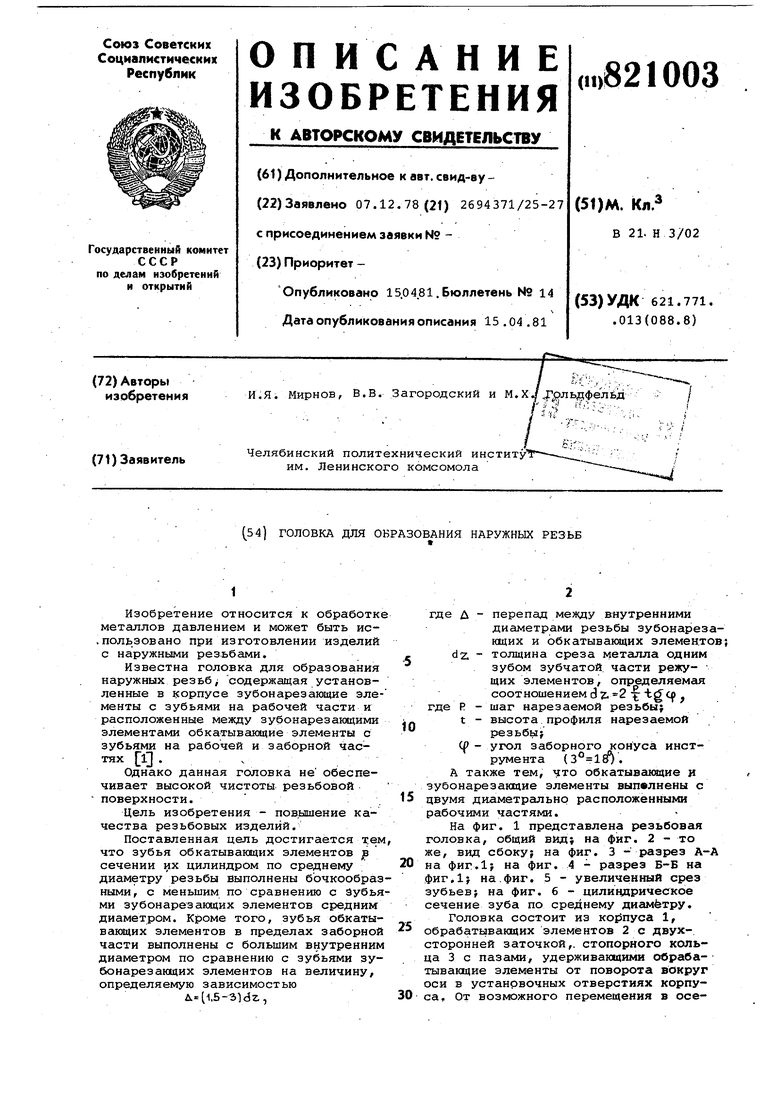

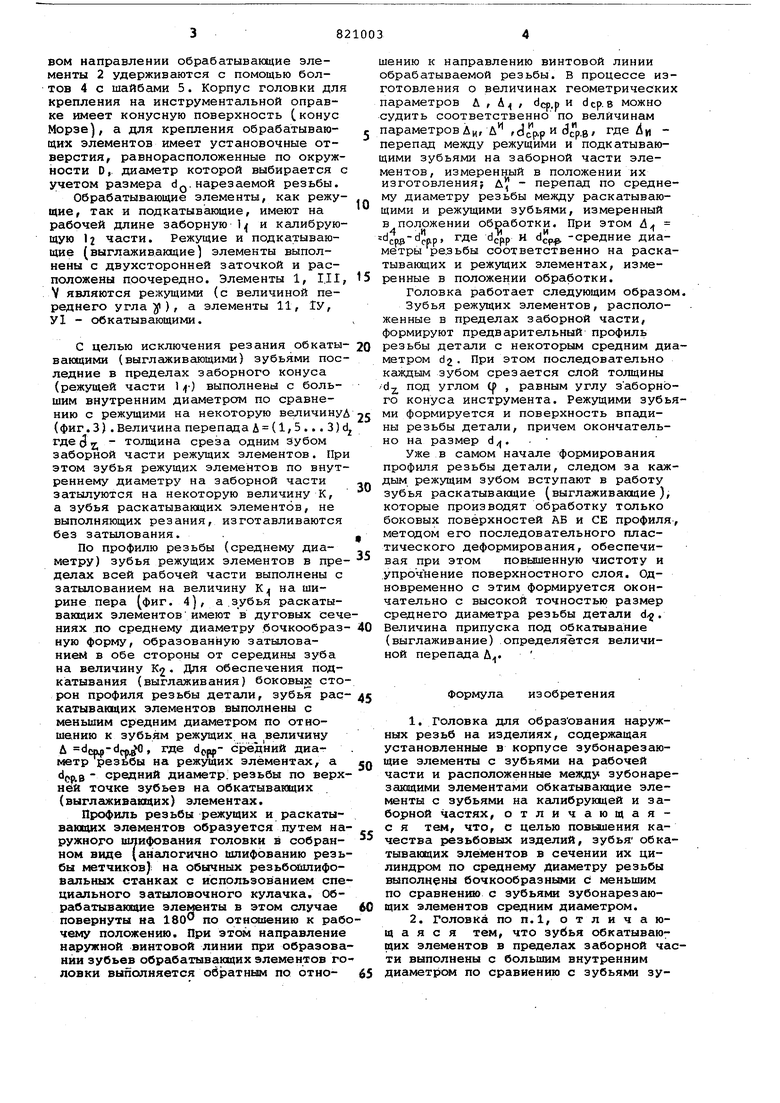

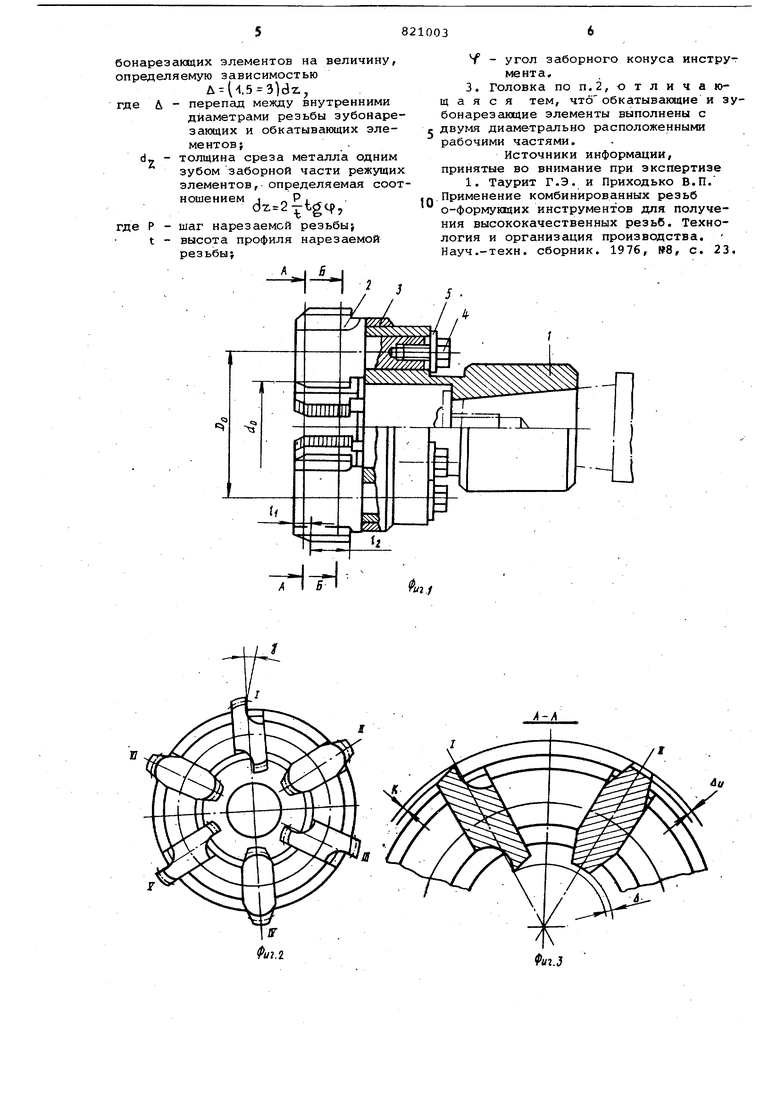

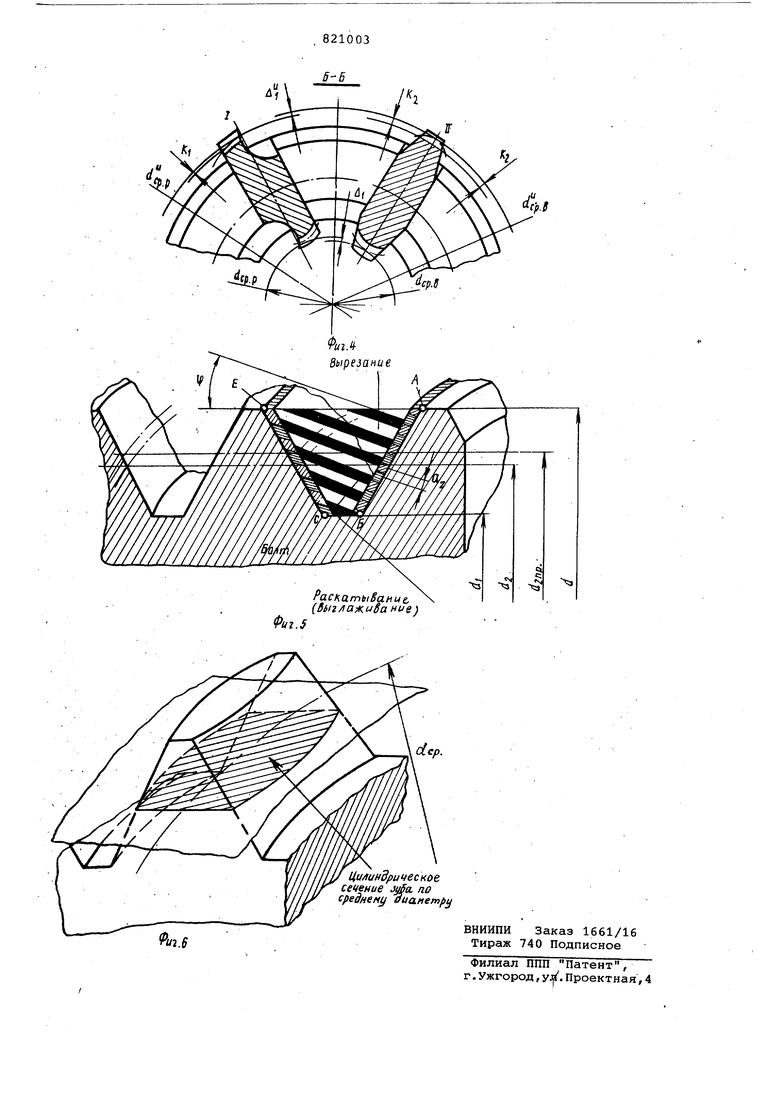

На фиг. 1 представлена резьбовая головка, общий вид; на фиг. 2 - то же, вид сбоку; на фиг. 3 - разрез А-А

0 на фиг.1; на фиг. 4 - разрез Б-Б на фиг.1} на.фиг. 5 - увеличенный срез зубьев на фиг. б - цилигщрическое сечение зуба по среднему диаметру.

Головка состоит из Koi5nyca 1,

5 обрабатывакщих элементов 2с двухсторонней заточкой,, стопорного кольца 3 с пазами, удерживающими оврабатывакадие элементы от поворота вокруг оси в установочных отверстиях корпу0са. От возможного перемещения в осеBOM направлении обрабатывающие элементы 2 удерживаются с помощью болтов 4 с шайбами 5. Корпус головки для крепления на инструментальной оправке имеет конусную поверхность (конус Морзе), а для крепления обрабатывающих элементов имеет установочные отверстия, равнорасположенные по окружности D, диаметр которой выбирается с учетом размера dg.нарезаемой резьбы. Обрабатывающие элементы, как режущие, так и подкатывающие, имеют на рабочей длине заборную Ц и калибрующую 12 части. Режущие и подкатывающие (выглаживающие) элементы выполнены с двухсторонней заточкой и расположены поочередно. Элементы 1, IJI Vявляются режущими (с величиной переднего угла ), а элементы 11, 1У, VI- обкатывающими. С целью исключения резания обкаты вающими (выглаживающими) зубьями пос ледние в пределах заборного конуса (режущей части 1f) выполнены с большим внутренним диаметром по сравнению с режущими на некоторую величину (фиг, 3), Величина перепада A (l,5,,,3) где 3 2, - толщина среза одним зубом заборной части режущих элементов, Пр этом зубья режущих элементов по внут реннему диаметру на заборной части затылуются на некоторую величину К, а зубья раскатывающих элементов, не выполняющих резания, изготавливаются без затылования, По профилю резьбы (среднему диаметру) зубья режущих элементов в пре делах всей рабочей части выполнены с затылованием на величину К на ширине пера (фиг, 4, а .зубья раскатывающих элементов имеют в дуговых сеч ниях по среднему диаметру бочкообраз ную форму, образованную затылованиеМ в обе стороны от середины зуба на величину К2, Для обеспечения подкатывания (выглаживания) боковых сто рон профиля резьбы детали, зубья paq катывакщих элементов выполнены с меньшим средним дигьметром по отношению к зубьям режущих на величину Д dcM-d,0, где d(,pp- средний диаметр резьбы на режущих элементах, а 0(.В средний диаметр резьбы по верх ней точке зубьев на обкатыва 0щих (выглаживающих) элеме нтах. Профиль резьбы режущих и раскатыBaKtOHX элементов образуется путем на ружного шлифования головки в собранном виде (аналогично шлифованию резь бы кютчиков) на обычных резьбо11Шифовальных станках с использованием спе циального затыловочного кулачка. Обрабатывающие элементы в этом случае повернуты на 180 по отнсяиению к раб чему положению. При этом направление наружной винтовой линии при образова нии зубьев обрабатывающих элементов го ловки выполняется обратным по отноению к направлению винтовой линии обрабатываемой резьбы, В процессе изготовления о величинах геометрических параметров Д , Л , ср.р и dcp.в можно судить соответственно по величинам параметровДк, Л ,dcp,pH (Зср.в/ где 4« перепад между режущими и подкатываюими зубьями на заборной части элементов, измеренный в положении их изготовления; д; - перепад по среднему диаметру резьбы между раскатывающими и режущими зубьями, измеренный в положении обработки. При этом А ср..р Я срр и ср -средние диаметры ре.зьбы соответственно на раскатывающих и режущих элементах, измеренные в положении обработки. Головка работает следующим образом, Зубья режущих элементов, расположенные в пределах заборной части, формируют предварительный профиль резьбы детали с некоторым средним диаметром d2. При этом последовательно каждым зубом срезается слой толщины d, под углом Cj , равным углу заборного конуса инструмента. Режущими зубьями формируется и поверхность впадины резьбы детали, причем окончательно на размер , . Уже в самом начале формирования профиля резьбы детали, следом за каждым режущим зубом вступают в работу зубья раскатывающие (выглаживающие), которые производят обработку только боковых поверхностей АБ и СЕ профиля, методом его последовательного пластического деформирования, обеспечивая при этом повьааенную чистоту и .упрочнение поверхностного слоя. Одновременно с этим формируется окончательно с высокой точностью размер среднего диаметра резьбы детали d,, Величина припуска под обкатывание (выглаживание) определяется величиной перепада Д, Формула изобретения 1,Головка для образования наружных резьб на изделиях, содержащая установленные в корпусе зубонарезающие элементы с зубьями на рабочей части и расположенные между зубонарезающими элементами обкатывающие элементы с зубьями на калибрующей и заборной частях, отличающаяс я тем, что, с целью повышения качества резьбовых изделий, зубья- обкатывающих элементов в сечении их цилиндрсял по среднему диаметру резьбы выполнены бочкообразными с меньшим по сравнению с зубьями зубонарезающих элементов средним диаметром, 2.Головка по п,1, отличающаяся тем, что зубья обкатываю1цих элементов в пределах заборной части выполнены с большим внутренним диаметрсял по сравнению с зубьями зубонарезающих элементов на величину, определяемую зависимостью ,5 , где & - перепад между внутренними диаметрами резьбы зубонаре зающих и обкатывающих элементов;d - толщина среза металла одним зубом заборной части режущи элементов, определяемая соо ношением 1 « Р , , где Р - шаг нарезаемой резьбы} t - высота профиля нарезаемой резьбы; А , В

Vuj.f У - угол заборного конуса инструмента. 3. Головка по п.2, о т л и ч а ющ а я с я тем, что обкатываклцие и зубонарезанвдие элементы выполнены с двумя диаметрально расположенными рабочими частями. Источники информации, принятые во внимание при экспертизе 1, Таурит Г.Э. и Приходько В.П. Применение комбинированных резьб о-формукщих инструментов для получения высококачественных резьб. Технология и организация произвсдства. Науч.-техн. сборник. 1976, 8, с. 23,

Авторы

Даты

1981-04-15—Публикация

1978-12-07—Подача