(54) СПОСОБ ПРИГОТОВЖНИЯ ЦИГЖМЕДЬАЛЮМИНИЕВОГО КАТАЛИЗАТОРА ДЛЯ СИНТЕЗА МЕТАНОЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ СИНТЕЗА МЕТАНОЛА И КОНВЕРСИИ МОНООКСИДА УГЛЕРОДА | 2012 |

|

RU2500470C1 |

| СПОСОБ СИНТЕЗА МЕТАНОЛА | 2010 |

|

RU2548006C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПАРОВОЙ КОНВЕРСИИ ОКСИДА УГЛЕРОДА | 1986 |

|

RU1380003C |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ СИНТЕЗА МЕТАНОЛА | 1990 |

|

RU1750094C |

| СПОСОБ ПРИГОТОВЛЕНИЯ МЕДЬЦИНКАЛЮМИНИЕВОГО КАТАЛИЗАТОРА (ВАРИАНТЫ) | 2004 |

|

RU2282496C1 |

| СПОСОБ ПОЛУЧЕНИЯ 2-(2-ТРЕТ.БУТИЛАМИНО-ЭТОКСИ)-ЭТАНОЛА (ТРЕТ.БУТИЛАМИНОДИГЛИКОЛЯ, TBADG) | 2011 |

|

RU2592847C2 |

| СПОСОБ КОНВЕРСИИ ОКСИДОВ УГЛЕРОДА | 2010 |

|

RU2524951C2 |

| Способ приготовления оксидных катализаторов | 2021 |

|

RU2781406C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНИЛИНА И КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ АНИЛИНА И ДРУГИХ АМИНОВ | 2001 |

|

RU2217415C2 |

| Способ приготовления универсального бифункционального катализатора для превращения синтез-газа и углеводородов в бензиновые фракции | 2018 |

|

RU2676086C1 |

Изобретеш1е относится к химической техноЙ опй1 неорганических веществ, а именно к получению катализаторов дпя синтеза метанола. Известен способ приготовления катализаторов путем взаимодействия водных растворов гштратов цинка, меди, алюминия и т.д. в расплавленном состоянии с воздушной плазмой, знергая которой составляет 5-8 кДж/г. Полученную пылегазовую смесь охлаждают до 200250 С и отделяют от газового потока в фильтрующих устройствах при 150-200°С. Полученную высокодисперснуго каталитическую массу, таблетируют и активируют. Активацию осуществляют путем восстановления катализатора смесь водорода и окиси углерода в колоннах при вы соком давлении в течение 7-8 сут., что составляет 6% в общем пробеге промышленного агретата П. Недостаток зтого способа - длительное восстановление катализатора, а поскольку восстановлеш1е катализатора - процесс зкзотермический, то при большой его массе (20т) управление процессом довольно сложно, причем нередки случаи сгорания катализатора, что приводит ...- к его потерям и длительному выходу из строя промышленной колонны синтеза. Известен также способ активации катализатора синтеза метанола путем восстановления неболыиих партий катализатора (1-2 т) водородом в отдельной установке при атмосферном давлении и объемной скорости 1000-10000 ч по оп} еделешюму температурному режиму. После восстановления катализатор охлаждают в токе водорода, продз ают азотом и выгружают из аппарата 2. Актнвирова1шый таким образом катализатор загружают в промьшшенную колонну. После продувки катализатора его разогревают до рабочей температуры с одновременным повыше1шем давле1тя. Длительность этой операции составляет одни сутки. Недостатками указанного способа являются длительность и сложность технологического процесса, а также низкая активность и термостойкость полученных катализаторов при температуре выше 400°С. Наиболее близким технинеским решением к предлагаемому является способ приготовле382ния катализатора для синтеза метанола путем распыления нитратов циика, меди и алгомишм в потоке газообразного теплоносителя, охлаждение и отделение высокодисперсной катализаторной массы от газового потока, прокаливание, формовка и восстановление гранул, согласно которому смесь нитратов металлов (медь, цннк, хром, марганец-, металлы VIII группы или их смесь) расплавляют при 60-80° С и распыляют через цилиндрическую или цилиндроконическую диафрагму в поток горячего (750 С) воздуха. Полученную смесь порошков окислов металлов, содержащих 10(1-6)% N, выводят из реактора, охлаждают до 150-250°С, прокаливают в течение нескольких часов при 400- 500°С (для активации), формуют и восстанавливают 7-8 сут непосредственно в колонкахсинтеза перед началом работы 3. Недостатком известного способа являются его сложность и многостадийность. Процесс включает стадии разложения нитратов, прокаливания образующихся окислов и длительное (7-8 сут) восстановление катализатора до начала работы. Кроме того, катализатор недостаточно активен в реакции синтеза метанола. Так арк давле1ши 50 «10 н/м и температуре 250°С активность катализатора составляет 2,3 мл метанола в час на 1 мл катализатора. Пель изобретения - упрощение способа приготовления цинкмедьалюминиевого катализатора для синтеза метанола и получение катализатора с псвышенной активностью. Поставленная цель достигается TeMi что в способе приготовления цинкмедьалюминиевого катализатора для синтеза метанола путем распыления нитратов цинка, меди и алюминия в Потоке газообразного теплоносителя, охлаждения и отделения высокодисперсной катализатор ной массы от газового потока, прокаливания, формовки и восстановления гранул катализатора, в качестве теплоносителя используют азо ховодородную смесь, содержание водорода в которой дезируют в мольном соотношении медь: водород от 1,00 :, 1,12 до 1,00 : 1,26, а после охлаждения катализаторную массу пассивируют воздухом в соотношении медь : кис лород от 1,00 : 0,15 до 1,00 : 0,20, отделяют от газового потока и таблетируют. Использование в качестве теплоносителя азо ; товодородной смеси «отределенного состава и проведение стадии пассивацш воздухом до фильтращш и табдатирования существенно упрощают способ, так как процессы разложения НИТ1ЮТОВ и восстановление образующихся окис лов происходят одновременно в азотоводородиой смеси. Пассивация высокодисперсных частиц катали затора также происходит быстро. Длительность роцесса от ввода нитратов металлов в реактор о выгрузки запассивированиого высокодисерсного катализатора составляет несколько сеунд. Катализатор, полученный по предлагаемому способу, обладает повышенной, по сравнению с известным, активностью, так при температуре 250°С и давлении 50x10 н/м активность его равна 3,4 мл метанола в час на 1 мл катализатора. Получение катализатора по предлагаемому способу проводят путем распыле1дая водных растворов нитратов меди, цинка и алюминия в азотоводородную смесь, удельная энтальпия которой равна 4,0-7,5 кДук/т. Водород дозируют в соотношении медь : водород от 1,0:1,12 до 1,0:1,26. Дозировку водорода в реактор осуществляют в расчете на полное восстановление активной фазы окиси меди. При этом, вследствие большого градиента температур между каплей и плазменной средой в турбулентном потоке, достигается высокая скорость испарения воды и разложение солей с получением однородной смеси окислов с восстановле1шой активной фазой - металлической медью. Пьшегазовую смесь охлаиедают в закалочном устройстве до 200-2 50° С, пассивируют путем добавления воздуха в соотношении медь: кислород от 1,0:0,15 до 1,010,20 и разделяют в фильтрующих устройствах при 120-160 С, что обеспечивает получение обезвоженной активной катализаторной массы, которая после таблетирования применяется как активированный катализатор. Пассивирование предотвращает окисление катализатора при транспортировке. Ход процесса легко регулируется. Примеров многодуговую камеру смещения подают через газовую фсфсунку концентрированный водный раствор азотнокислых солей цинка, алюминия и меди состава, г: Нитрат цинка115,8 Нитрат алюминия46,7 Нитрат меди188,2 Вода340 В этот же смеситель подают из трех плазмотронов, расположенных под углом 45 к оси реактора, плазменные струи азота. Отношение массы раствора к массе азота 1 : 0,7. Удельная энтальпия плазменной струи 4,ОкДж/г. В качестве распыливающего газа через форсунку в реактор подается водород в соотношении медь : водород 1 : 1,12. После охлаждения в закалочном устройстве для пассивации катализатора подают воздух в соотношении медь: кислород 1 : 0,20. Из фильтра выгружают активированный катализатор состава, %: Окись циика31,8 Окись алюминия6,3

Окись меди. 5,3 .

Медь56,3

Пример 2. В камеру смешения подаю водный раствор азотнокислых солей цинка, алюминия и меди состава, г:

Нитрат цинка1153

Нитрат алюминия46,7

Нитрат меди188,3

Вода210

Отношение массы раствора к массе азота 1 : 0,5. Удельная энтальпия йлазменнсн струи 5,5 кДж/г, Водород подают в закалочное устройство в соотношении медь : водород 1:1,26. После охлаждения дпя пассиявция катализатора подают воздух в соотношеШй медь:кислород 1:0,15. Из фильтра выгружай катализатор состава, %:

Окись цинка31

Окись алюминия6,3

Окись меди7,5

Медь, 54,4

Пример 3. В камеру смешения подаю водный раствор азотнокислых солей цтоса, алминия и меда состава, г:

Ни1рат цтжа115,8

Штрат алюминия46,7

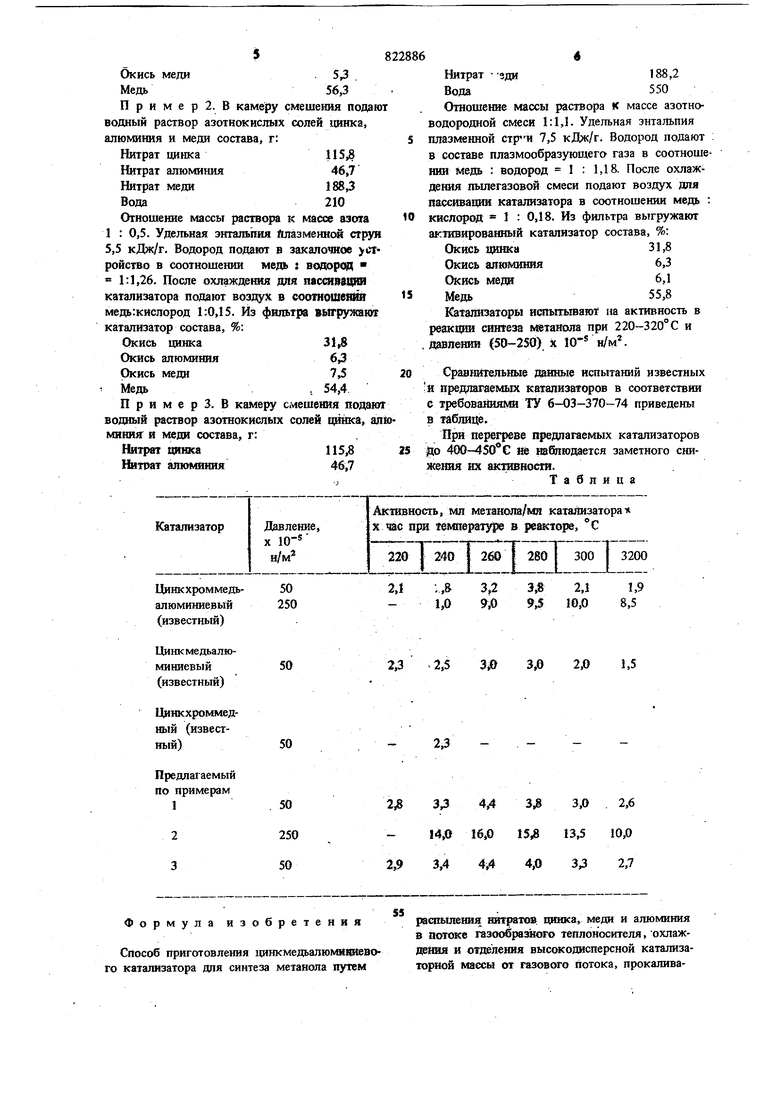

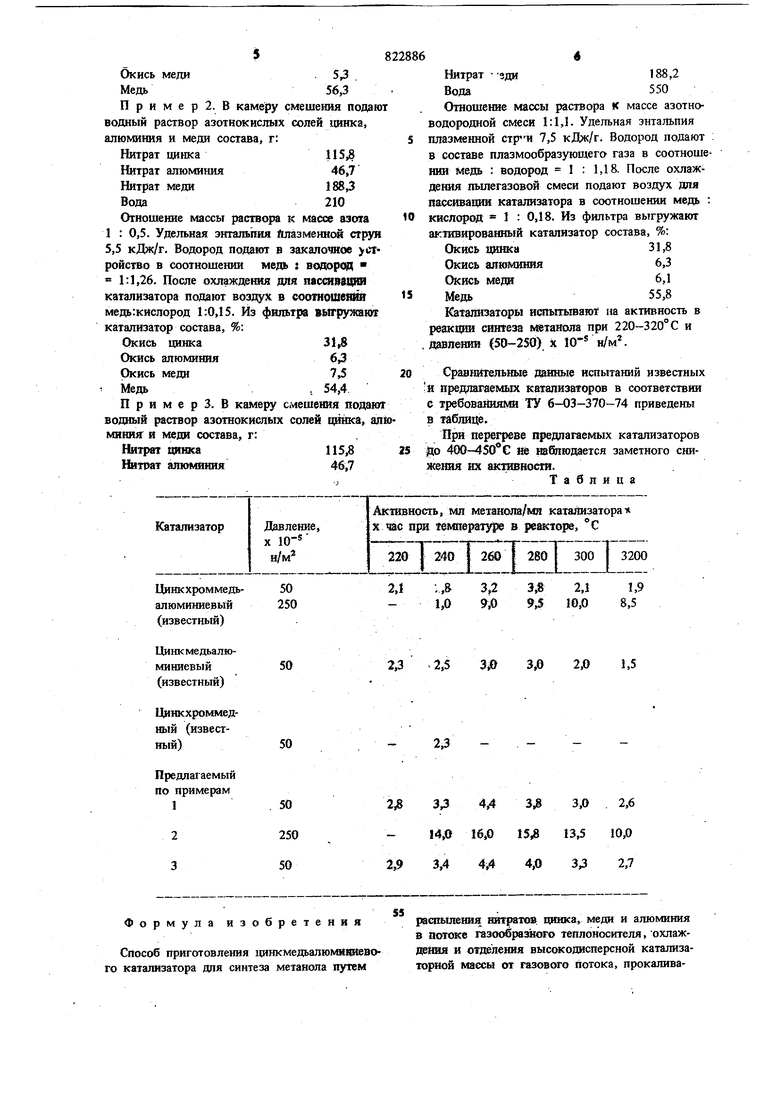

Давление, X 10н/м

50 250

50

50

50

250

50

Формула изобретения

Способ приготовления цинкмедьалюляниевого катализатора дпя синтеза метанола путем

Нитрат -зди188,2

Вода550

Отношение массы раствора к массе азотноводородной смеси 1:1,1. Удельная энтальпия плазменной 7,5 кДж/г. Водород подают в составе плазмообразующего газа в соотношнии Медь : водород 1 : 1,18. После охлаждения пылегазовой смеси подают воздух для nacctiBaiQffl катализатора в соотношении медь кислород 1 : 0,18. Из фильтра выгружают активированный катализатор состава, %: Окись цинка31,8

Окись алюминия6,3

Окись меди6,1

,8

Катализаторы испытьшают па активность в реакции синтеза метанола при 2 20-3 20° С и . f&Bmwm (50-250) х 10 н/м.

Срш Штельные данные испытаний известных :и предлагаемых катализаторов в соответствии с требованиями ТУ 6-03-370-74 приведены в таблице.

При перегреве предлагаемых катализаторов До 400-450 С не наблюдается заметного снижения их активности.

Таблица

Активность, мл метанола/мя катализатора X час при температзфе в реакторе, °С

220 Т240 ТзбО Т 28оТ 300 1 3200

3,2

1,9

3,S 2,1 .0 9,5 10,0

8,5

2,3 2,5 3jO 3,0 2,0 1,5

2,3

{Яспьшения нитратов цинка, меди и алюминия в потоке газообразного теплоносителя, охлажденвя и отделения высокодисперсной катализаторной массы от газового потока, прокалива7 8228868

НИИ, формовки и восстановления гранул ката-1,00 : 0,15 до 1,00 : 0,20, отделяют от газолизатора, отличающийся тем, что,вого потока и таблетируют.

с целью упрощения (шособа и получения ката-Истошгаки информации,

лнзатора с повышенной активностью, в качест-принятые во внимание при экспертизе

ве теплоносителя используют азотовЪдороднуюj 1. Авторское свидетельство СССР по заявке

смесь, содержание водорода в которой дози-№ 2181360, кл, В 01 J 37/00, Ю.10.75.

руют в мольном соотношении медь : водород2. Авторское сввдетельство СССР N 129136,

от 1Д)0 : 1,12 до 1тОО : 1,26, а после охлаж-кл. 12 G 5/01, 04.01.60.

дения катализаторную массу пасс1№ируют воз-3. Патент, Франции № 2106636,

духом в соотношении медь : кислород отto л. В 01 J 11/00, опублик. 1971 (nporoTira).

Авторы

Даты

1981-04-23—Публикация

1979-04-06—Подача