(54) СПОСОБ ИЗМЕРЕНИЯ ТОЛЩИНЫ СТЕНКИ ТРУБЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения толщиныСТЕНКи ТРубы | 1979 |

|

SU822938A1 |

| Устройство для измерения толщины стенки трубы | 1986 |

|

SU1323148A1 |

| Устройство для измерения раствора валков пилигримового стана | 1981 |

|

SU1009543A1 |

| СПОСОБ ПРОИЗВОДСТВА ОБСАДНЫХ ТРУБ ПОД НАРЕЗКУ РЕЗЬБЫ НА ТПА С ПИЛИГРИМОВЫМИ СТАНАМИ | 2005 |

|

RU2301713C2 |

| СПОСОБ ПРОИЗВОДСТВА ОБСАДНЫХ ТРУБ ПОД НАРЕЗКУ РЕЗЬБЫ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ | 2013 |

|

RU2545928C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ХЛАДОСТОЙКИХ И КОРРОЗИОННО-СТОЙКИХ ТРУБ РАЗМЕРОМ 377×9-16 И 426×9-18 мм НА ТПУ 8-16 C ПИЛИГРИМОВЫМИ СТАНАМИ С ПОВЫШЕННЫМИ ТРЕБОВАНИЯМИ ПО КРИВИЗНЕ | 2013 |

|

RU2542150C2 |

| ВАЛОК ПИЛИГРИМОВОГО СТАНА ДЛЯ ПРОКАТКИ ТРУБ ДИАМЕТРОМ ОТ 273 ДО 630 ММ | 2014 |

|

RU2564503C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ТРУБ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ | 2004 |

|

RU2271886C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ТРУБ ДИАМЕТРОМ ОТ 273 ДО 630 ММ С ТОЛЩИНОЙ СТЕНКИ ОТ 8 ДО 90 ММ НА ТРУБОПРОКАТНОЙ УСТАНОВКЕ 8-16" С ПИЛИГРИМОВЫМИ СТАНАМИ | 2012 |

|

RU2519195C1 |

| ВАЛОК ПИЛИГРИМОВОГО СТАНА ДЛЯ ПРОКАТКИ ТОНКОСТЕННЫХ ТРУБ ДИАМЕТРОМ 530 И 550 ММ | 2013 |

|

RU2537637C2 |

I

Изобретение относится к автоматизации трубопрокатного производства и может быть использовано на станах пилигрнмовой прокатки.

Известен способ контроля толш,ины трубы, по которому измеряют степень поглощения проникающего излучения двумя стенками трубы - просвечивание трубы через две стенки по диаметру 1.

Однако известный способ неприемлем для контроля толщины стенки трубы, прокатываемой в валках пилигримового стана, так как ось трубц при прокатке на пилигримовом стане совершает колебания в разные стороны относительно оси прокатки, а длина прокатываемой трубы может достигать 40 м и более.

Колебания оси трубы в процессе ее прокатки относительно оси прокатки сказываются при контроле толщины по способу просвечивания трубы через две стенки по диаметру, т. е. смещение оси луча проникающего излучения относительно оси трубы вследствие кривизны поверхности последней вносит погрешность в результате измерения тем большую, чем больше смещение осей.

На практике измерение толщины трубы по методу просвечивания через две стенки осуществляют либо во время транспортировки уже прокатанной трубы, но в этом случае теряется оперативность, контроля толщины стенки, либопредварительно совместив ось излучения с осью трубы при помощи механических устройств.

Известен способ контроля цилиндрических изделий, включающий просвечивание проникающим излучением стёнод трубы,

измерение степени поглощения проникающего излучения стенками трубы, преобразование измеренной величины в выходной сигнал, пропорциональный толщине сте.нки трубы, содержащий операцию совмещения оси трубы с осью проникающего излучения 2.

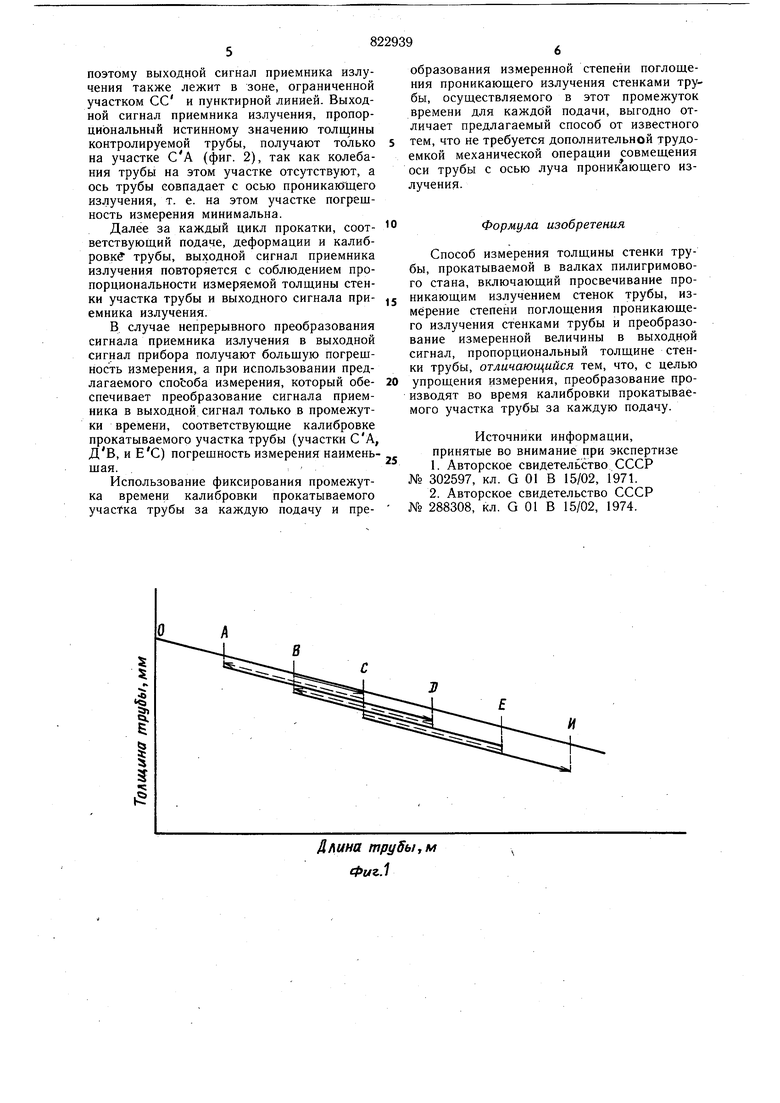

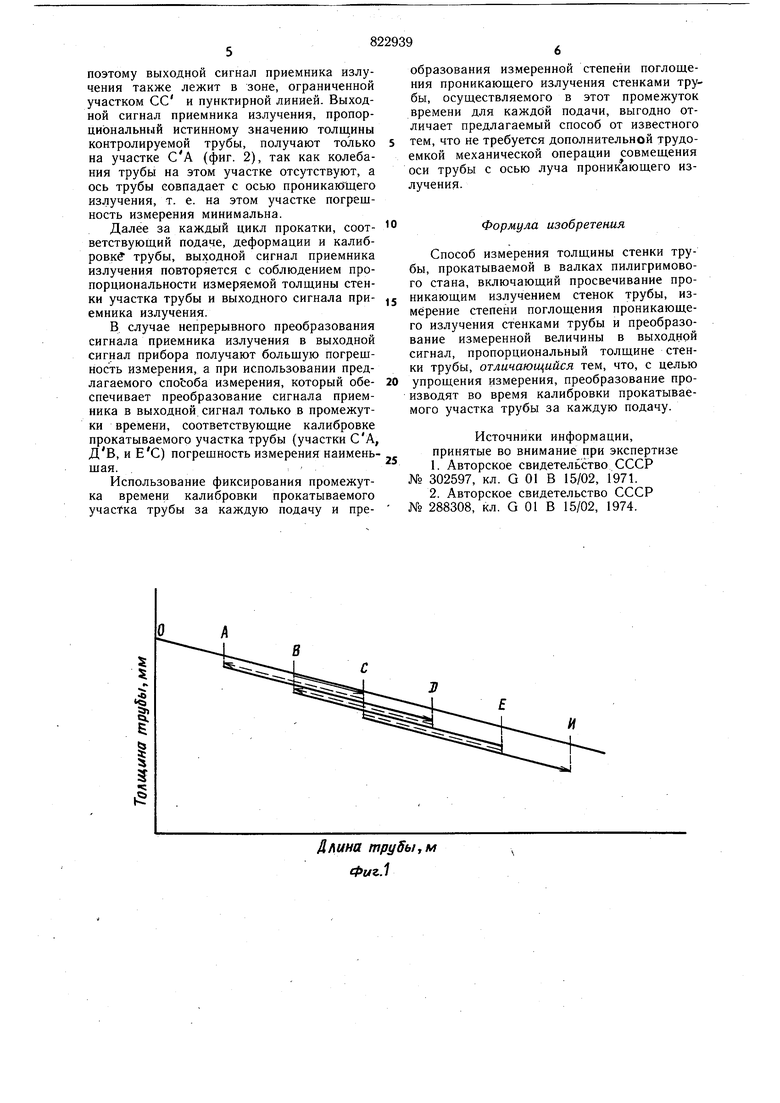

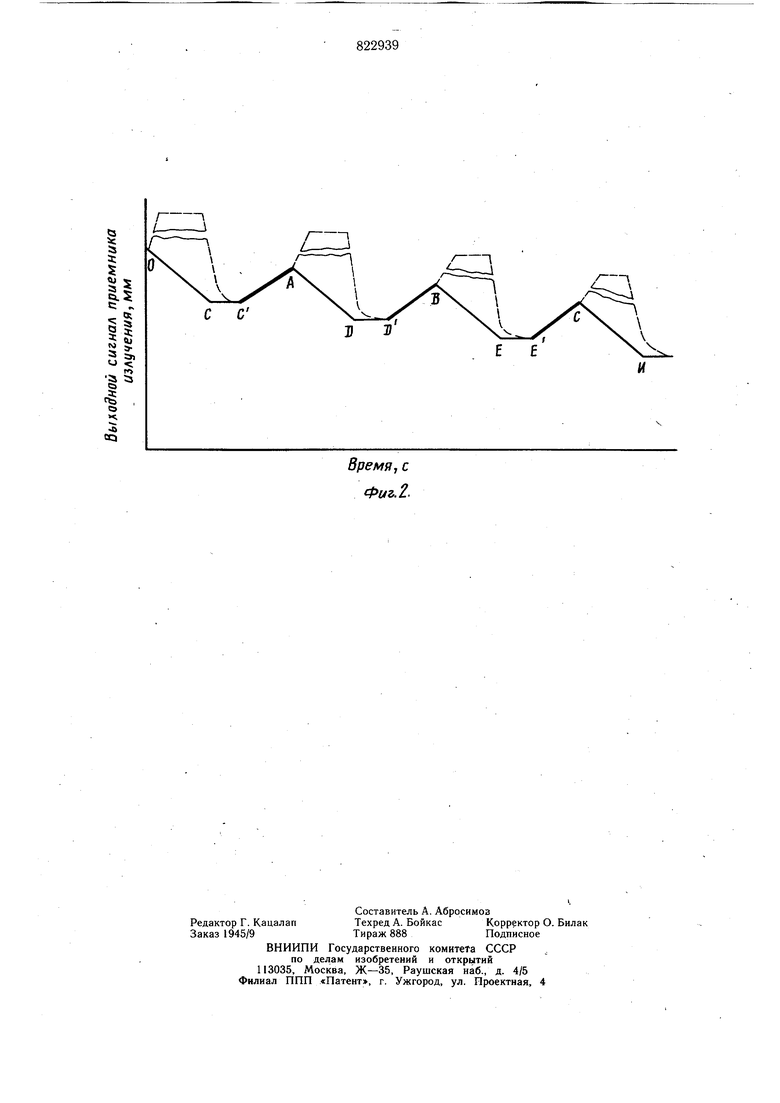

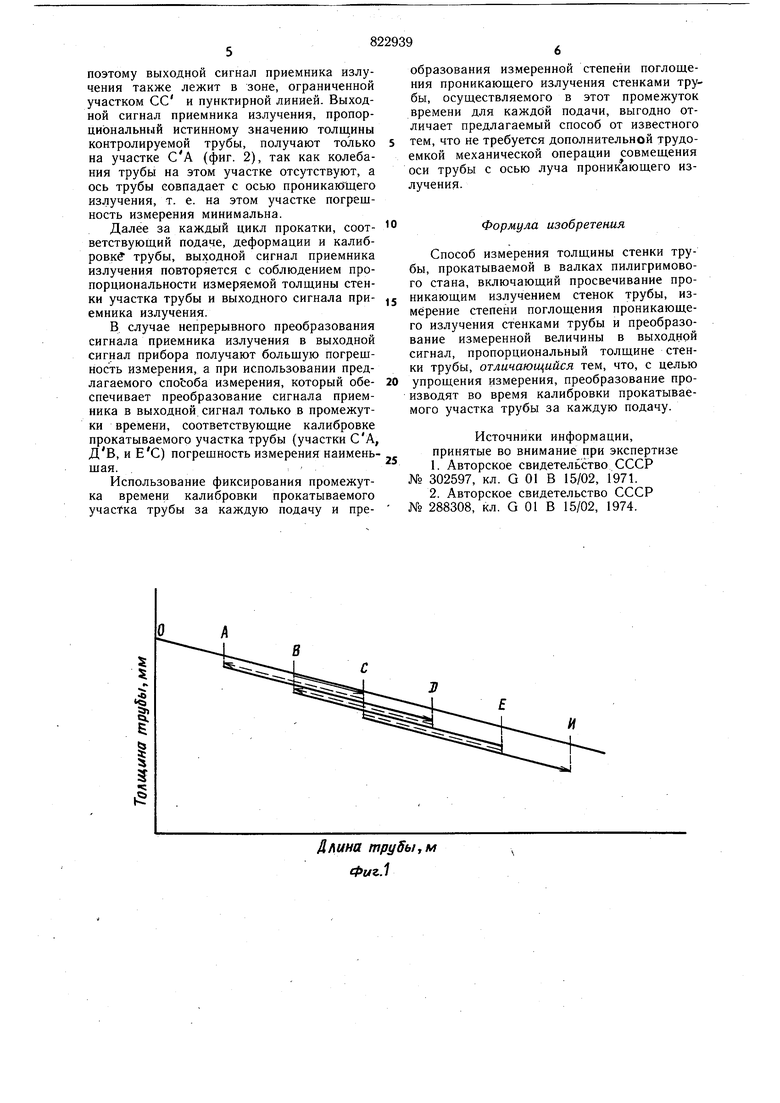

Однако измерять толщину стенки трубы, прокатываемой в валках пилигримового стана, сложно, так как совмещать механичесКИМ путем ось проникающего излучения с осью горячей трубы, диаметр которой 360 мм и более, колебл ощеися с ускорениями в разные стороны, практически затруднительно. Цель изобретения - упрощение способа измерения толщины стенки трубы в процессе ее прокатки. Поставленная цель достигается тем, что в способе, включающем просвечивание проникающим излучением стенок трубы, измерение степени поглощения проникающего излучения стенками трубы и преобразование измеренной величины в выходной сигнал, пропорциональный толщине стенки трубы, фиксируют промежуток времени ка либровки прокатываемого участка трубы за каждую подачу, преобразование измеренной степени поглощения проникающего излучения стенками трубы осуществляют только в этот промежуток времени для каждой подачи. Необходимость фиксирования промежутка времени калибровки прокатываемого участка трубы за каждую подачу и преобразования измеренной степени поглощения проникающего излучения в эти фиксируемые промежутки времени обусловлено особенностями пилигримовой прокатки труб, заключающимися в возвратно-поступательном перемещении трубы, поворачиваемой на 90° при подаче, при этом колебания оси трубы относительно оси проникающего излучения носят циклический характер. Ось прокатанной части трубы находится ниже оси прокатки, так как дно выходного рольганга расположено ниже дна калибра валков в калибрующей части ручья. Поэтому при ускоренной подаче и повороте гильзы на 90° ось трубы описывает часть окружности относительно оси прокатки, труба при этом перемещается вперед. Затем происходит захват металла гребнем калибра ручья и осуществление основной деформации металла, при этом труба, прокатываясь в калибре валка, возвращается в сторону, обратную подаче, а колебания трубы принудительно затухают, так как конец гильзы и прокатываемая часть трубы, зажатая калибром валка, перемещаются по одной оси, а труба передвигается по выходному рольгангу пилигримового стана. На еледующем этапе прокатки происходит калибровка прокатываемого участка трубы на калибрующем участке ручья калибра валков. Колебания трубы в этот промежуток времени отсутствуют, труба также прокатывается Б сторону, обратную подаче, при этом ось трубы совпадает с осью рольганга пилигримового стана, а значит, и с осью луча проникающего излучения. Далее цикл прокатки повторяется с каждой последующей подачей. На фиг. 1 изображен график изменения толщины стенки по длине трубы; на фиг. 2 - график изменения выходного сигнала приемника проникающего излучения в процессе непрерывного просвечивания соответствующих участков трубы. На фиг. 1 по оси ординат отложен толщина трубы, а по оси абсцисс - длина. На графике схематично изображен порядок следования луча проникающего излучения относительно трубы. Точка О соответствует началу участка трубы, просвечиваемому проникающим излучением в момент времени, соответствующий началу подачи, к концу подачи просвечивается участок трубы длиной ОС. Участок СА просвечивается при калибровке прокатываемого участка трубы. перемещающейся в направлении, обратном подаче. Затем участки АД, BE и СИ просвечиваются проникающим излучением при последующих подачах, а участки ДВ, ЕС - при последующих калибровках прокатываемых участков трубы. На фиг. 2 по оси ординат отложено значение выходного сигнала приемника излучения, а по оси абсцисс - время. Участки ОС, АД, БЕ и СИ - изменение выход- i сигнала приемника излучения при просвечивании по диаметру участков трубы ОС, АД, и СИ (фиг. 1). Участки СС , ДД и ЕЕ - значения выходного сигнала приемника излучения, полученного от просвечивания по диаметру трубы толщины стенки на малом участке трубы. Размеры этого просвечиваемого участка определяются из соотнощения скорости перемещения гильзы в сторону, обратную подаче, и скорости перемещения деформируемого участка трубы в сторону подачи, т. е. под лучом проникающего излучения в этот момент времени пе ремещается незначительная часть трубы. Участки СА, ДВ и ЕС - изменение выходного сигнала приемника излучения при просвечивании участков трубы СА, ДВ и ЕС (фиг. 1) при калибровках прокатываемых участков трубы за последующие подачи. Пунктиром отмечены зоны возможных значений выходного сигнала приемника излучения, обусловленные колебаниями трубы при просвечивании участков трубы за время подачи гильзы в валки пилигримового стана и времени основной деформации металла на прокатываемом участ трубы. Способ осуществляется следующим образом. За время подачи источником проникающего излучения просвечивается участок трубы ОС (фиг. 1). Выходной сигнал приемника излучения лежит в зоне, ограниченной участком ОС и пунктирной линией (фиг. 2). Затем на стане осуществляется основная деформация металла, гильза при этом перемещается в сторону, обратную подаче, а труба отнвсительно измерителя толщины перемещается незначительно вследствие вытяжки прокатываемого участка трубы. Колебания трубы относительно оси проникающего излучения еще сохраняются. поэтому выходной сигнал приемника излучения также лежит в зоне, ограниченной участком СС и пунктирной линией. Выходной сигнал приемника излучения, пропорциональный истинному значению толщины контролируемой трубы, получают только на участке СА (фиг. 2), так как колебания трубы на этом участке отсутствуют, а ось трубы совпадает с осью проникаютцего излучения, т. е. на этом участке погрешность измерения минимальна. Далее за каждый цикл прокатки, соответствующий подаче, деформации и калибровк трубы, выходной сигнал приемника излучения повторяется с соблюдением пропорциональности измеряемой толщины стенки участка трубы и выходного сигнала приемника излучения. В случае непрерывного преобразования сигнала приемника излучения в выходной сигнал прибора получают большую погрешность измерения, а при использовании предлагаемого способа измерения, который обеспечивает преобразование сигнала приемника в выходной сигнал только в промежутки времени, соответствующие калибровке прокатываемого участка трубы (участки СА, ДВ, и ЕС) погрешность измерения наименьшая.. Использование фиксирования промежутка времени калибровки прокатываемого участка трубы за каждую подачу и прев

э

Длина mpySbijM

и Фиг.1 образования измеренной степени поглощения проникающего излучения стенками трубы, осуществляемого в этот промежуток времени для каждой подачи, выгодно отличает предлагаемый способ от известного тем, что не требуется дополнительной трудоемкой механической операции совмещения оси трубы с осью луча проникающего излученияФормула изобретения Способ измерения толщины стенки трубы, прокатываемой в валках пилигримового стана, включающий просвечивание проникающим излучением стенок трубы, измёрение степени поглощения проникающего излучения стенками трубы и преобразование измеренной величины в выходной сигнал, пропорциональный толщине стенки трубы, отличающийся тем, что, с целью упрощения измерения, преобразование производят во время калибровки прокатываемого участка трубы за каждую подачу. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 302597, кл. G 01 В 15/02, 1971. 2.Авторское свидетельство СССР № 288308, кл. G 01 В 15/02, 1974. в 3 E

Время с Фиъ.2

Авторы

Даты

1981-04-23—Публикация

1979-07-24—Подача