Изобретение относится к трубопрокатному производству, а именно к способу производства бесшовных горячекатаных труб, и может быть использовано при производстве бесшовных горячекатаных труб на трубопрокатных установках с пилигримовыми станами, имеющими в своем составе подающие аппараты и пилигримовые клети.

В трубопрокатном производстве известен способ производства бесшовных горячекатаных труб на трубопрокатных установках с пилигримовыми станами, согласно которому нагретые до температуры пластичности (1250-1300)°С слитки (заготовки) задают в стан поперечно-винтовой прокатки и прошивают в гильзы с вытяжкой μпр далее гильзы прокатывают на пилигримовом стане в трубы с подачей гильзы в очаг деформации m и вытяжкой μпил, значения которых зависят от толщины стенки прокатываемых труб, калибровки пилигримовых валков и коэффициента полировки. Одновременно с подачей осуществляется поворот гильзы-трубы на угол ≈90° (Данилов Ф.Н., Глейберг А.З., Балакин В.Г. Горячая прокатка труб. Металлургиздат, 1962, с.284).

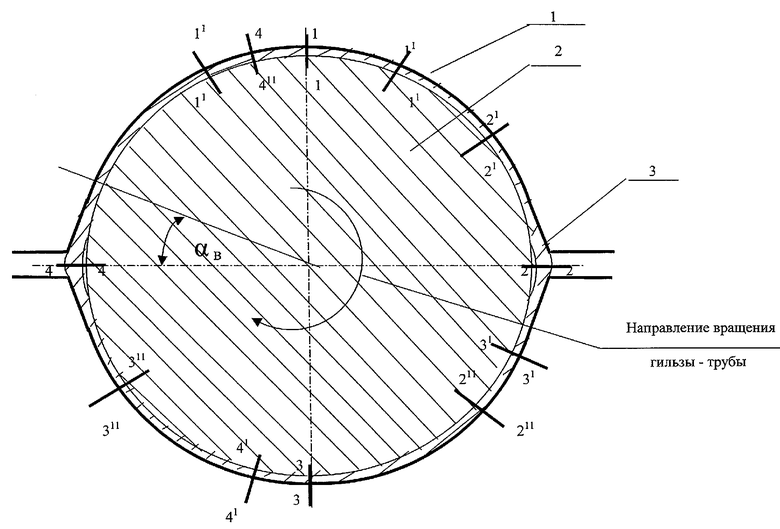

Недостатком данного способа производства бесшовных горячекатаных тонкостенных труб на установках с пилигримовыми станами является относительно высокая поперечная разностенность, вызванная тем, что при прокатке труб данного сортамента с коэффициентом полировки, равным 2,5-3,0, во время первой кантовки бунт (утолщение металла в калибре валков с углом поперечного выпуска αв) попадает по центру калибра (1-1), т.е. частично раскатывается, а избыточный объем металла опять переходит в бунт и образует утолщение (поперечную разностенность), который во время последующей подачи с кантовкой на угол 90° попадает в сечение 2-2, т.е. не раскатывается. Чтобы полностью раскатать данное утолщение нужно увеличивать коэффициент полировки до 3,5-4,0, а это приведет к снижению величины подачи m и производительности пилигримовой установки, что в свою очередь приведет к потере температуры, снижению длины прокатываемых труб на 25-30%, а следовательно, к увеличению доли технологических отходов (вес пилигримовых головок и затравочных концов) и, как следствие, к повышенному расходному коэффициенту металла при переделе слиток (заготовка) - труба.

Наиболее близким техническим решением, выбранным в качестве прототипа, является способ производства бесшовных горячекатаных труб на трубопрокатных установках с пилигримовыми станами и механизм (устройство) для вращения гильз подающего аппарата пилигримовых станов строго на 90° (авт. свидетельство №188458, кл. 7а, 17/02 от 01.9.1966 г.).

Недостатком данного способа и устройства для вращения гильз подающего аппарата пильгерстанов при производстве бесшовных горячекатаных тонкостенных труб является также повышенная поперечная разностенность, приводящая к повторной перерезке труб по толщине стенки и переводу их в пониженное качество.

Целью предложенного способа является снижение поперечной разностенности труб, производство тонкостенных труб на трубопрокатных установках с пилигримовыми станами с более жесткими допусками по стенке, повышение производительности пилигримовых установок за счет снижения коэффициента полировки, снижение расходного коэффициента металла, а следовательно, снижение стоимости передела слиток (заготовка) - труба.

Поставленная цель достигается тем, что в известном способе производства бесшовных горячекатаных труб на трубопрокатных установках с пилигримовыми станами, включающим нагрев слитков и заготовок до температуры пластичности, прошивку их в гильзы на станах косой прокатки, прокатку гильз в трубы на пилигримовых станах в валках с периодическим профилем и углом поперечного выпуска 20-25° с кантовки гильз-труб на угол ≈90°, прокатку труб на пилигримовых станах производят с кантовкой гильз-труб на угол 70±2° или 110±2,0°.

Заявляемое техническое решение отличается от прототипа тем, что с целью снижения поперечной разностенности, особенно при прокатке тонкостенных труб, повышения производительности трубопрокатных установок с пилигримовыми станами, снижения количества перерезов по стенке и расходного коэффициента металла прокатку труб на пилигримовых станах производят с кантовкой гильз-труб на угол 70±2° или 110±2,0°. Эти отличия позволяют сделать вывод о соответствии заявляемого технического решения критерию "новизна". Признаки, отличающие заявляемое техническое решение от прототипа, не выявлены в других технических решениях при изучении данной и смежной областей техники и, следовательно, обеспечивают заявляемому решению соответствие критерию "существенные отличия".

Осуществление заявляемого способа поясняется с помощью представленной на чертеже схемы кантовки гильз-труб. При кантовке гильз-труб на угол 70±2° бунт (утолщение металла), образующийся в поперечных выпусках калибра в процессе подачи и раскатки металла в очаге деформации, при последующей кантовке займет положение 11-11, затем 21-21, 31-31 и 41-41, т.е. ось бунта будет занимать положения в калибре, соответствующие углам 70-140-210 и 280°, т.е. при каждой кантовке бунт будет попадать в зону интенсивной деформации, а именно калибр в данных местах будет иметь форму круга. Аналогичная картина будет и при кантовке гильзы-трубы на угол 110°, т.е. ось бунта будет занимать места в калибре, соответствующие точкам 111-111, 211-211, 311-311 и 411-411 или углам 110-220-330 и 440°, что также будет соответствовать зоне интенсивной деформации. Изменение угла кантовки от данных значений на ±5° приводит к тому, что при второй или третьей кантовке ось бунта будет попадать в поперечные выпуска калибра валков или в участки, близкие к поперечным выпускам калибра.

Способ опробован на установке с пилигримовыми станами 8-16" ОАО "ЧТПЗ".

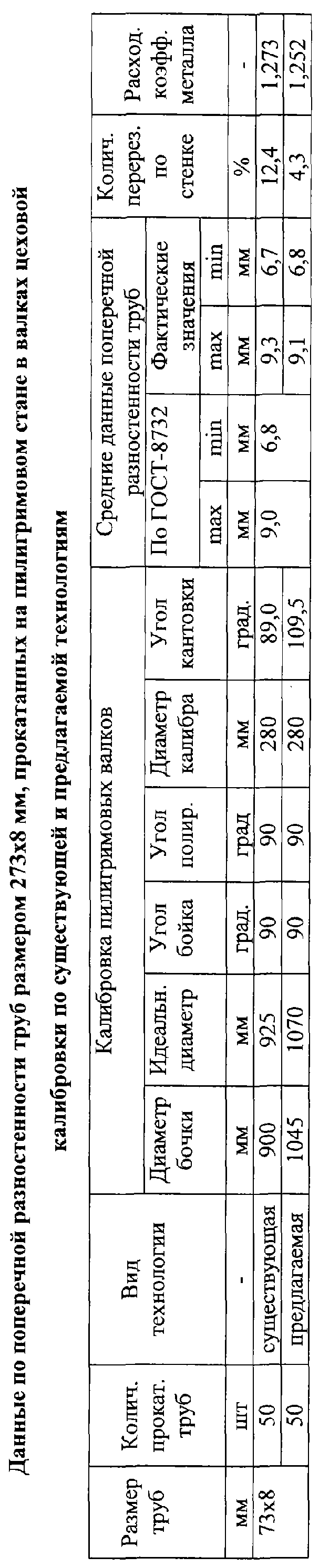

Проведены сравнительные прокатки труб размером 273×8 мм из слитков диаметром 13" (500/470×1700 мм) стали марки 20 (100 слитков). Слитки в прошивном стане прошивались в гильзы размером 460×290вн.×3000 мм. Пятьдесят гильз прокатывались на пилигримовом стане в валках с диаметром бочки 900 мм (существующая технология). Угол кантовки гильз-труб при использовании дрели с шагом 4800 мм по существующей технологии составлял 90° (расчетный угол кантовки 89°). Вторая половина гильз (50 шт.) прокатывались на пилигримовом стане в валках с диаметром бочки 1045 мм (предлагаемая технология). Угол кантовки гильз-труб при использовании дрели с шагом 4800 мм по предлагаемой технологии составлял 110° (расчетный угол кантовки 109,5°). Трубы прокатывались длиной 36-37 метров и разрезались на три части длиной 12-12,5 метра. После прокатки все трубы (300 шт.) подвергались контрольным замерам стенки с каждого конца с фиксированием максимального и минимального значений. Среднее значение максимальных толщин стенок на трубах, прокатанных по существующей технологии, составило 9,3 мм, а на трубах, прокатанных по предлагаемой технологии, - 9,1 мм. Среднее значение минимальных толщин стенок на трубах, прокатанных по существующей технологии, составило 6,7 мм, а на трубах, прокатанных по предлагаемой технологии, - 6,8 мм (по ГОСТ 8732 толщина стенки, соответственно, 9,0 и 6,8 мм). Количество перерезов по стенке на трубах, прокатанных по существующей технологии, составило 12,4%, из них по превышению плюсового поля допуска 9,3%, а минусового 3,1%. Количество перерезов по стенке на трубах, прокатанных по предлагаемой технологии, составило 4,3%, из них по превышению плюсового поля допуска 3,1%, а минусового 1,2%. Расходный коэффициент металла (основной экономический показатель) на трубах, прокатанных по существующей технологии, составил 1,273, а на трубах, прокатанных по предлагаемой технологии, 1,252, т.е. экономия металла на 1 тонне труб составила 21 кг.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОКАТКИ БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ОБСАДНЫХ ТРУБ РАЗМЕРОМ 426х10-12 мм С УПОРНОЙ РЕЗЬБОЙ "БАТТРЕСС"-"ОТБТ-426" | 2005 |

|

RU2311239C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ХЛАДОСТОЙКИХ И КОРРОЗИОННО-СТОЙКИХ ТРУБ РАЗМЕРОМ 377×9-16 И 426×9-18 мм НА ТПУ 8-16 C ПИЛИГРИМОВЫМИ СТАНАМИ С ПОВЫШЕННЫМИ ТРЕБОВАНИЯМИ ПО КРИВИЗНЕ | 2013 |

|

RU2542150C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ОБСАДНЫХ ТРУБ ДИАМЕТРОМ 508 ММ НА ТПУ 8-16'' С ПИЛИГРИМОВЫМИ СТАНАМИ В ОБЫЧНОМ И ХЛАДОСТОЙКОМ ИСПОЛНЕНИИ | 2007 |

|

RU2386501C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕДЕФОРМИРОВАННЫХ МЕХАНИЧЕСКИ ОБРАБОТАННЫХ ТРУБ РАЗМЕРОМ 530Х16 ММ ПОВЫШЕННОЙ ТОЧНОСТИ ИЗ СТАЛИ МАРКИ 08Х18Н10Т ДЛЯ ОБЪЕКТОВ АТОМНОЙ ЭНЕРГЕТИКИ | 2013 |

|

RU2553729C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ОБСАДНЫХ ТРУБ РАЗМЕРОМ 508×11,1, 508×12,7 И 508×16,1 мм НА ТПУ 8-16" С ПИЛИГРИМОВЫМИ СТАНАМИ В ОБЫЧНОМ И ХЛАДОСТОЙКОМ ИСПОЛНЕНИЯХ | 2013 |

|

RU2545957C2 |

| ВАЛОК ПИЛИГРИМОВОГО СТАНА ДЛЯ ПРОКАТКИ ТОНКОСТЕННЫХ ТРУБ ИЗ ХЛАДОСТОЙКИХ И КОРРОЗИОННО-СТОЙКИХ МАРОК СТАЛИ | 2012 |

|

RU2516887C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ТРУБ РАЗМЕРОМ 610×28-32×5300-6000 мм ИЗ СТАЛЕЙ МАРОК 15Х1М1Ф И 10Х9МФБ-Ш ДЛЯ ТРУБОПРОВОДОВ ПРОМЕЖУТОЧНОГО ПЕРЕГРЕВА ПАРА КОТЕЛЬНЫХ УСТАНОВОК | 2012 |

|

RU2527523C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ТРУБ РАЗМЕРОМ 610×28-32×4700-5400 мм ИЗ СТАЛЕЙ МАРОК 15Х1М1Ф И 10Х9МФБ-Ш НА ТПУ 8-16" С ПИЛИГРИМОВЫМИ СТАНАМИ ДЛЯ ТРУБОПРОВОДОВ ПРОМЕЖУТОЧНОГО ПЕРЕГРЕВА ПАРА КОТЕЛЬНЫХ УСТАНОВОК С ПОВЫШЕННЫМИ МЕХАНИЧЕСКИМИ СВОЙСТВАМИ | 2012 |

|

RU2522514C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ТРУБ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ ДЛЯ ПАРОВЫХ КОТЛОВ, ПАРОПРОВОДОВ И КОЛЛЕКТОРОВ УСТАНОВОК С ВЫСОКИМИ И СВЕРХКРИТИЧЕСКИМИ ПАРАМЕТРАМИ ПАРА | 2013 |

|

RU2545942C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ТРУБ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ | 2003 |

|

RU2261151C1 |

Изобретение относится к трубопрокатному производству, а именно к способу производства бесшовных горячедеформированных труб на трубопрокатных установках с пилигримовыми станами. Способ производства бесшовных горячедеформированных труб на трубопрокатных установках с пилигримовыми станами включает нагрев слитков и заготовок до температуры пластичности, прошивку их в гильзы на станах косой прокатки, прокатку гильз в трубы на пилигримовых станах в валках с периодическим профилем и углом поперечного выпуска 20-25° с кантовкой гильз-труб, при этом прокатку труб на пилигримовых станах производят с кантовкой на угол 70±2° или 110±2,0°. Изобретение обеспечивает повышение качества труб за счет снижения разностенности труб, повышение производительности пилигримовых станов и снижение стоимости передела слиток (заготовка) - труба. 1 табл., 1 ил.

Способ производства бесшовных горячедеформированных труб на трубопрокатных установках с пилигримовыми станами, включающий нагрев слитков и заготовок до температуры пластичности, прошивку их в гильзы на станах косой прокатки, прокатку гильз в трубы на пилигримовых станах в валках с периодическим профилем и углом поперечного выпуска 20-25° с кантовкой гильз-труб, отличающийся тем, что прокатку труб на пилигримовых станах производят с кантовкой на угол (70±2)° или (110±2,0)°.

| УСТРОЙСТВО ДЛЯ ВРАЩЕНИЯ ГИЛЬЗ ПОДАЮЩЕГО АППАРАТА ПИЛЬГЕРСТАНОВ | 0 |

|

SU188458A1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ | 1999 |

|

RU2175899C2 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ТРУБ ИЗ КОВАНЫХ ЗАГОТОВОК И СЛИТКОВ (НЕПРЕРЫВНОЛИТЫХ, ЭШП И ВДП) НА УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ | 2001 |

|

RU2207201C2 |

| СПОСОБ ПРОИЗВОДСТВА КОТЕЛЬНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА ИЗ СЛИТКОВ ЭШП | 1998 |

|

RU2180874C2 |

| СПОСОБ ПРОИЗВОДСТВА ПЕРЕДЕЛЬНЫХ ТРУБ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ С ПОВЫШЕННЫМ КОЭФФИЦИЕНТОМ ЛИНЕЙНОГО РАСШИРЕНИЯ | 2002 |

|

RU2220794C2 |

| DE 3428437 A1, 28.02.1985 | |||

| US 4798071 A, 17.01.1989. | |||

Авторы

Даты

2006-03-20—Публикация

2004-06-02—Подача