,1 ;

Изобретение относится к обработке металлов давлением, а именно, к устройствам для подачи смазки-в рабочую зону инструмента, осуществляющего пластическое деформирование обрабатываемого материала и претерпевающего на своей поверхности больши удельные давления, например при пресовании труднодеформируеьЪ1х металлов через матрицу.

По основному авт.св. 660764 известно устройство для подачи смазки в рабочую зону, содержащее корпус, размещенный в нем поршень с плунжером, а также выпрлненные в корпусе камеру сверхвысокого давления и связанные с ней зарядную камеру и рабочую камеру с клапаном. Зарядная камера снабжена подпружиненным клапаном с системой управления, выполненной в виде двуплечего рычага, одно плечо которого посредством пружины связано с подпружиненным клапаном, и толкателя е упорами, подвижно установленного в корпусе параллельно оси поршня с плунжерсил с возможностью взаимодействия со свободным плечом двуплечего рычага, а поршеНь выполнен С . «фланцем, взаимодействукхцим с упорами толкателя, причем один из упоров толкателя установлен с возможностью перемещения вдоЛь его оси ij.

Недостатком этого устройства является то, что в нем не обеспечивается режим регулируемого жидкостного трения в рабочей зоне, что отрицательно влияет на производительность и качество получаемых изделий.

Цель изобретения - повышение производительности и качества получаемых изделий за счет обеспечения в рабо.чей зоне режима регулируемого жидкостного трения.

Поставленная цель достигается тем, что в магистрали, соединяющие подпоршневую и надпоршневую полости корпуса с источником давления встроены дроссели и редукционный клапан.

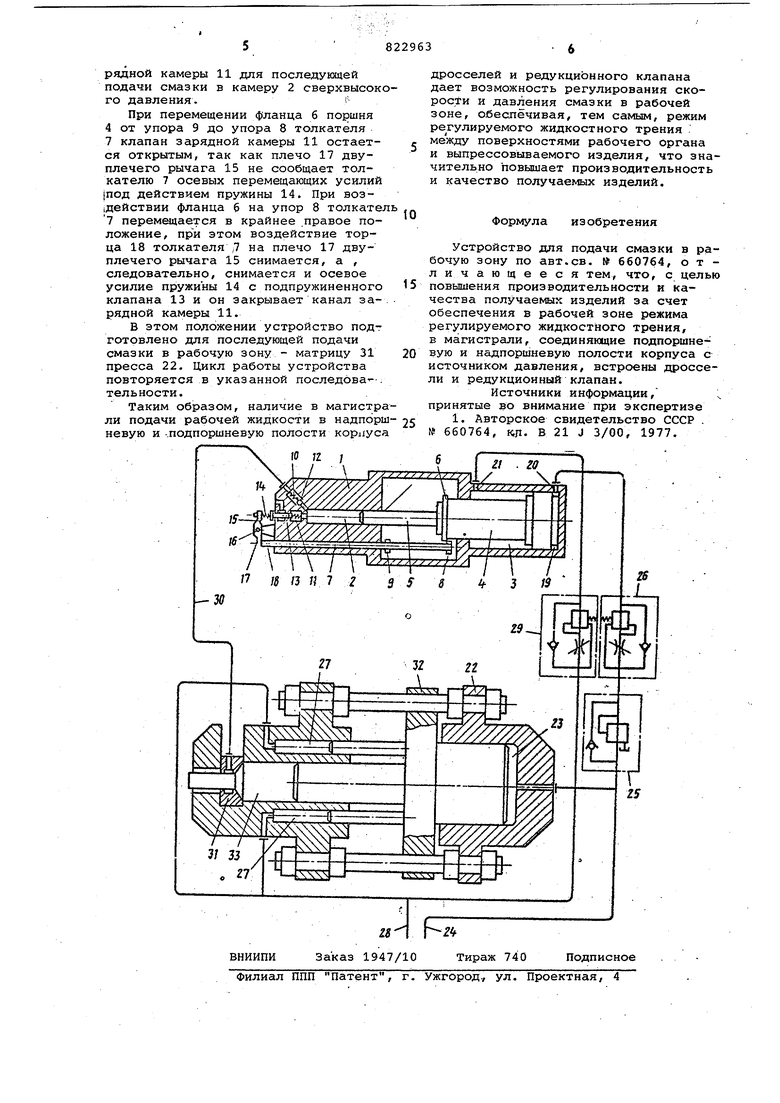

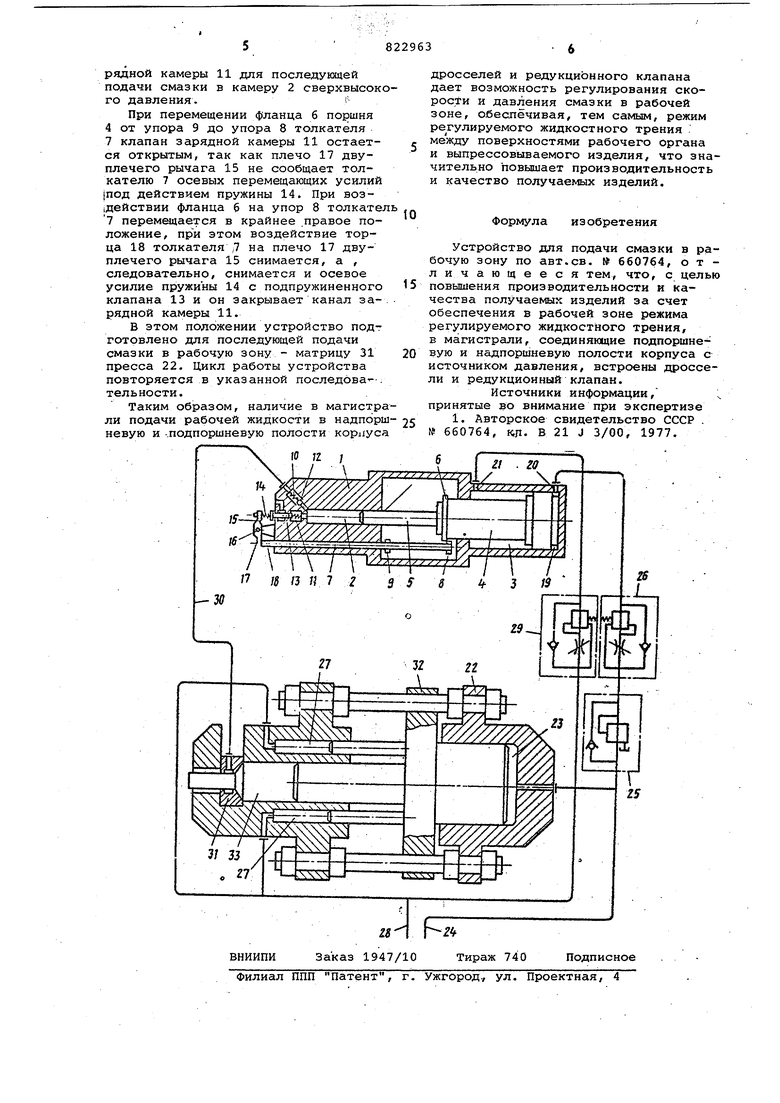

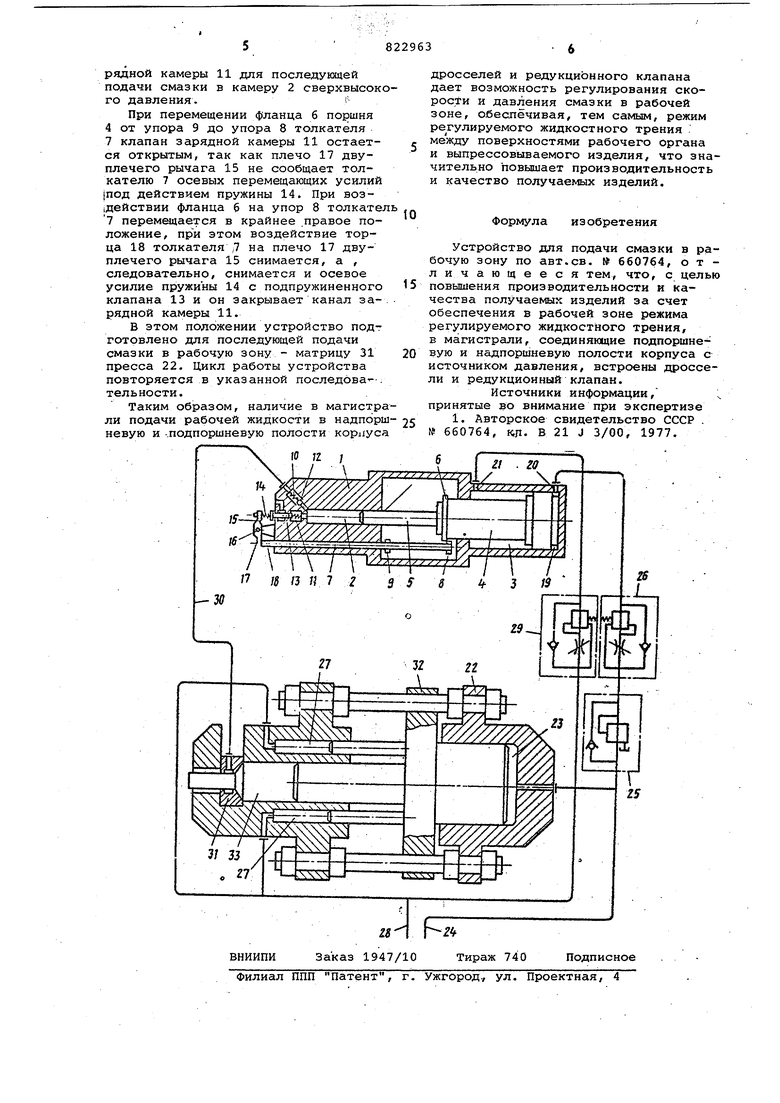

На чертеже схематически изображено предлагаемое устройство для подачи смазки в рабочую зону, встроенное в систему гидравлического пресса. Устройство, состоит из орпуса 1

имеющего камеру 2 сверхвысокого давления и подпоршневую полость 3 высокого давления, в которых соответ;Ственйо расположены пориень 4 и плунг жер 5, выполненные соосными, причем.

Нч1 поршне 4 расположен фланец 6. В

корпус 1 встроен толкатель 7, снабенный упорами 8 и 9, причем упор 9 установлен с возможностью перестановки вдоль толкателя 7. Кроме того, в корпусе 1 выполнены рабочая камера 10 и зарядная камера 11, связанные 6 полостью 2 сверхвысокого давления. Обе камеры снабжены клапанами, например пружинными клапанами 12 и 13, расположенными в соответствующих камерах.Клапан 13 зарядной камеры 11 связан с одним концом пружины 14, вторым концом которая соединена с двуплечим рычагом 15, установленным посредством оси 16 на корпусе 1 и воздействующим своим плечом 17 на торец 18 толкателя 7.

В корпусе 1 выполнены отверстия 20 и 21 для соединения магистралью 24 надпоршневой полости 19 и подпоршневой полости 3 с источнике давления.

. Устройство для подачи смазки встраивается, например, в систему гидравлического пресса 22 для прессования изделий, рабочий цилиндр 23 которого связан через отверстие 20 с надпориневой полостью 19 (лолостью высокого давления), магистралью 24 через редукционный клапан 25 и дроссель 26, а возвратные цилиндры 27 t связаны с подпоршневой полостью 3 высокого давления, магистралью 28 через дроссель 29 и отверстие 21, рабочая камера 10 магистралью 30 связана с рабочей зоной пресса-матрицей 31.

Устройство для подачи смазки в рабочую зону работает в системе гидравлического пресса следующим образом.

Перед началом работы поршень 4 устройства и подвижная траверса 32 пресса 22 находятся в крайнем правом положении. Толкатель 7, взаимодействующий с фланцем 6 поршня 4 через упор 8,также находится в крайнем правом положении, при этом камера 2 сверхвысокого давления заполнена какой-нибудь из известных жидких смаз ок.

При подаче рабочей жидкости, например эмульсола, по .магистрали 24 врабочий цилиндр 23 пресса 22 и одновременно через редукционный клапан 25, дроссель 26 и отверстие 20 в надпоршневую полость 19 (полость высокого давления ) поршень 4 и связанный с ним плунжер 5 перемацаются в крайнее левое положение. При этом редукционный клапан 25 дает возможность понижать давление рабочей жидкости, поступающей в надпоршневую полость 19. жидкость вытесняется из попоршневой полости 3 высокого авления через отверстие 21 по магистрали 28 через дроссель 29, при этом обеспечивается возможность регулирования скорости истечения жидкости дросселем 29. Таким образом можно обеспечить перемещение поршня

4с заданной скоростью в крайнее левое положение, а при регулировании давления в надпоршневой полости 19 обеспечивается возможность подачи смазки из камеры 2 сверхвысокого давления через подпружиненный клапан 12 рабочей камеры 10, открываемый Давлением смазки, и магистраль 30 в рабочую зону, например матрицу 31 пресса 22, с заданным давлением,что обеспечивает возможность осуществления истечения заготовки 33 через матрицу 31 в заданном режиме регулируемого жидкостного трения.

При перемещении в крайнее левое положение поршень 4 своим фланцем

6воздействует на упор 9 толкателя

7и перемещает его в крайнее левое положение. При этом толкатель 7 торцом 18 воздействует на плечо 17 двуплечего рычага 15, последний поворачивается на оси 16 и через пружину 14 воздействие толкателя 7 передается на клапан 13. Воздействие пружины 14 на клапан 13 уравновешено пружиной этого клапана и давлением смазки в зарядной камере 11, при этом клапан 13 остается закрытым.

При подаче жидкости через отйерстие 21 в подпоршневую полость 3 высокого давления поршень 4 и плунжер

5начинают перемещаться в крайнее правое положение, при этом давление в камере 2 сверхвысокого давления падает и, тем самым, понижается дав ление смазки в зарядной, камере 11. Пружина 14, сжатая толкателем 7 через двуплечий рычаг 15, в свою очередь, сжимает пружину клапана 13 и открывает его. Смазка по каналу зарядной камеры 11 поступает в камеру 2 сверхвысокого давления. Пружина клапана 13 при этом воздействует

на него и закрывает рабочую камеру 10, исключая подсос воздуха в камеру 2 сверхвысокого давления.

В период заполнения смазкой камеры 2 сверхвысокого давления, когда поршень 4 перемещается от упора 9 до упора 8, жидкость из надпоршневой полости 19 вытесняется через отверстие 20 и дроссель 26, при этом скорость истечения жидкости можно регулироваТ;Ь дросселем 26, чтЬ обеспечивает перемещение поршня 4 в крайнее правое положение с заданной скоростью и,, следовательно, заполнег ние камеры 2 сверхвысокого давления смазкой через зарядную камеру 11 может осуществляться в заданном режиме.

Перестановкой упора 9 на толкател 7 можно ограничивать ход поршня 4 и, тем caNttJM регулировать количество смазки, необходимой для подачи в рабочую камеру 10, а также регулировать момент открытия клапана 13 аа

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подачи смазки в рабочую зону | 1978 |

|

SU749522A2 |

| Устройство для подачи смазки | 1977 |

|

SU660764A1 |

| Устройство для бурения шпуров и скважин | 1980 |

|

SU939758A1 |

| ОТСЕЧНЫЙ КЛАПАН | 2013 |

|

RU2531480C1 |

| Регулятор частоты вращения гидромотора привода вентилятора карбюраторного двигателя внутреннего сгорания | 1984 |

|

SU1178915A1 |

| Скважинный гидропоршневой насосный агрегат | 1982 |

|

SU1035285A1 |

| Устройство для подачи материала в рабочую зону пресса | 1983 |

|

SU1154024A2 |

| Пульсатор для гидравлического пресса | 1972 |

|

SU440039A2 |

| КОРРЕКТИРУЮЩЕЕ УСТРОЙСТВО ДЛЯ ТОПЛИВОВПРЫСКИВАЮЩЕГО НАСОСА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ С НАДДУВОМ | 1996 |

|

RU2116485C1 |

| Пневматическая тормозная система | 1988 |

|

SU1636277A1 |

Авторы

Даты

1981-04-23—Публикация

1978-04-12—Подача