. -1.

Изобретение относитсй к методам производетва мггнезиально-шлаковых вйжущих, используемых для приготовления строительных композиций, растворов и бетонов для устройства монолитных и сборных полов типа ксилолитовых и производства строительных изделий, например плит лестничных ступеней, архитектурный деталей и т.д. декоративного назначения.

Известен способ приготовления .строительной композиций на основе магнезиального вяжущего, солевого , шлама калийного производства, хромового ангидрида и раствора электролита, заключающийся в том, что сначала смешивают 14-30 вес.% солевого шлама 15-20 вес.% раствора электролита и 2-10 кес.% хромового ангидрида. Затем в смесь добавляют 30-70 вес.% каустического магнезита и материал вцовь перемешивают до получеййя однЬродной массы fl.

Строительные композиции,приготовленные таким способом,имеют удовлетворительные прочностные характеристики, стойки к химическим воздействиям и воде, однако их упруго-деформативные характеристики недостаточно высоки и в процессе отверждения эти композиции подвержены усадке.

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому результату является способ приготовления магнезиального состава, заключающийся в том, что в предварительно перемешанйую смесь магнезиального вяжущего и отвального шлака при выплавке меди и никеля, взятых в соотношении ,5-3 вес.ч., водят водный раствор хлорида магния плотностью 1,20-1,25 г/см и фу рилового спирта, взятые в соотиеяаеНИИ 1-1,5:0,03-0,05 вес.ч. Полученную массу повторно перемешивают в

течение 3-5 мин и уплотняют методом набивки или вибрирования Г21.

Магнезиальный -состав полученный

таким способом«имеет достаточно высокие физико-механические и технологиче Ские характеристики, однако его прочиостиые характеристики, водостойкость и сроки схватывания остаются

неудовлетворительными, что затрудняет его использование в условиях интенсивных механических воздействий и воды..

Цель изобретения - сокращение

сроков схватывания и повьшение прочностных характеристик и водостойкости затвердевшего магнезиального вяжущего.

Цели достигается тем, что в способе получения магнезиального вяжущегО) заключанидемся в перемешивании каустического магнезита и шлака от выплав-. и меди и никеля с последующим введением в смесь водного раствора хлорида магния плотностью 1,2 г/см и фурияового спирта и повторном перемешивании в течение 3-5 вес.ч. шлака от выплавки меди и никеля ф1ракцин Jf 0,14 мм измельчают до .удельной поверхности 2500-3000 см /г в присутствии 1-1,5 вес.ч. каустического магнезита и водного раствора хлорида кальция плотностью 1 ;-20-1, 30 г/

/см и фурилового спирта, взятых в соотношении 0,25-0,5:0,03-0,05 вес.ч. и полученную смесь перемешивают с 6,5-1 вес.ч. шлака от выплавки меди и никеля в течение 3-5 мин и затворяют 0,5-1 вес.ч. водного раствора хлорида магния. Готовое вяжущее уплотняют методом прессования, набивки или вибрирования.

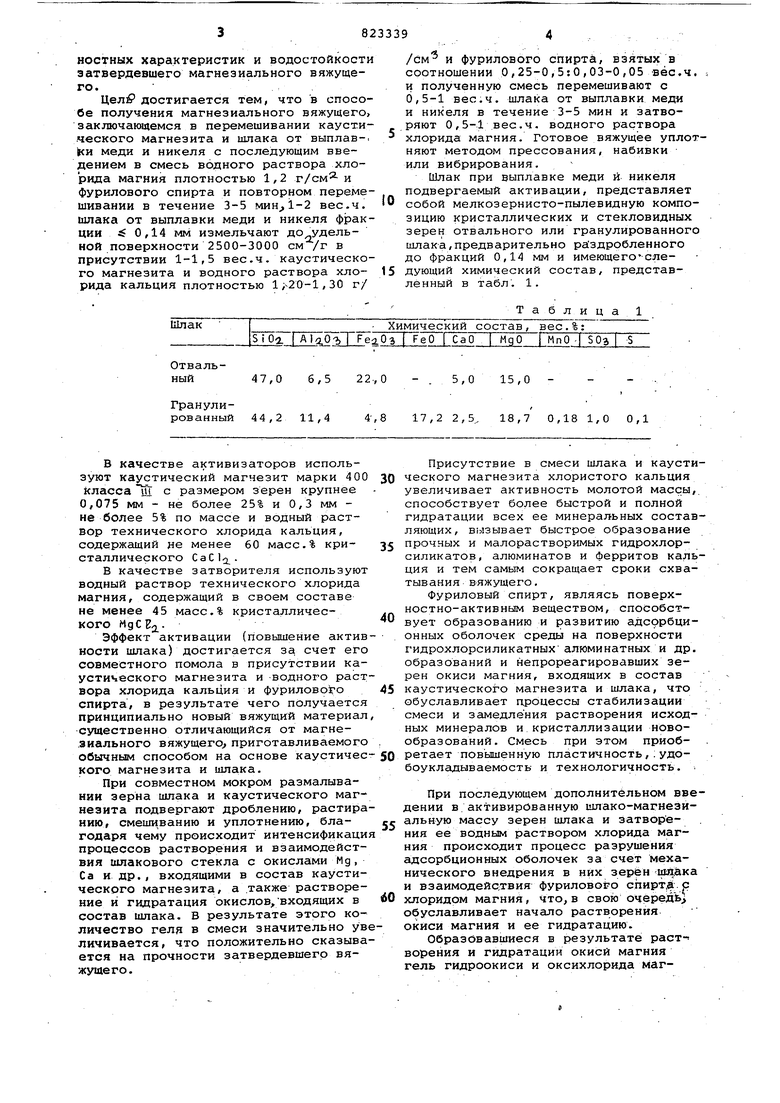

Шпак при выплавке меди и никеля подвергаемый активации, представляет собой мелкозернисто-пылевидную композицию кристаллических и стекловидных зерен отвального или гранулированного шлака,предварительно раздробленного до фракций 0,14 мм и имеющего следующий химический состав, представленный в табл. 1.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления плит полов | 1981 |

|

SU1025687A1 |

| Сырьевая смесь для покрытий полов | 1979 |

|

SU825463A1 |

| Композиция для производства облицовочных плит | 1980 |

|

SU903332A1 |

| Сырьевая смесь для производства изделий для покрытия полов | 1978 |

|

SU749809A1 |

| Композиция для покрытия пола | 1978 |

|

SU730648A1 |

| ШПАКЛЕВКА "УНИВЕРСАЛЬНАЯ" | 1994 |

|

RU2089525C1 |

| Строительная смесь | 1978 |

|

SU734160A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ НА МАГНЕЗИАЛЬНОМ ВЯЖУЩЕМ | 1997 |

|

RU2121987C1 |

| Сырьевая смесь для изготовления отделочных строительных материалов | 2017 |

|

RU2659288C1 |

| МАГНЕЗИАЛЬНОЕ ВЯЖУЩЕЕ | 2010 |

|

RU2428390C1 |

В качестве активизаторов используют каустический магнезит марки 400 Класса Цг с размером зерен крупнее 0,075 мм - не более 25% и 0,3 мм не более 5% по массе и водный раствор технического хлорида кальция, содержащий не менее 60 масс.% кристаллического СаС,В качестве затворителя используют водный раствор технического хлорида магния, содержащий в своем составе не менее 45 масс.% кристаллического МдСЕ Эффект активации (повышение активности шлака) достигается за счет его совместного помола в присутствии каустического магнезита и водного раствора хлорида кальция и фурилового спирта, в результате чего получается принципиально новый вяжущий материал существенно отличающийся от магнезиального вяжущего приготавливаемого обычным способом на основе каустического магнезита и шлака.

При совместном мокром размалывании зерна шлака и каустического магнезита подвергают дроблению, растиранию, смешцванию и уплотнению, благодаря чему происходит интенсификация процессов растворения и взаимодействия шлакового стекла с окислами Мд, Са и др., входящими в состав каустического магнезита, а также растворение и пщратация окислов,входящих в состав шлака. В результате этого количество геля в смеси значительно увеличивается, что положительно сказывается на прочности затвердевшего вяжущего.

Присутствие в смеси шлака н каустического магнезита хлористого кальция увеличивает активность молотой массы,, способствует более быстрой и полной гидратации всех ее минеральных составляющих, вызывает быстрое образование прочных и малорастворимых гидрохлорсиликатов, алюминатов и ферритов кальция и тем самым сокращает сроки схватывания вяжущего,

Фуриловый спирт, являясь поверхностно-активным веществом, способствует образованию и развитию адсорбционных оболочек среды на поверхности гидрохлорсиликатныхалюминатных и др. образований и непрореагировавших зерен окиси магния, входящих в состав каустического магнезита и шлака, что обуславливает процессы стабилизации смеси и замедления растворения исходных минералов и кристаллизации новообразований. Смесь при этом приобретает повышенную пластичность,:удобоукладываемость и технологичность. .

При последующем дополнительном введении в/активированную шлако-магнезиальную массу зерен шлака и затворе- . ния ее водным раствором хлорида магния происходит процесс разрушения адсорбционных оболочек за счет механического внедрения в них зерен и взаимодействия фурилового спирт,|:. р хлоридом магния, что,в свою очереДЬ обуславливает начало растворения окиси магния и ее гидратацию.

Образовавшиеся в результате раст-ворения и гидратации окиси магния гель гидроокиси и оксихлорида магния, обволакивая зерна шлака- и взаимодействуя с ранее создавшимися и гидросиликатными и гидрохлоридными новообразованиями, образует плотные агрегаты и сростки, в которых зерна шлака сцементированы прочными и нерастворимыми пленками комплексных соединений сложного химического состава..

Все эго в конечном итоге обуславливает повышенную прочность магнезиального вяжущего и делает его стойки к периодическим воздействиям воды.

Пример 1.1 вес.ч. шлака при выплавке меди и никеля фракции не более 0,14 мм активизируют в вибромельнице до удельной поверхности н менее 2500 см /г в присутствии 1 вес каустического,магнезита и водного равора хлорида кальция плотностью 1,20-1,30 г/см и фурилового спирта, взятых -в соотношении 0,25:0,03 вес.ч Активизированную смесь затем выгружают из мельницы и в течение 3-5 мин дополнительно перемешивают с 0,5 вес шлака при выплавке меди и никеля и затворяют 0,5 вес.ч. водного раствор хлорида магния плотностью 1,20-1,25 рмЗ. Полученное вяжущее уплотняют Методом прессования.

Пример 2. 1,5 вес.ч шлака при выплавке меди и никеля фракции не более 0,14 мм активизируют в вибромельнице до удельной поверхности не менее 2500 в присутствии 1,25 вес.ч. каустического магнезита И водного раствора хлорида кальция плотностью 1,20-1,30 г/см и фурилового спирта, взятых в соотношении 0,38:0,04 вес.ч. Активизированную смесь .затем выгружают из мельницы и в течение 3-5 мин дополнительно перемешивают с 0,75 вес.ч. шлака при выг плавке меди и никеля и затворяют 0,75 вес.ч. водного раствора хлорида магния плотностью 1,20-1,25 г/см. Полученное вяжущее уплотняют методом прессования или набивки. .

Пример 3. 2 вес.ч. шлака при выплавке меди и никеля фракции не более 0,14 мм активизируют в вибромельнице до удельной поверхности не менее 2500 в присутствии 1,5 вес.ч. каустического магнезита и водного раствора хлорида кальция плоностью 1,20-1, 30 г/см и фурилового спирта, взятых в соотношении 0,5: :0,05 вес.ч. Активизированную смесь затем выгружают из мельницы и в течение 3-5 мин дополнительно перемешивсоот с 1 вес.ч. шлака при выплавке меди и никеля и затворяют 1 вес.ч. водного раствора хлорида мйгиия плот.ностью 1,20-1,25 г/смЗ. Полученное вяжущее уплотняют методом набивки или вибрирования.

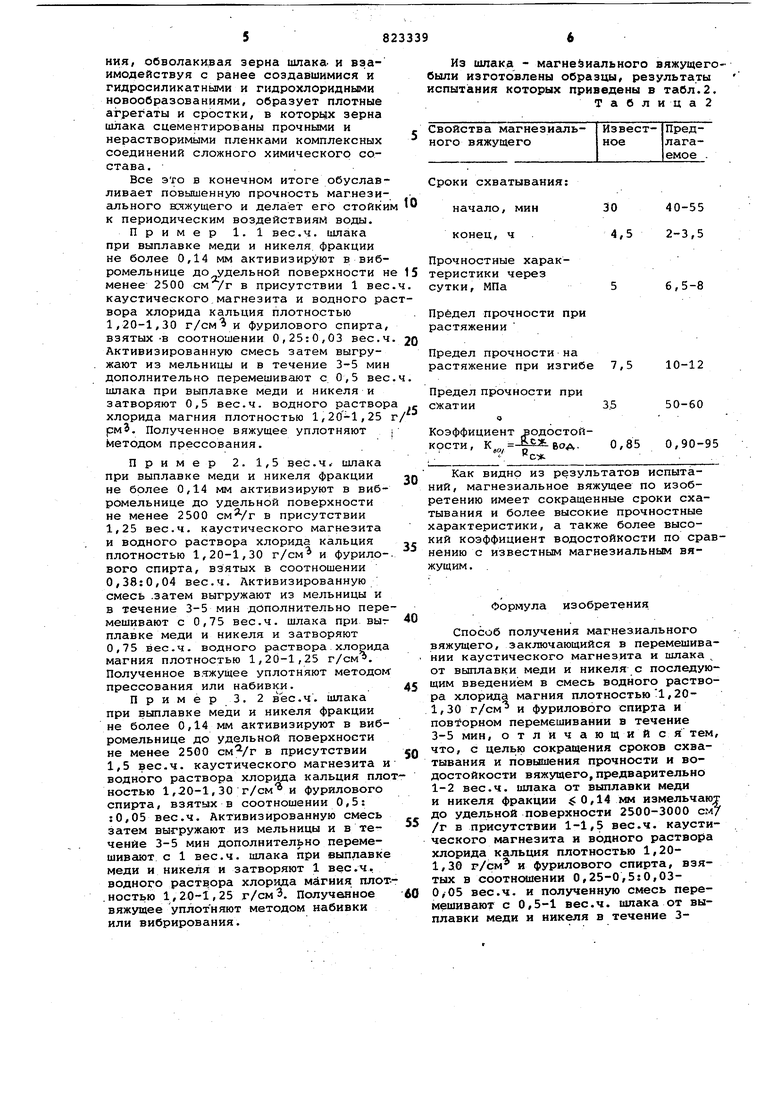

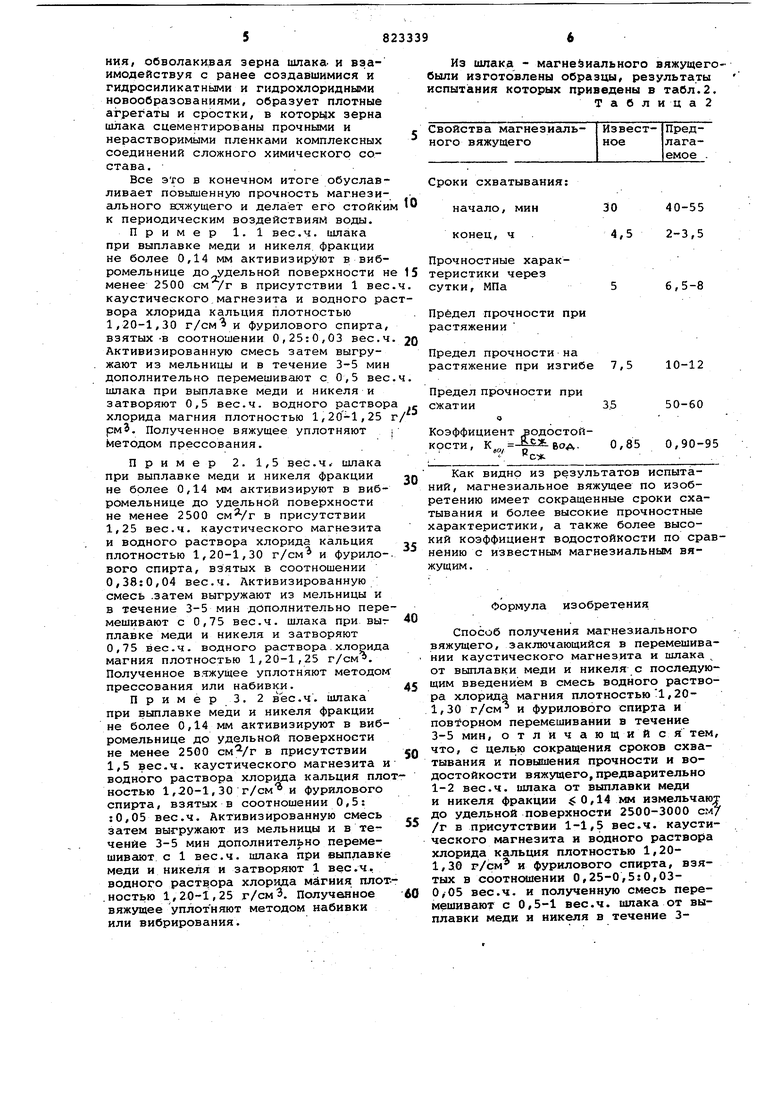

Из шлака - магнезиального вяжущегобыли изготовлены образцы, результаты испытания которых приведены в табл.2.

Таблица2

Сроки схватывания:

начало, мин конец, ч

Прочностные характеристики через сутки, МПа

Предел прочности при растяжении

Предел прочности на

растяжение при изгибе

Предел прочности при

сжатии

о.

Коэффициент водостойкости, , .

60/ р

С-.

Как видно из результатов испытаний, магнезиальное вяжущее по изобретению имеет сокращенные сроки схатывания и более высокие прочностные характеристики, а также более высокий коэффициент водостойкости по сравнению с известным магнезиальным вяжущим . .

Формула изобретения

Способ получения магнезиального вяжущего, заключающийся в перемешивании каустического магнезита и шлака . от выплавки меди и никеля с последующим введением в смесь водного раствора хлорида магния плотностью1,201,30 г/см и фурилового спирта и повторном перемешивании в течение 3-5 мин, отличающий с я тем, что, с цель.}р сокращения сроков схватывания и повышения прочности и водостойкости вяжущего,предварительно 1-2 вес.ч. шлака от выплавки меди и никеля фракции $0,14 мм измельчают до удельной поверхности 2500-3000 см/ /г в присутствии 1-1,5 вес.ч. каустического магнезита и водного раствора хлорида кальция плотностью 1,201,30 г/см и фурилового спирта, взятых в соотношении 0,25-0,5г0,030,05 вес.ч. и полученную смесь перемешивают с 0,5-1 вес.ч. шлака от выплавки меди и никеля в течение 35 мин и затворяпот 0,5-1 вес.ч. водного раствора .хлорида магния.

Источники информации, принятые во внимание при экспертизе

по заявке 2590370, Ил. С 04 В 17/00,

Авторы

Даты

1981-04-23—Публикация

1979-04-24—Подача