(54) КОМПОЗИЦИЯ ДЛЯ ПРОИЗВОДСТВА ОБЛИЦОВОЧНЫХ ПЛИТ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения магнезиальногоВяжущЕгО | 1979 |

|

SU823339A1 |

| МАГНЕЗИАЛЬНОЕ ВЯЖУЩЕЕ | 2010 |

|

RU2428390C1 |

| Сырьевая смесь для изготовления плит полов | 1981 |

|

SU1025687A1 |

| Сырьевая смесь для покрытий полов | 1979 |

|

SU825463A1 |

| МАССА ДЛЯ ПРОИЗВОДСТВА ОБЛИЦОВОЧНОГО МАТЕРИАЛА | 1996 |

|

RU2098382C1 |

| Сырьевая смесь для изготовления облицовочных плит | 1989 |

|

SU1715764A1 |

| КОМПОЗИЦИЯ НА ОСНОВЕ МАГНЕЗИАЛЬНОГО ВЯЖУЩЕГО | 2005 |

|

RU2290380C1 |

| СЫРЬЕВАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2008 |

|

RU2378218C2 |

| Огнеупорная масса | 1980 |

|

SU1073222A1 |

| ШПАКЛЕВКА "УНИВЕРСАЛЬНАЯ" | 1994 |

|

RU2089525C1 |

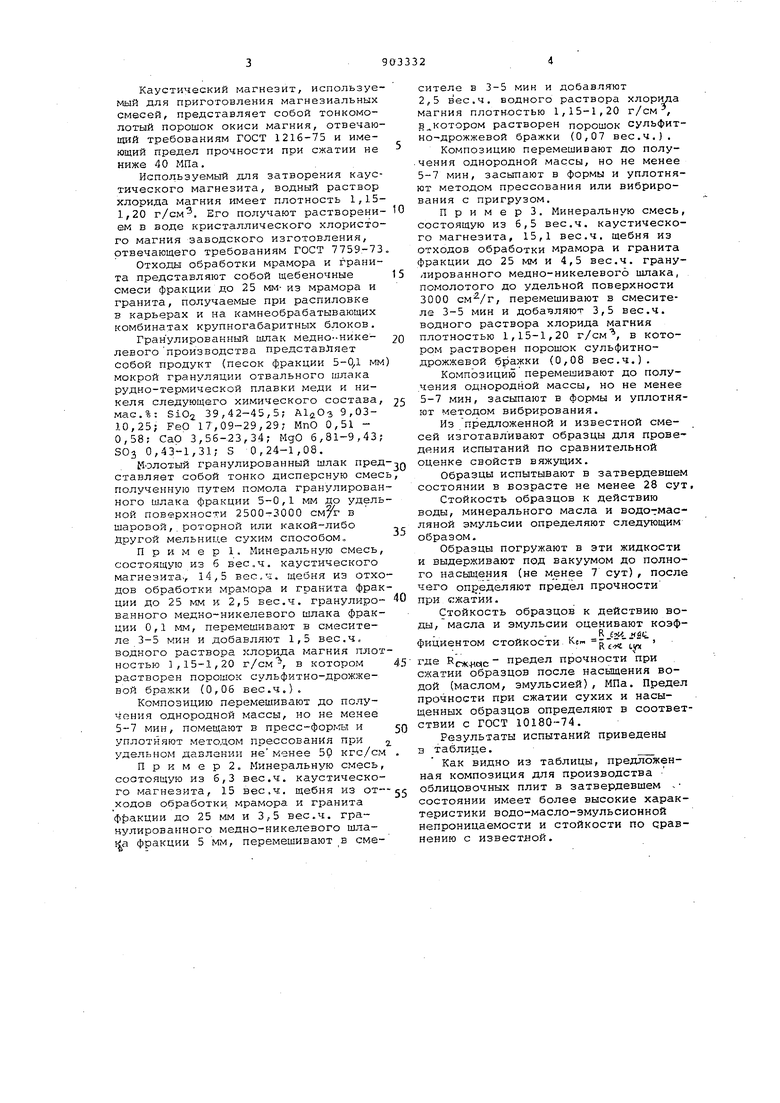

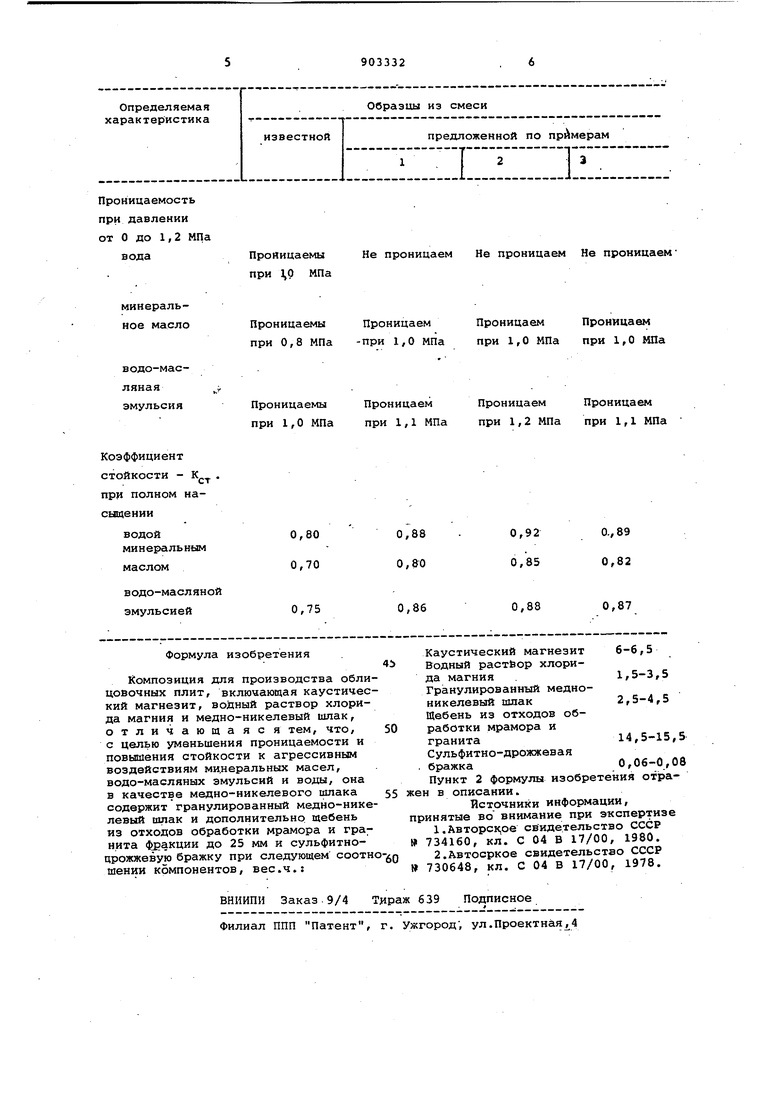

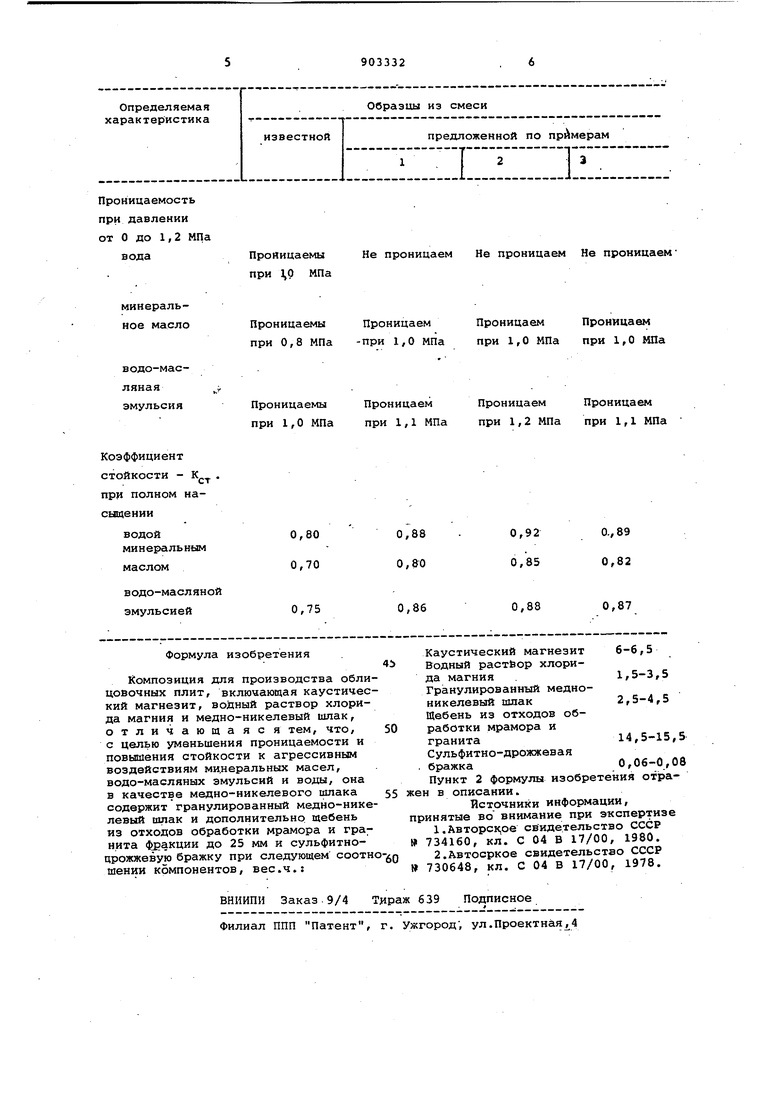

Изобретение отнвсится к составам магнезиальных .вяжущих, растворов и бетонов на основе каустического маг незита и водного раствора хлористог магния, используемых для производст ва плит для полов и внутренней обли цовки стен, перегородок и колонн, и устройства монолитных покрытий поло в цехах и помещениях промышленных и культурно-бытовых зданий и сооружений. Известен состав композиции для устройства покрытий пола на основе каустического магнезита, раствора соли электролита, окиси алюминия и гипохлоритной эмульсии кремнийорганической жидкости 1) Наиболее близка к предложенной композиция для производства облицовочных плит 2 , включающая следующие компоненты, вес.ч.: Каустический магнезит 1-2 Водный раствор хлорида магния1-1,5 Фуриловый спирт 0,03-0, Отвальный шлак медноникелевого производства 1,5-3 К недостаткам известных составов относится высокая проницаемость и невысокая стойкость к агрессивным воздействиям минеральных масел, водо-масляных змульсий и воды. Цель изобретения - уменьшение проницаемости и повышение стойкости к агрессивным воздействиям минеральных масел, водо-масляных эмульсий и воды. Поставленная цель достигается тем, что композиция для производства облицовочных плит, включающая каусЗ-ический магнезит, водный раствор хлорида магния и медио-никелевый шлак, в качестве ме.дно-никелевого шлака содержит гранулированный медно-никелевый шлак и дополнительно щебень из отходов обработки мрамора и гранита фракции до 25 ММ, сульфитно-дрожжевую бражку при следующем соотношении компонентов, вес.ч.5 Каустический магнезит 6-6,5 Водный раствор хлорида магния1/5-3,5 Гранулированный медно-никелевый шлак 2,5-4,5 Щебень из отходов обработки мрамора и гранита14,5-15,5 Сульфитно-дрожжевая бражка . 0,06-0,08 Каустический магнезит, используе -1ый для приготовления магнезиальных смесей, представляет собой тонкомолотый порошок окиси магния, отвечаю щий требованиям ГОСТ 1216-75 и имеющий предел прочности при сжатии не ниже 40 МПа. Используемый для затворення каус тического магнезита, водный раствор хлорида магния имеет плотность 1,15 1,20 г/см. Его получают растворени ем в воде кристаллического хлористо го магния заводского изготовления, отвечающего требованиям ГОСТ 7759-7 Отходы обработки мрамора и гргшита представляют собой щебеночные смеси фракции до 25 мм-из мрамора и гранита, получаемые при распиловке в карьерах и на камнеобрабатывающих комбинатах крупногабаритных блоков. Гранулированный шлак медно--никелевогопроизводства представляет собой продукт (песок фракции Б-ОД мм мокрой грануляции отвального шлака рудно-термической плавки меди и никеля следующего химического состава мас.%: SiO2 39,42-45,5; А1,О 9,0310,25; FeO 17,09-29,29; МпО 0,51 0,58; Сар 3,56-23,34; МдО 6,81-9,43 ЗОз 0,43-1,31; S 0,24-1,08. Молотый гранулированный шлак пред ставляет собой тонко дисперсную смес полученную путем помола гранулирован ного шлака фракции 5-0,1 мм до удель ной поверхности 2500-3000 см/г в шаровой, роторной или какой-либо Другой мельнице сухим способом, Пример 1. Минеральную смесь, состоящую из 6 вес.ч. каустического магнезита., 14,5 вес,-, щебня из отхо дов обработки мрамора и гранита фрак ции до 25 мм и 2,5 вес.ч. гранулированного медно-никелевого шлака фракции 0,1 NtM, перемешивают в смесителе 3-5 мин и добавляют 1,5 вес.ч. водного раствора хлорида магния плот ностью 1,15-1,20 г/см , в котором растворен порошок сульфитно-дрожжевой бражки (0,06 вес.ч.), Композицию перемешивают до получения однородной массы, но не менее 5-7 мин, помещают в пресс-формл и уплотняют методом прессования при удельном давлении не менее 50 кгс/см П р и м е р 2. Минеральную смесь, состоящую из 6,3 вес.ч. каустического магнезита, 15 вес.ч. щебня из от- ходов обработки мрамора и гранита Ф эакции до 25 MiM и 3,5 вес.ч. гранулированного медно-никелевого фракции 5 мм, перемешивают в смесителе в 3-5 мин и добавля-ют 2,5 вес.ч. водного раствора хлорида магния плотностью 1,15-1,20 г/см, в котором растворен порошок сульфитно-дрожжевой бражки (0,07 вес.ч.). Композицию перемешивают до получения однородной массы, но не менее 5-7 мин, засыпают в формы и уплотняют методом прессования или вибрирования с пригрузом. Примерз. Минеральную смесь, состоящую из 6,5 вес.ч. каустического магнезита, 15,1 вес.ч, щебня из отходов обработки мрамора и гранита фракции до 25 мм и 4,5 вес.ч. гранулированного медно-никелевого шлака, помолотого до удельной поверхности 3000 , перемешивают в смесителе 3-5 мин и добачляют 3,5 вес.ч. водного раствора хлорида магния плотностью 1,15-1,20 г/см, в котором растворен порошок сульфитнодрожжевой бражки (0,08 вес.ч.). Композицию перемешивают до получения однородной массы, но не менее 5-7 мин, засыпают в формы и уплотняют методом вибрирования. Из предложенной и известной смесей изготавливают образцы для проведения испытаний по сравнительной оценке свойств вяжущих. Образцы испытывают в затвердевшем состоянии в возрасте не менее 28 сут, Стойкость образцов к действию воды, минерального масла и водо-гмасляной эмульсии определяют следующим образом. Образцы погружают в эти жидкости и выдерживают под вакуумом до полного насЕлщения (не 7 сут) , после чего определяют предел прочности при сжатии. Стойкость образцов к действию воды, масла и эмульсии оценивают коэфR J2K. 4. фициентом стойкости Ке R « tyx Кокчное предел прочности при сжатии образцов после насыщения водой (маслом, эмульсией), МПа. Предел прочности при сжатии сухих и насыщенных образцов определяют в соответствии с ГОСТ 10180-74. Результаты испытаний приведены а таблице. Как видно из таблицы, предЗюженная композиция для производства облицовочных плит в затвердевшем - состоянии имеет более высокие характеристики водо-масло-эмульсионной непроницаемости и стойкости по дравнению с известной.

Авторы

Даты

1982-02-07—Публикация

1980-05-30—Подача