(54) ОГНЕУПОРНАЯ НАБИВНАЯ МАССА

| название | год | авторы | номер документа |

|---|---|---|---|

| Огнеупорная набивная масса для футеровки "тепловых агрегатов" | 1978 |

|

SU681022A1 |

| О) [1ЕУ11ОРНА51 БЕЮ1И1ЛЯ СМЕСЬ | 1973 |

|

SU404805A1 |

| ОГНЕУПОРНАЯ НАБИВНАЯ МАССА | 1972 |

|

SU424842A1 |

| ВЫСОКОГЛИНОЗЕМИСТЫЙ МЕРТЕЛЬ | 1998 |

|

RU2148565C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ОГНЕУПОРНОЙ МАССЫ (ВАРИАНТЫ) | 2007 |

|

RU2348595C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ МАСС ДЛЯ МОНОЛИТНЫХ ФУТЕРОВОК | 1998 |

|

RU2153480C2 |

| ОГНЕУПОРНАЯ ТОРКРЕТ-МАССА | 2010 |

|

RU2424213C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ВЫСОКОГЛИНОЗЕМИСТЫХ ОГНЕУПОРОВ | 1991 |

|

RU2015131C1 |

| ОГНЕУПОРНАЯ НАБИВНАЯ МАССА | 1991 |

|

RU2011648C1 |

| ОГНЕУПОРНАЯ НАБИВНАЯ МАССА | 2003 |

|

RU2256631C1 |

Изобретение относится к составам огнеупорных масс, предназначенных дл футеровки ошипованных поверхностей. тепловых агрегатов. Известна огнеупорная набивная масса, включающая вяжущее/ огнеупорную молотую глину, карборунд и материал из группы магнезит, дунит конвертерный шлам, вес.. %: Вяжущее5-10 Огнеупорная молотая глина -10-25 Карборунд15-80 Материал, по крайней мере один, из группы магнезит, дунит, конвертерный шлам 5-70 1 К недостаткам данного состава мас сы относится сравнительно большое ко личество стеклофазы, снижающей огнеупорность и прочность. .Наиболее близкой к предлагаемой по технической сущности и достигаемо му результату является огнеупорная набивная масса, включагацая, вес. %t Карборунд 48,5-56,9 Шлам-отход карборундового производства22,6-25,3 Огнеупорная глина 2,9-4,8 Магнезит1,9-2,9 Алюмохромфосфатное связующее Остгшьное 2. Недостатком известной набивной массы является недостаточно высокая огнеупорность, прочность и шлакоустойчивость. Цель изобретения - повышение огнеупорности, прочности и шлакоустойчивость. Поставленная цель достигается тем, что огнеупорная набивная масса, включающая карборунд, магнезит и глиноземистый компонент и алюмохромфосфатную связку, включает глиноземистый компонент с содержанием ® менее 60% при следующем соотношении компонентов, вес. % : Карборунд Магнезит Глиноземистый компонент с содержанием менее 60% Алюмохромофосфатная связка В качестве глиноземистого компонента могут быть использованы технический глинозем, высокоглиноземистый мартель, алюмохромовый отход

нефтехимического производства и другие огнеупорные материалы, содержащие более 60% окиси алюминия.

Введение в состав массы высокоглиноземистого компонента и алюмохромофосфатной связки способствует получению алюмомагнезиальной и хромистой шпинели, а оставшаяся окись алюминия, соединяясь с кремнеземом, образует высокотемпературное соединение - муллит. Образование муллита предотвращает появление жидкой фазы в процессе эксплуатации огнеупорного покрытия. Кроме того, высокотемпературные соединения (шпинели и муллита способствуют повышению огнеупорности и механической прочности футеровки.

Футеровку из предлагаемой огнеупорной набивной массы изготовляют следующим образом.

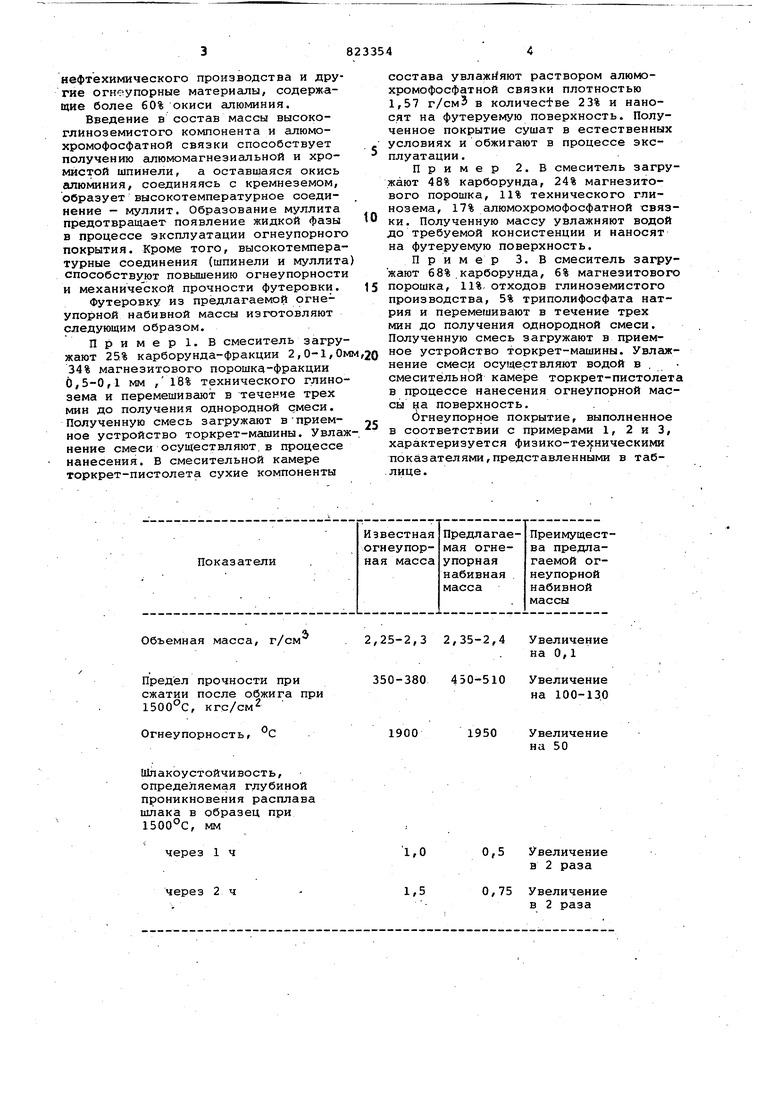

Пример. В смеситель загружают 25% карборунда-фракции 2,0-1,0м 34% магнезитового порошка-Фракции 0,5-0,1 мм ,18% технического глинозема и перемешивают в течение трех мин до получения однородной смеси. Полученную смесь загружают вприемное устройство торкрет-машины. Увлажнение смеси осуществляют, в процессе нанесения. В смесительной камере торкрет-пистолета сухие компоненты

л

Объемная масса, г/см

Предел прочности при сжатии после обжига при 1500°С, кгс/см

Огнеупорность, с

Шлакоустойчивость, определяемая глубиной проникновения расплава шлака в образец при 1500°С, мм

через 1 ч

через 2 ч

состава увлажйяют раствором алюмохромофосфатной связки плотностью 1,57 г/смЗ в количес±ве 23% и наносят на футеруемую поверхность. Полученное покрытие сушат в естественных условиях и обжигают в процессе эксплуатации .

Пример 2. В смеситель загружают 48% карборунда, 24% магнезитового порошка, 11% технического глинозема, 17% алюмохромофосфатной связки. Полученную массу увлажняют водой до требуемой консистенции и наносят на футеруемую поверхность.

Пример 3. В смеситель загружают 68% карборунда, 6% магнезитового порошка, 11%, отходов глиноземистого производства, 5% триполифосфата натрия и перемешивают в течение трех мин до получения однородной смеси. Полученную смесь загружают в приемное устройство торкрет-машины. Увлажнение смеср осуществляют водой в смесительной камере торкрет-пистолет в процессе нанесения огнеупорной массы на поверхность.

Огнеупорное покрытие, выполненное в соответствии с примерами 1, 2 и 3, характеризуется физико-те} :ническими показателями,представленными в таб-лице.

2,25-2,3 2,35-2,4 Увеличение

на 0,1

350-380 450-510 Увеличение

на 100-130

1900

1950

Увеличение на 50

0,5 Увеличение в 2 раза

0,75 Увеличение в 2 раза

Формула изобретения

Огнеупорная набивная масса, включгиощая карборунд, магнезит, глиноземистый компонент и алюмохромфосфахную связку, отличающаяся тем, что, с целью повышения прочности ишлакоустойчивости, она включает глиноземистый компонент с содержанием fiJjO не менее 60% при следующем со тношении компонентов, вес. %s

Карборунд25-68

Магнезит16-34

Глиноземистый компонент11-IPАлюмохромфосфатная связка5-23

Источники информации,, принятые во внимание при экспертизе

(прототип).

Авторы

Даты

1981-04-23—Публикация

1978-12-18—Подача